|

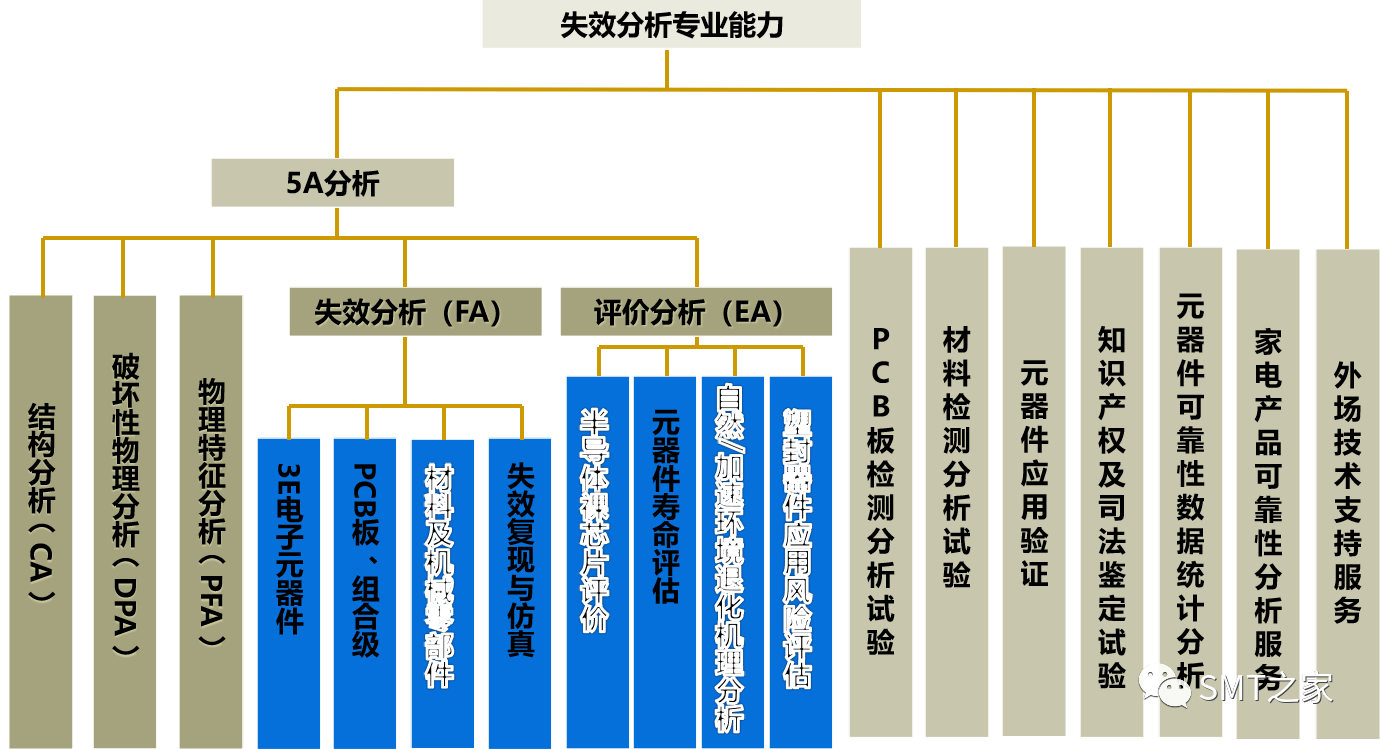

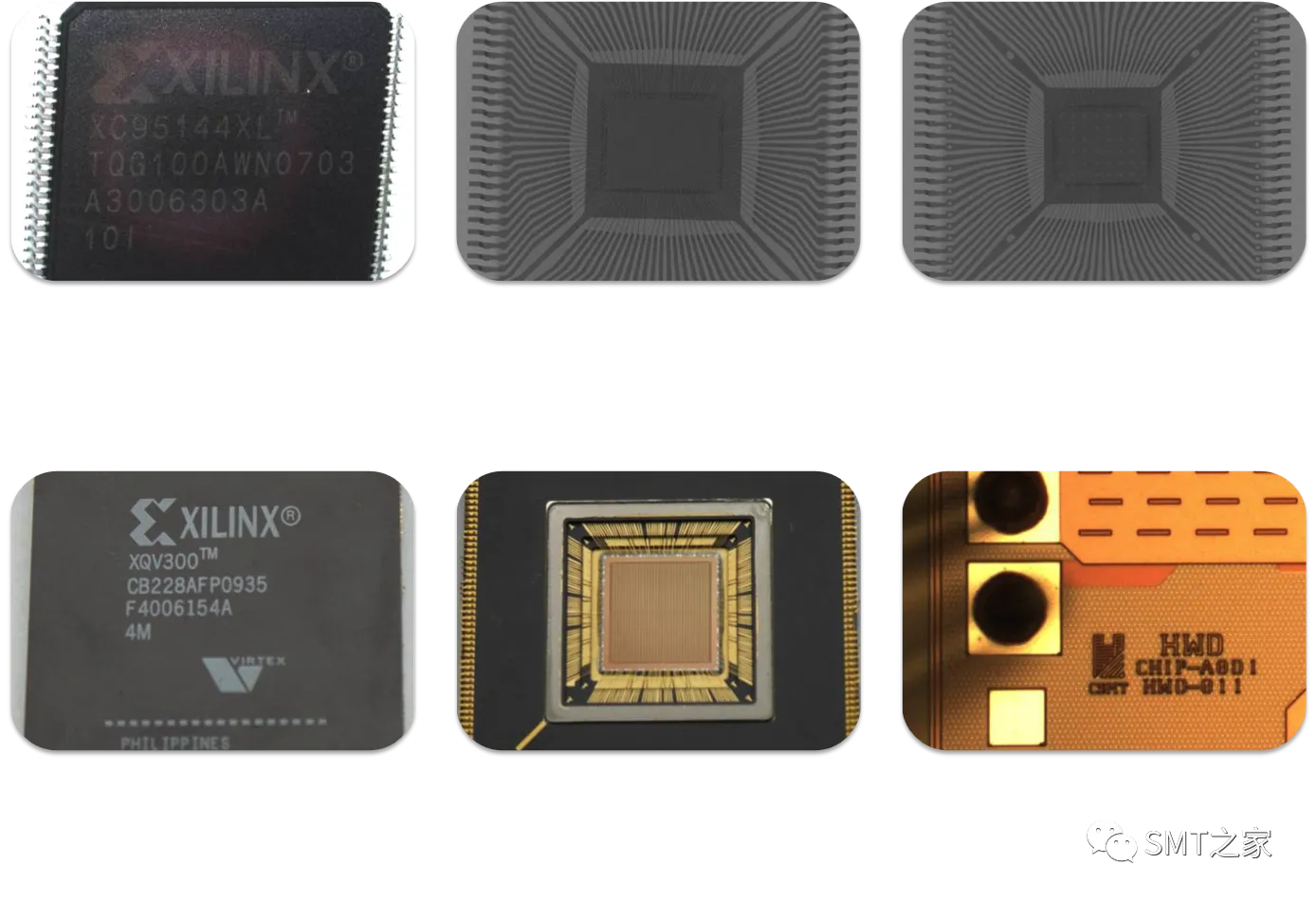

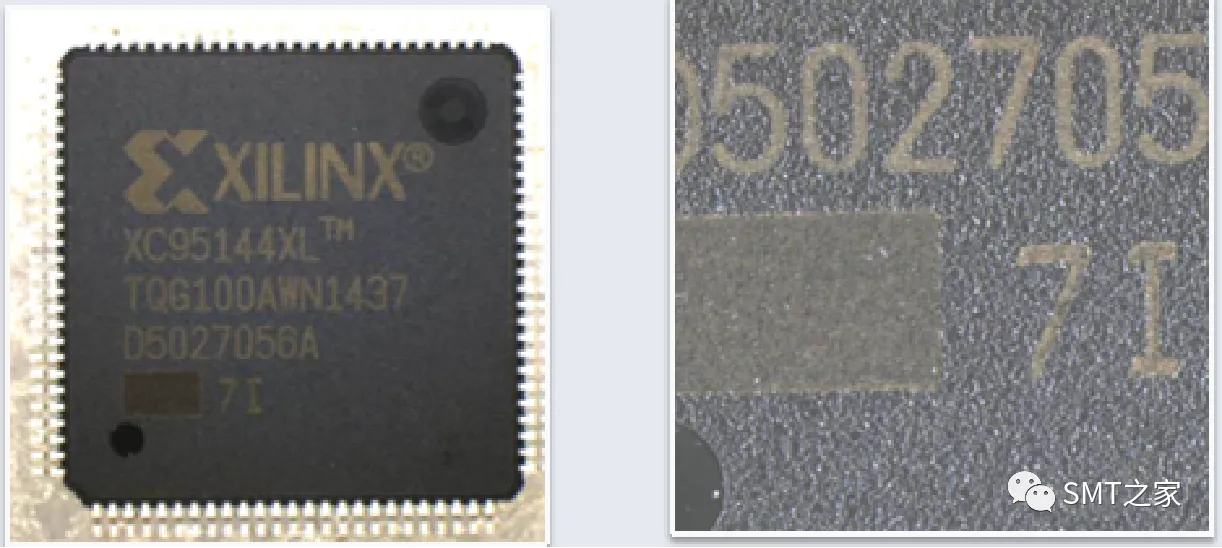

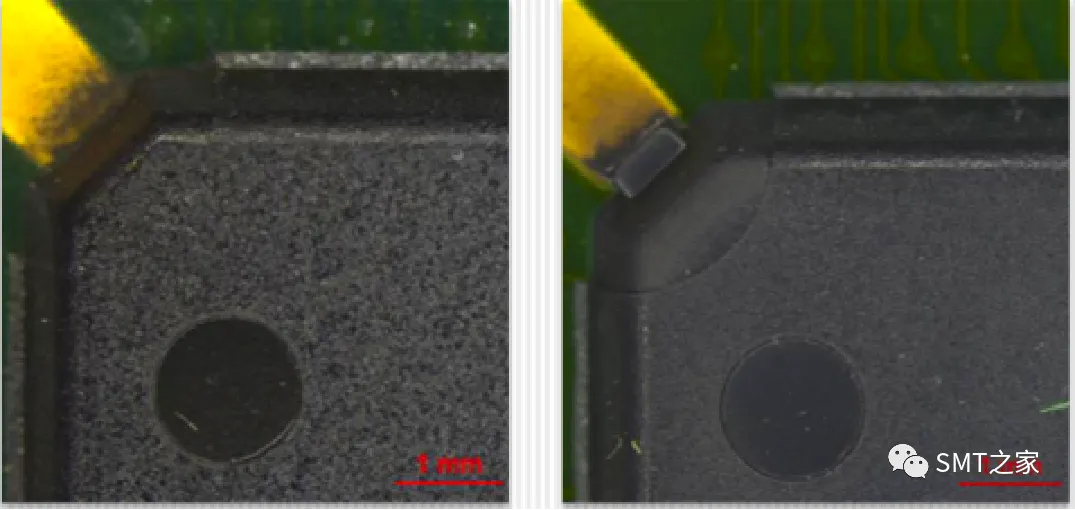

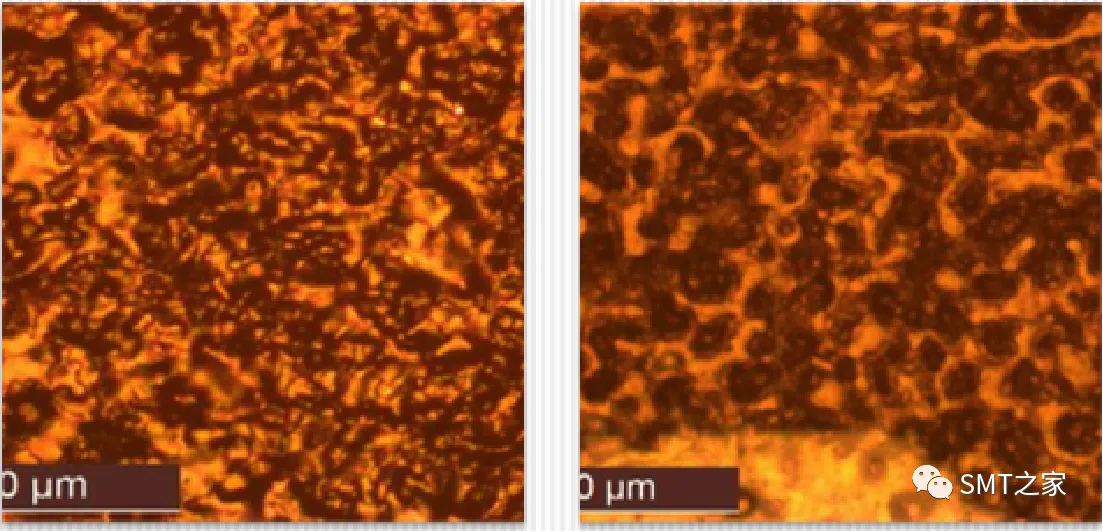

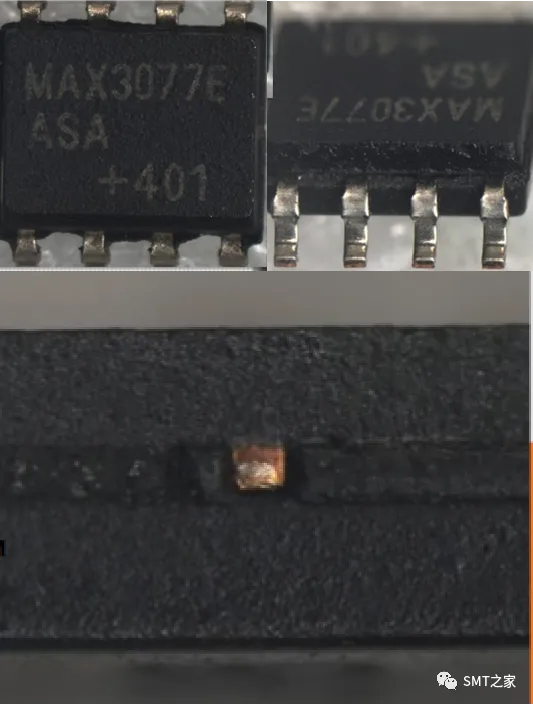

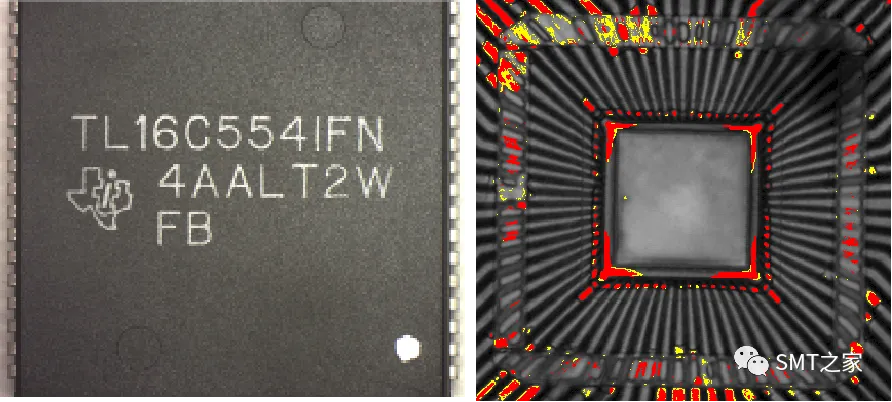

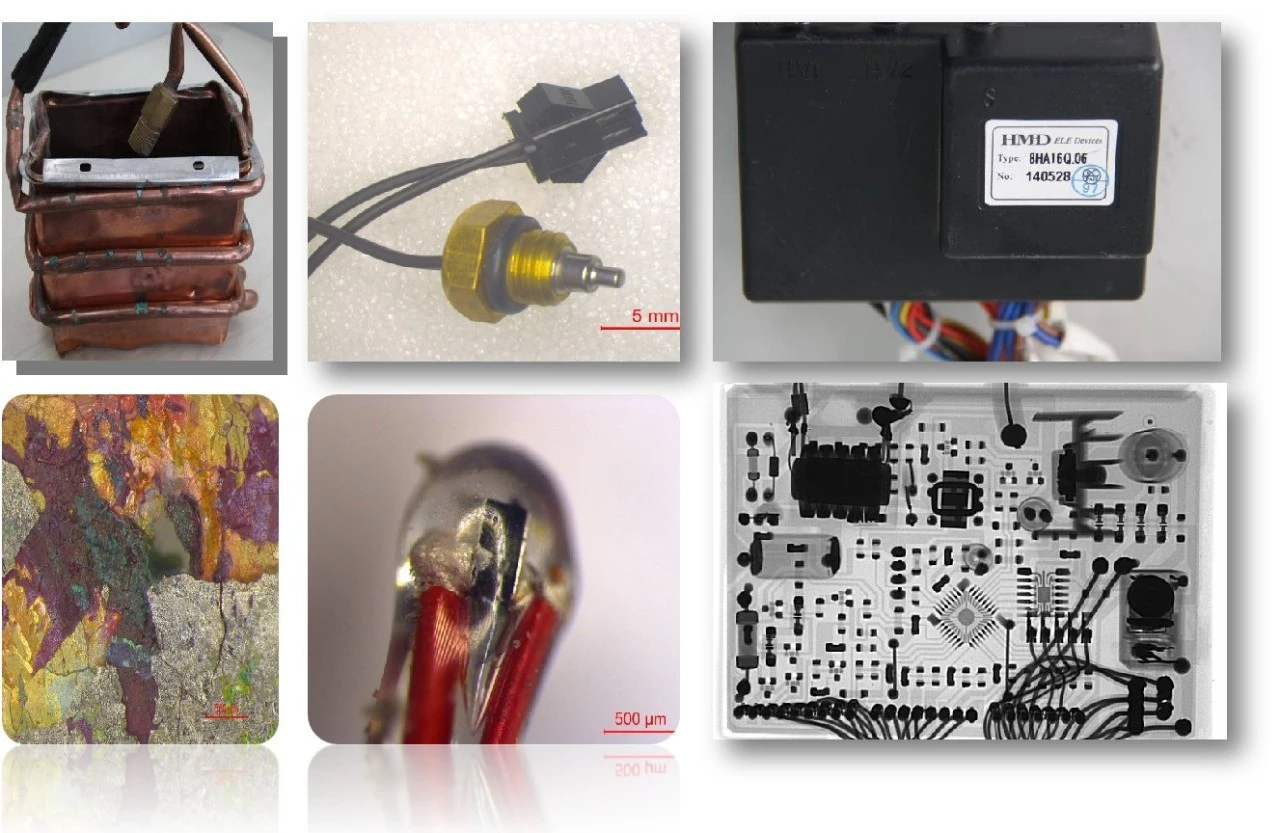

失效专业能力分类  元器件5A试验介绍(中英文) ◆PFA (Physical Feature Analysis) 物理特征分析 ◆DPA (Destructive Physical Analysis) 破坏性物理分析 ◆CA (Constructional Analysis) 结构分析 ◆FA (Failure Analysis) 失效分析 ◆EA (Evaluation Analysis) 适用性评价分析 PFA◆ PFA (Physical Feature Analysis)物理特征分析 针对进口器件采购及使用过程中遇到的仿冒、翻新问题,为验证和鉴别器件的标识、材料、结构、芯片版图和制造质量是否符合原厂规定或工艺特征,通过对采购批抽取器件样本的方式,采用系列试验对器件进行检查和分析,并对识别为非原厂工艺(假冒/后期翻新/改标等)的样品批进行剔除。 ◆ 要素 ● 样品抽样 ● 破坏性试验 ● 针对采购批 ● 原厂特征数据库 ◆ 器件仿冒翻新的典型类别

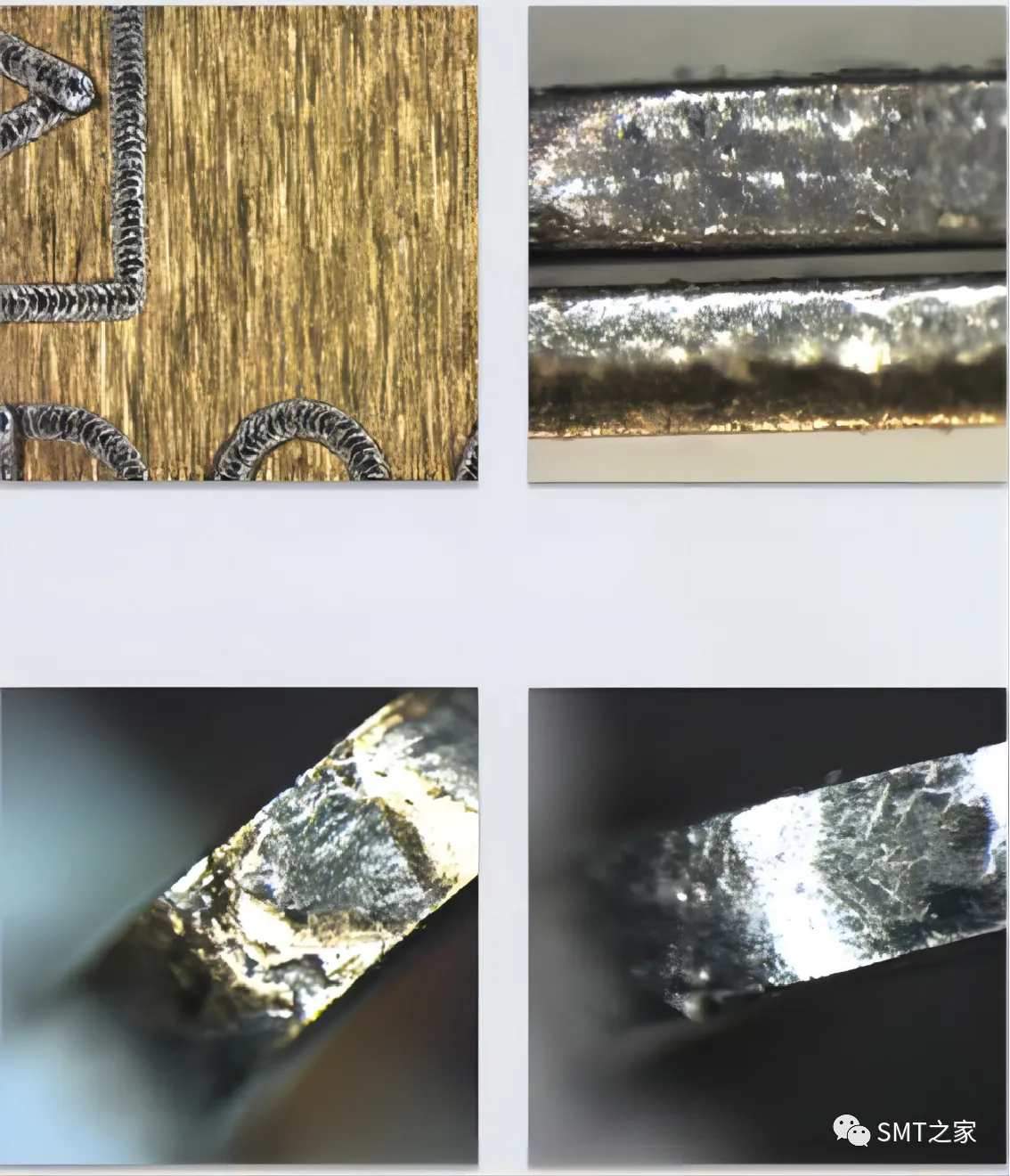

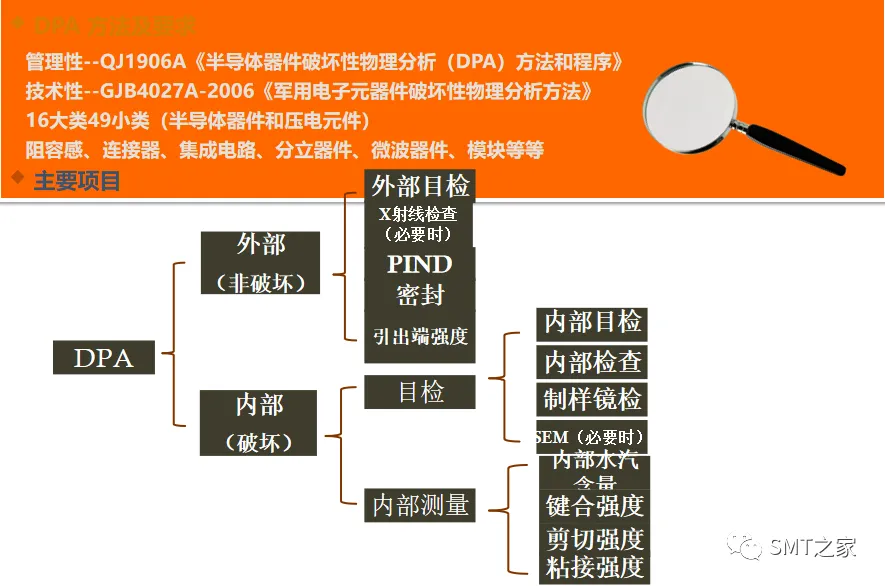

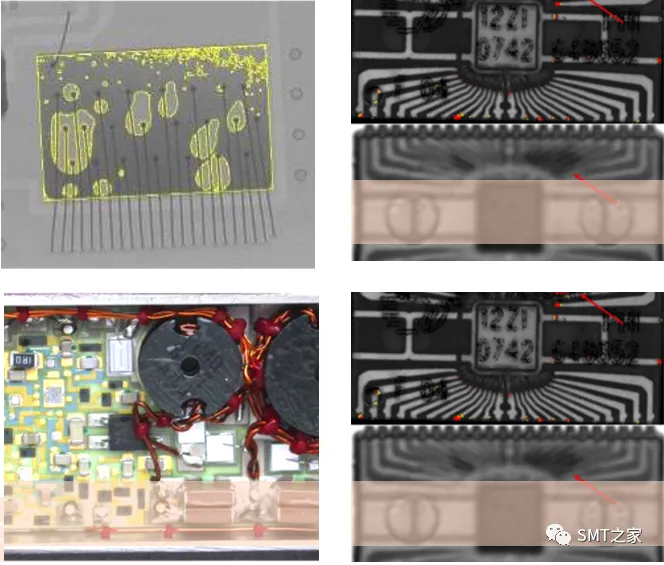

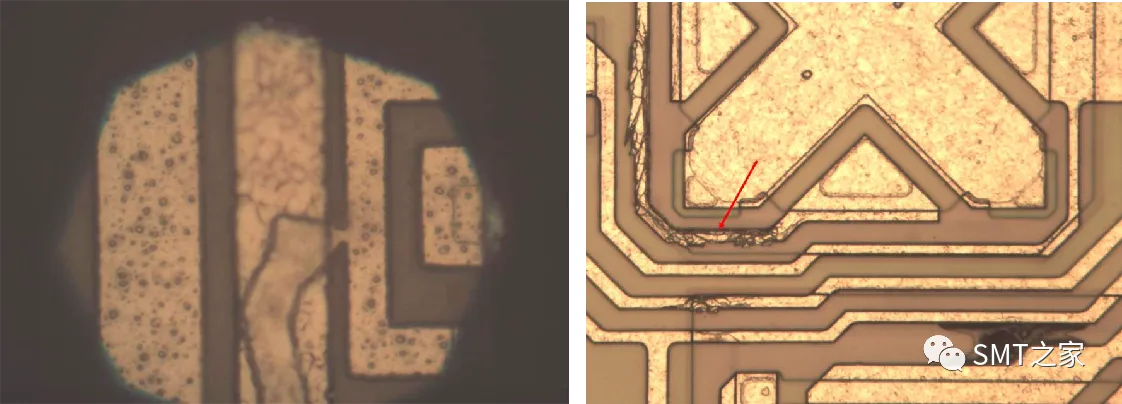

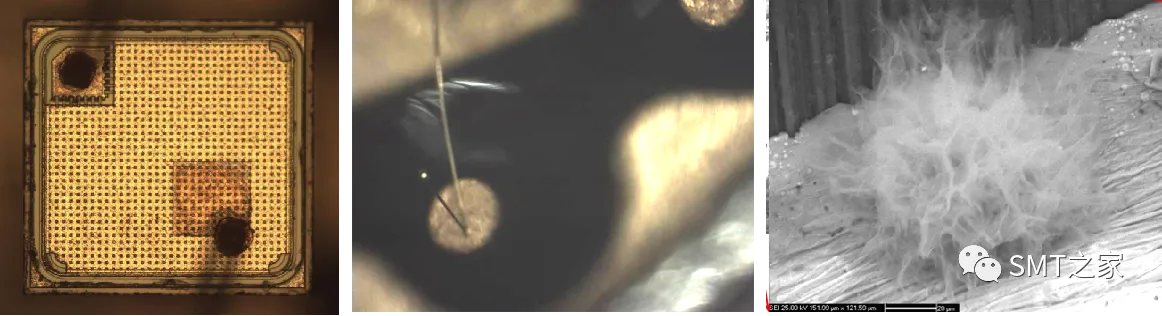

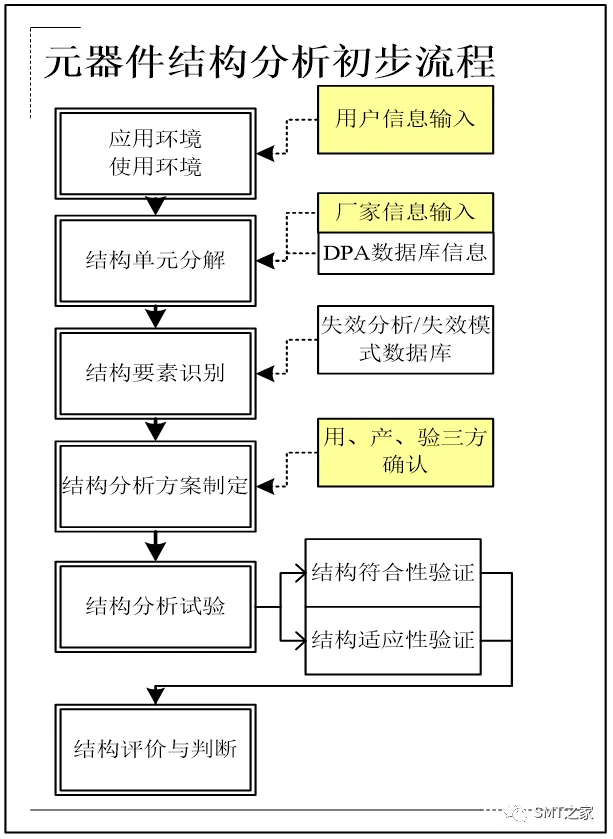

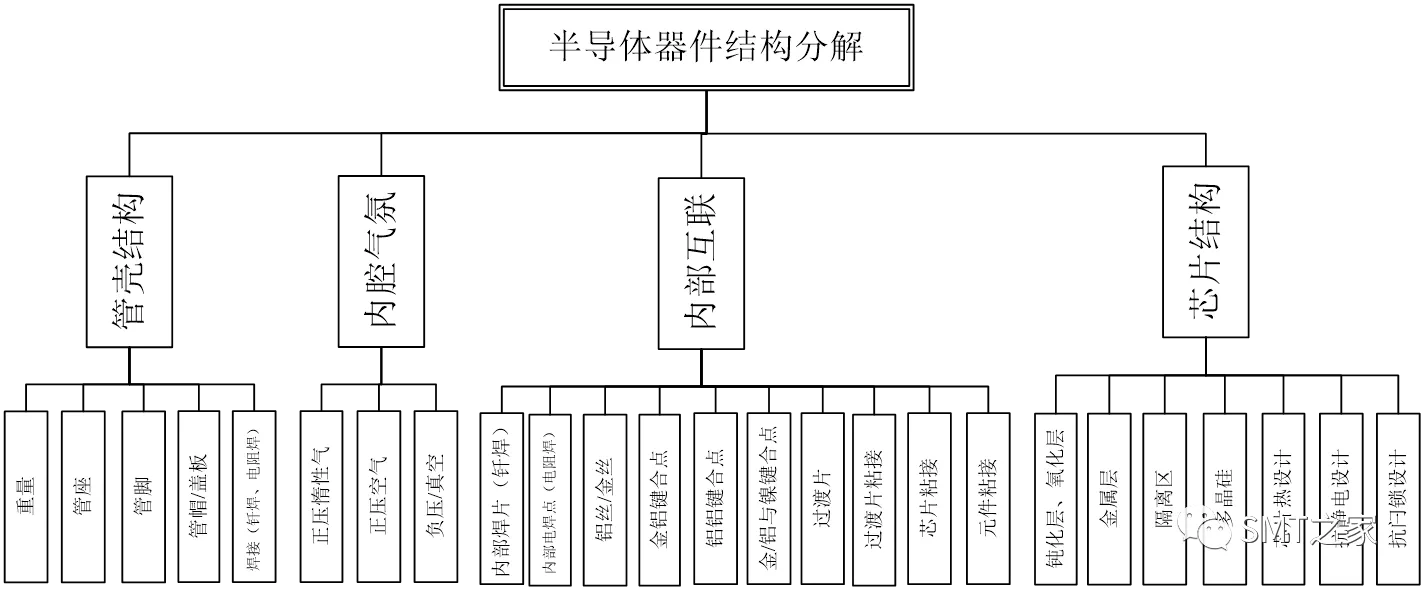

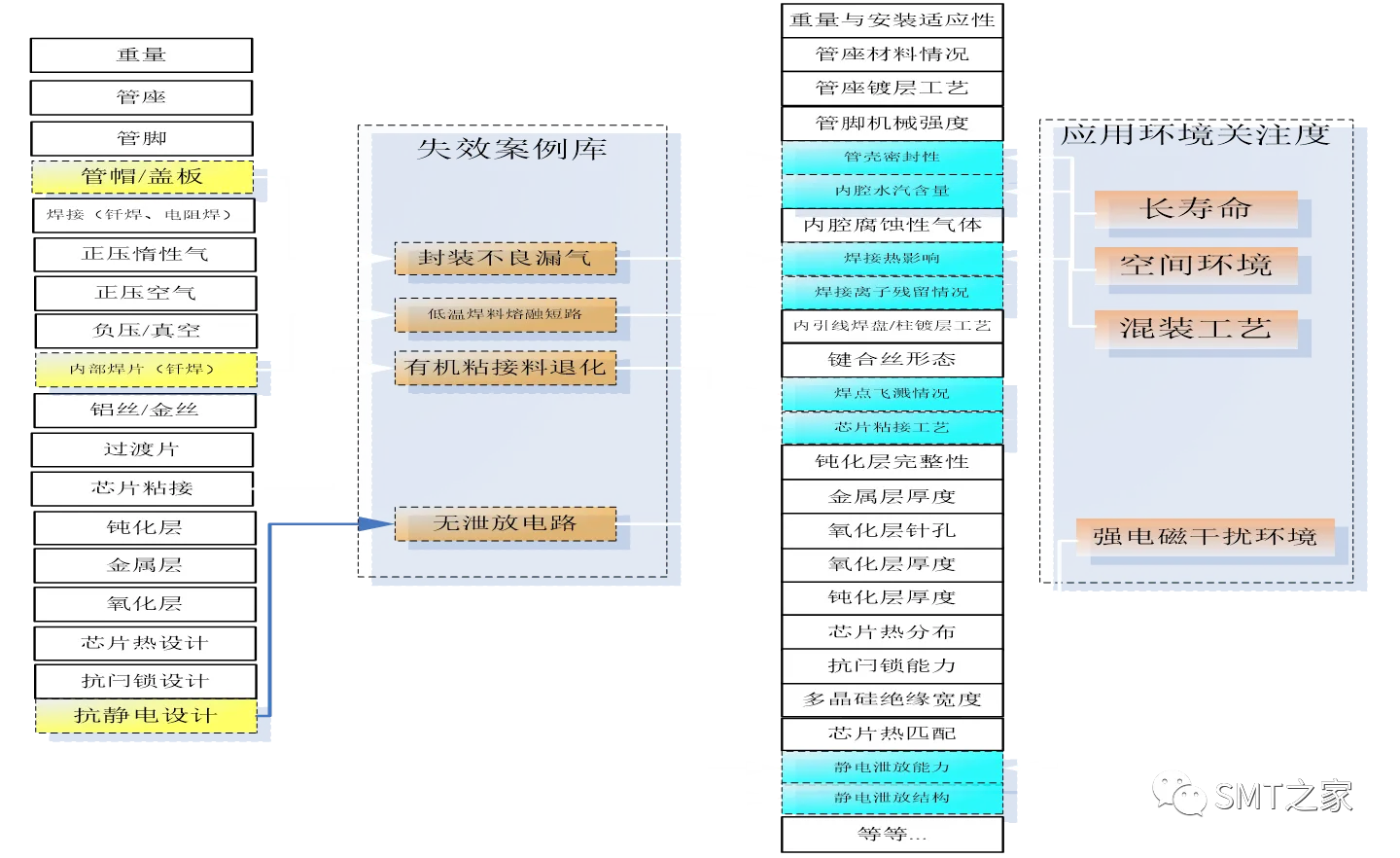

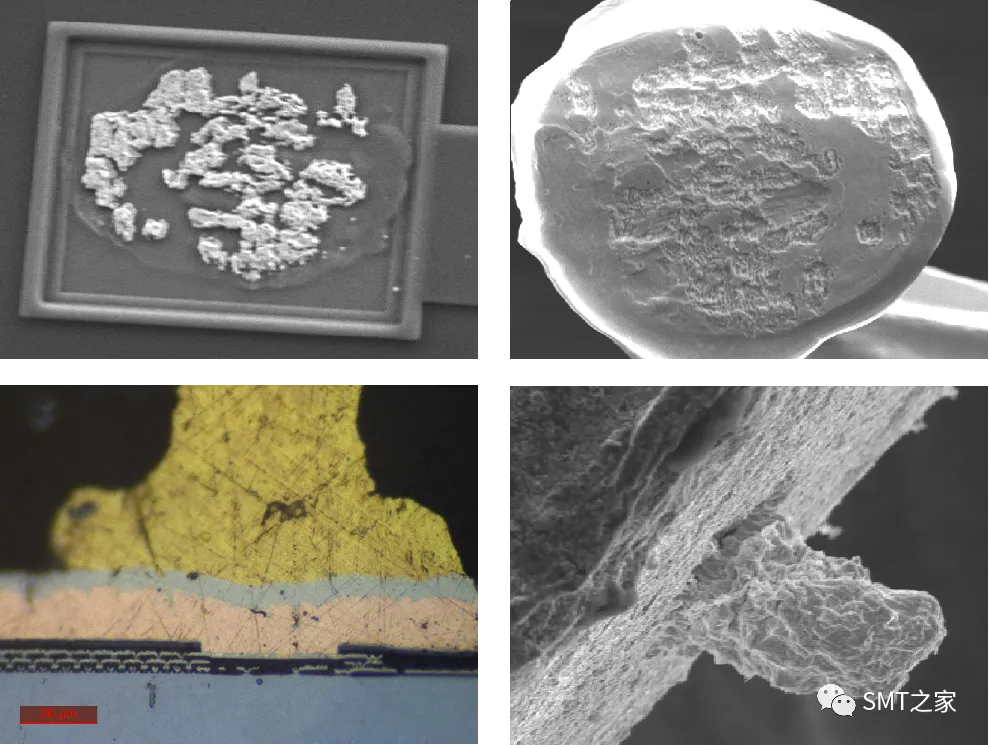

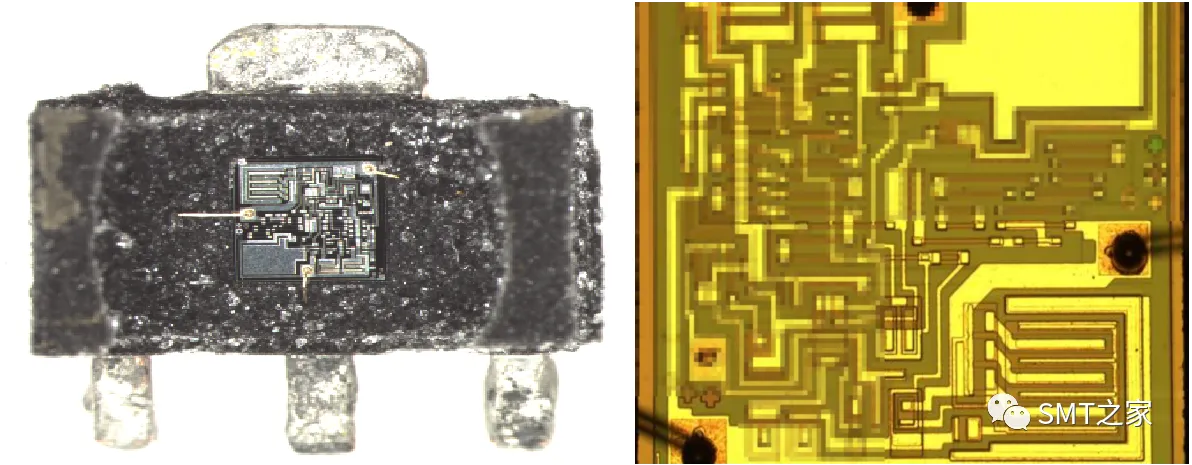

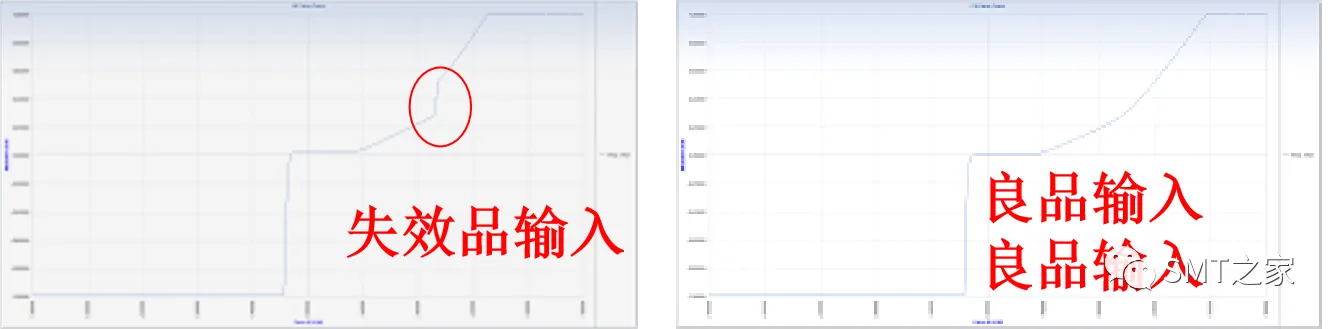

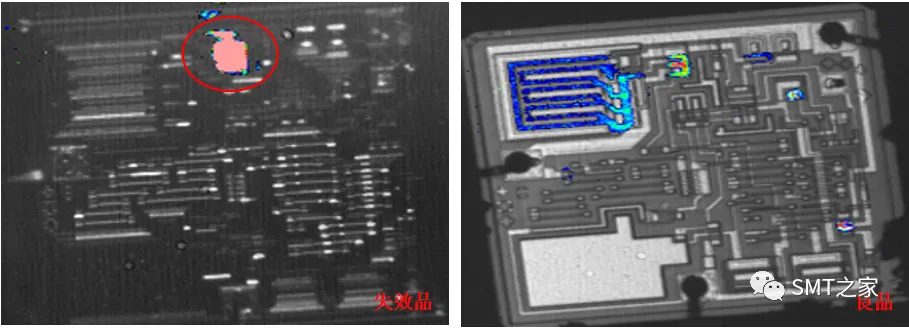

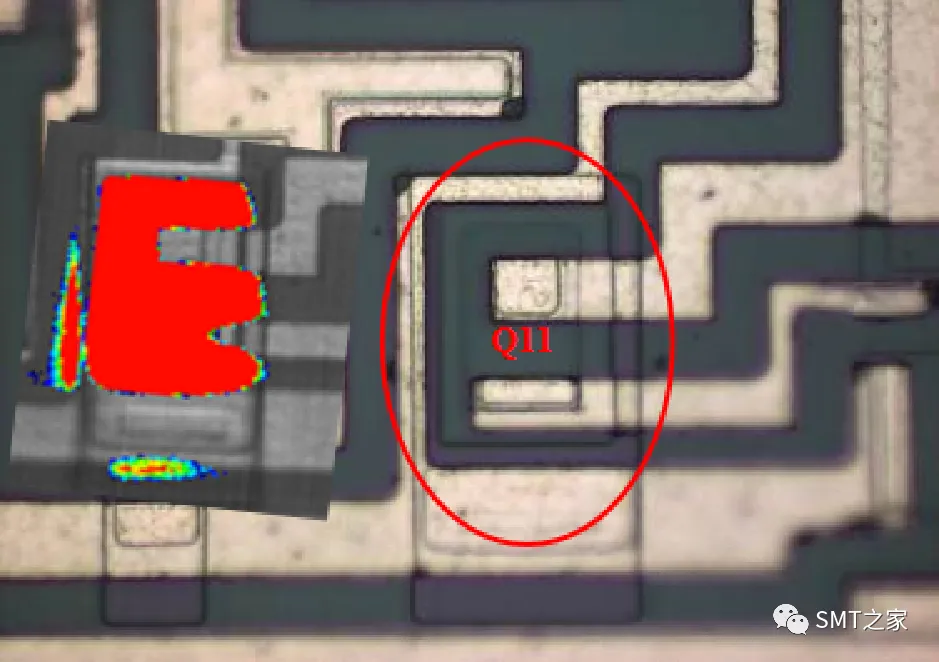

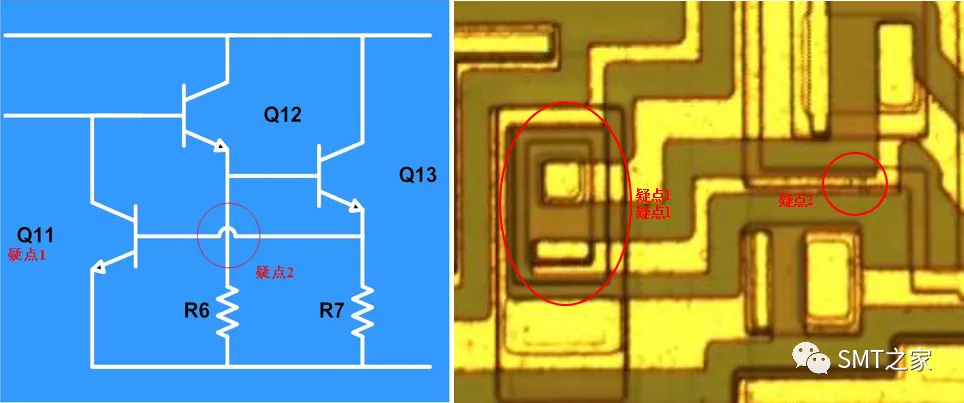

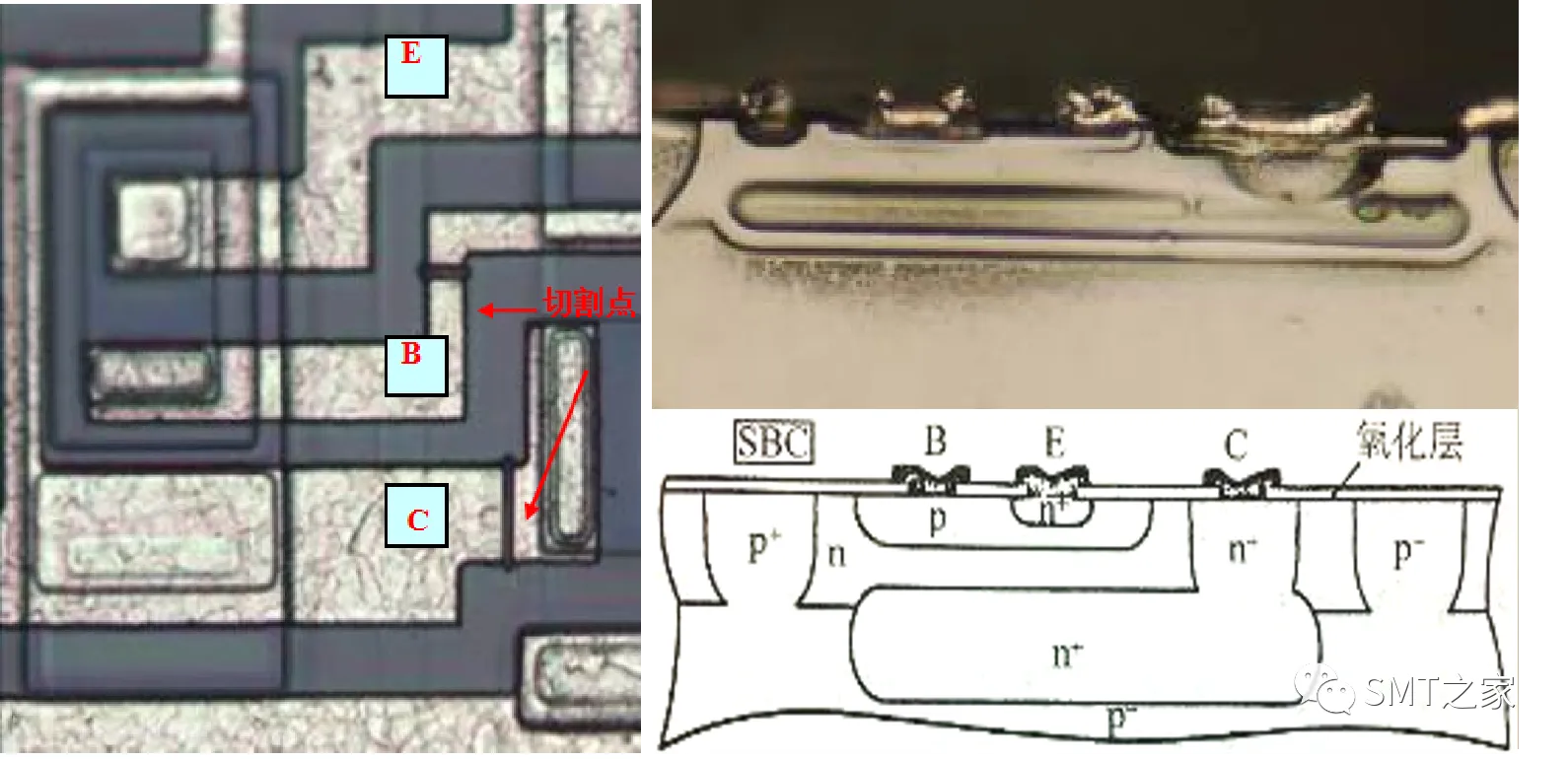

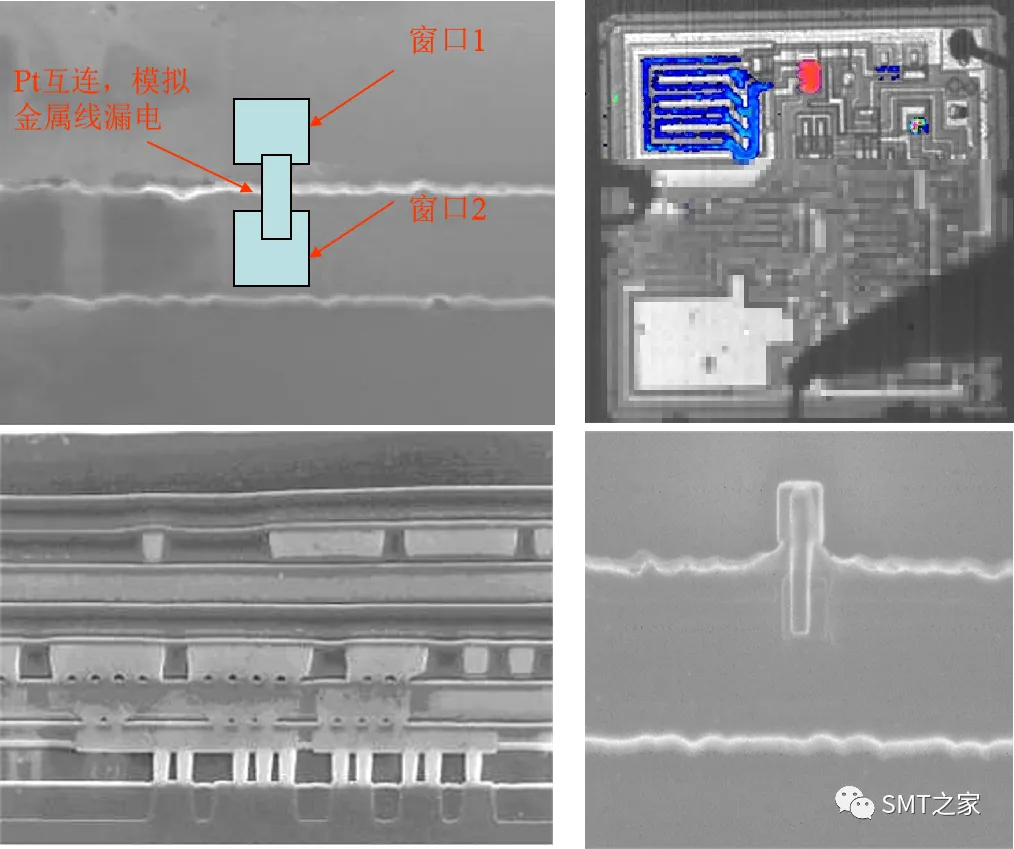

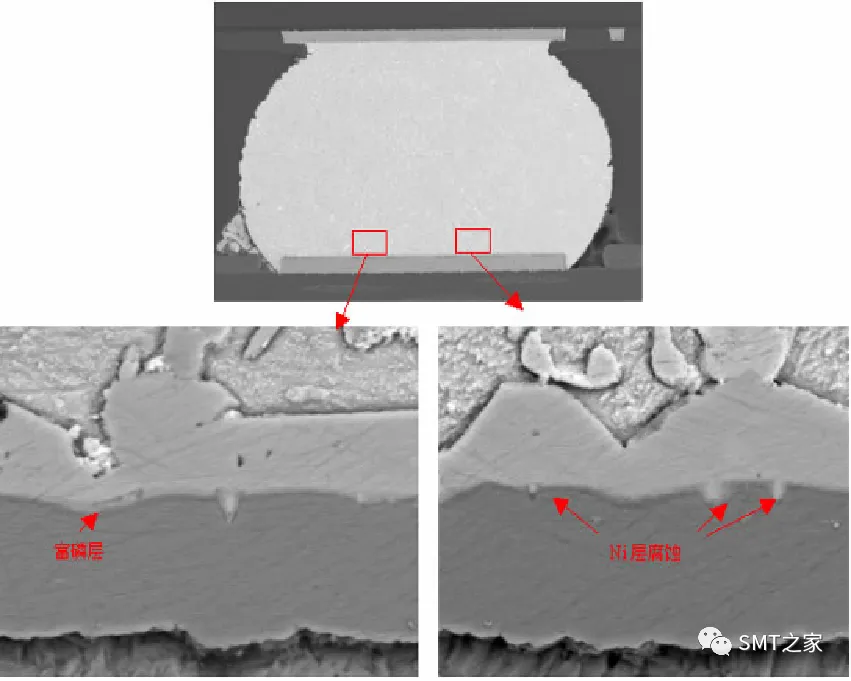

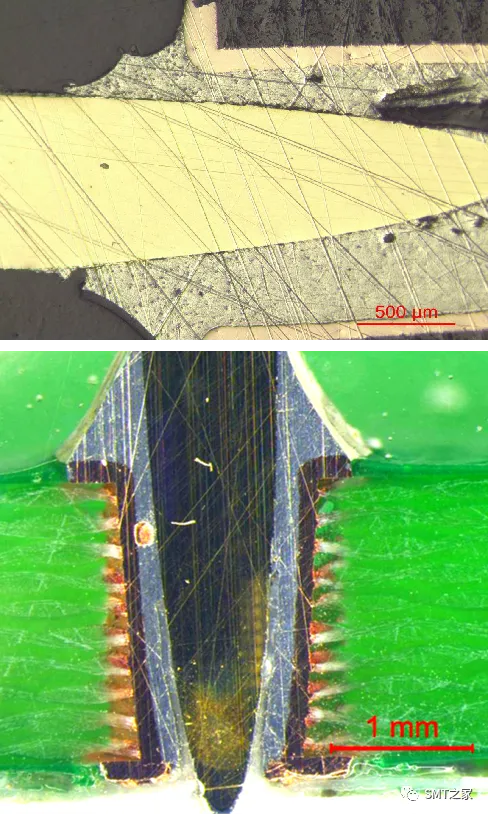

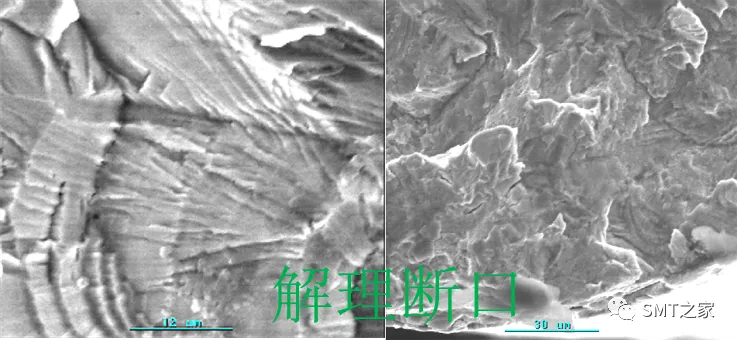

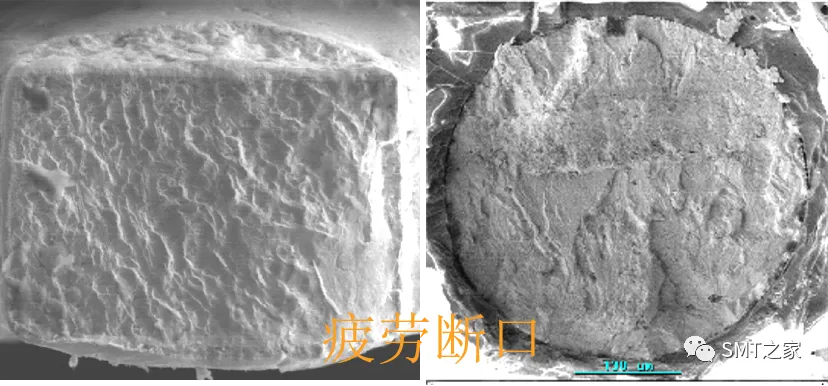

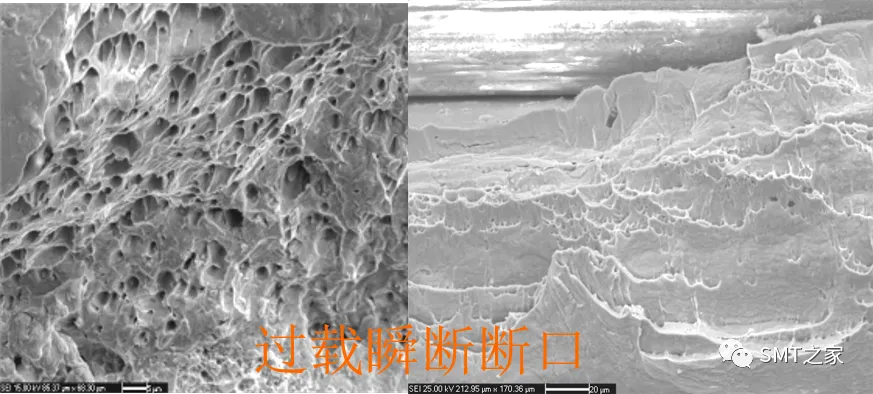

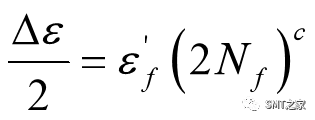

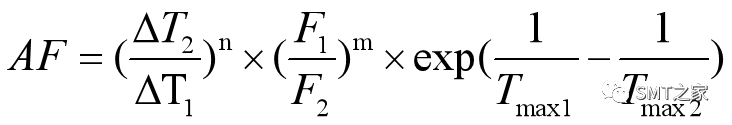

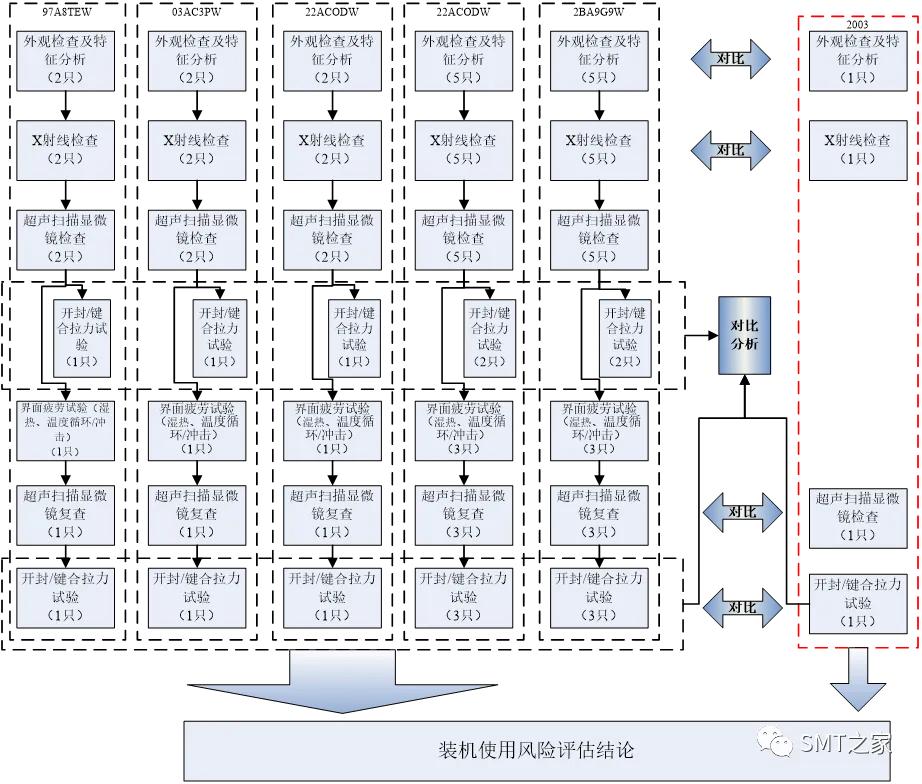

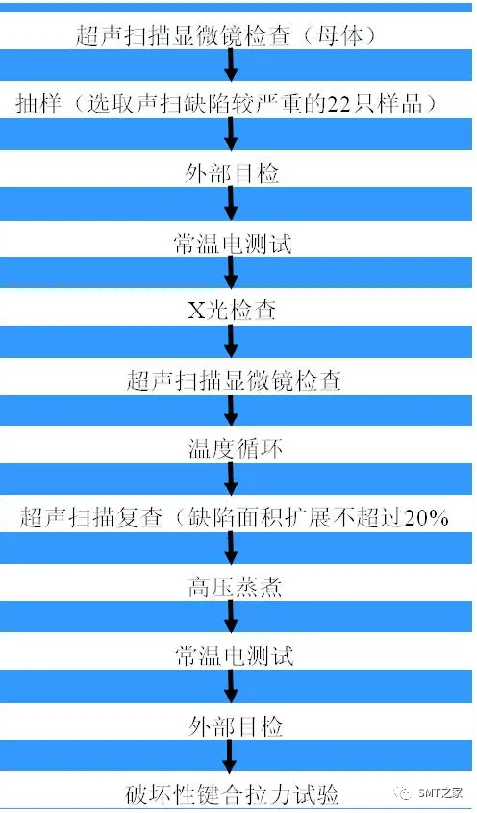

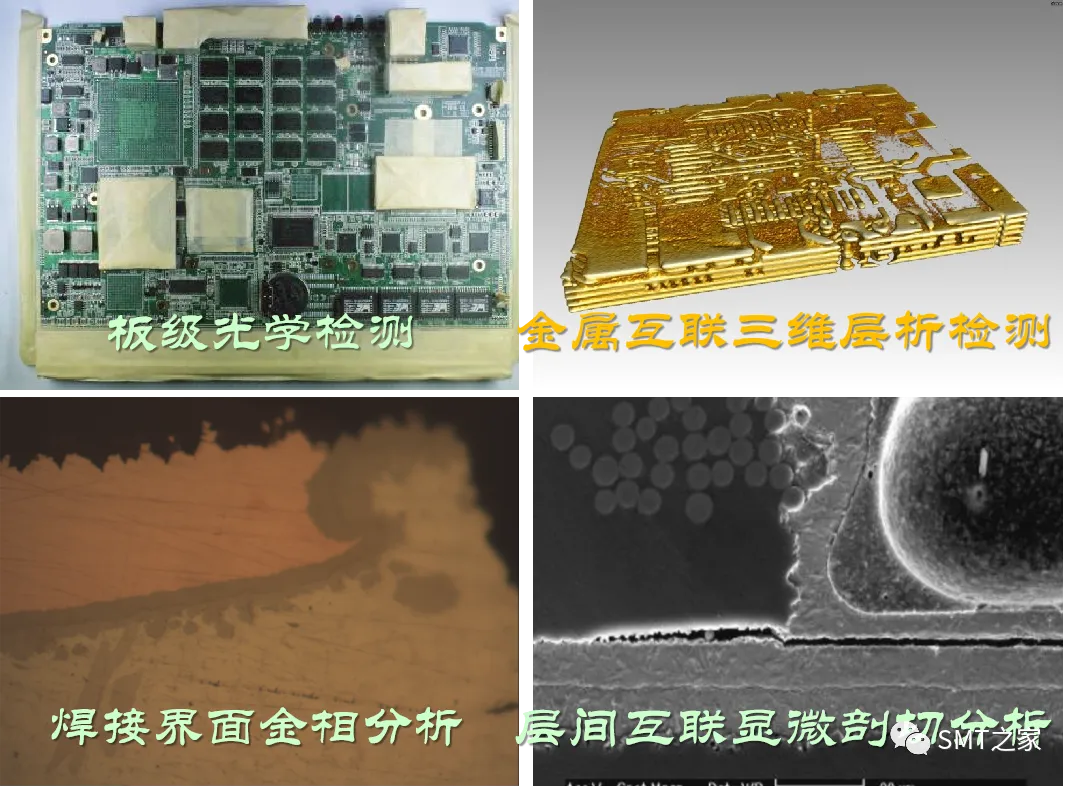

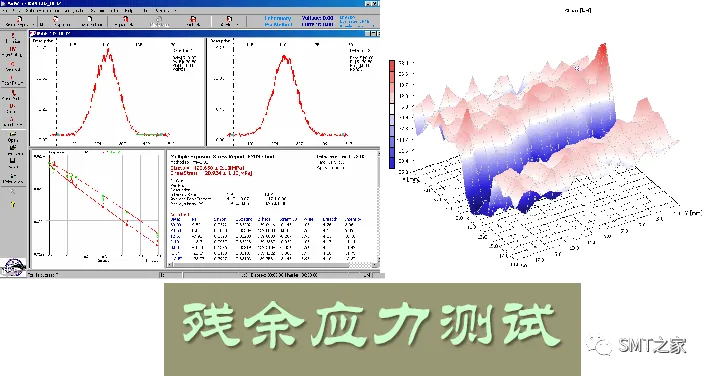

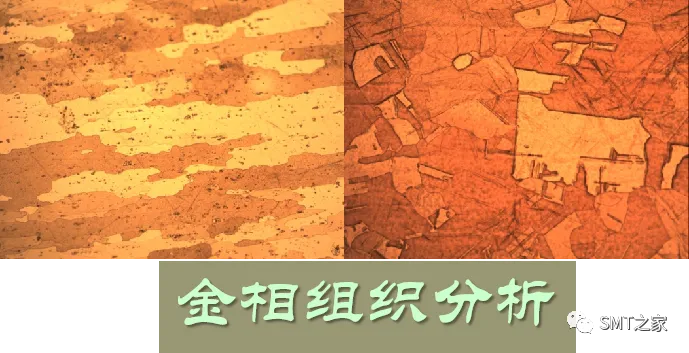

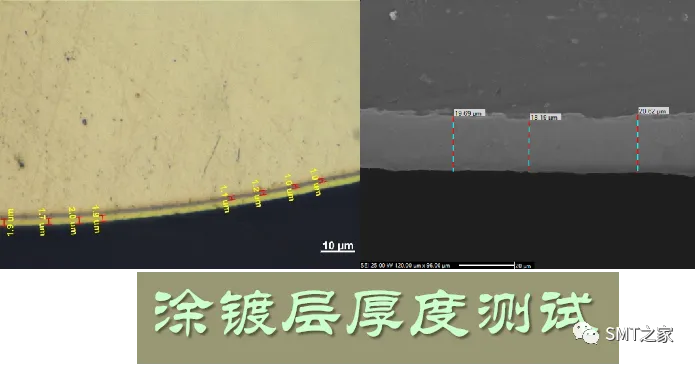

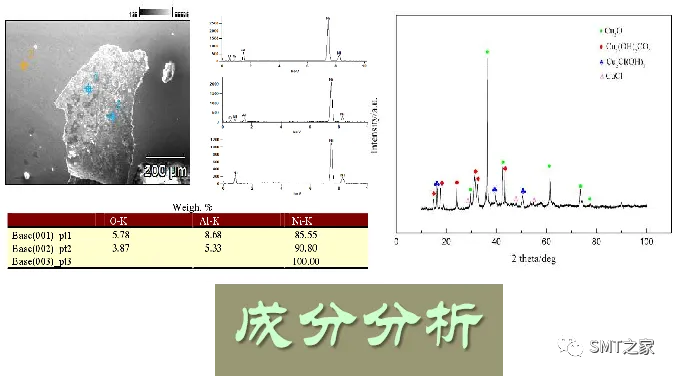

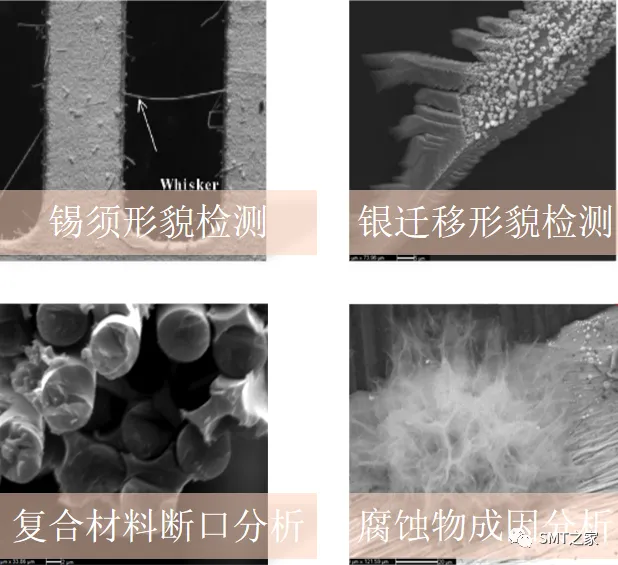

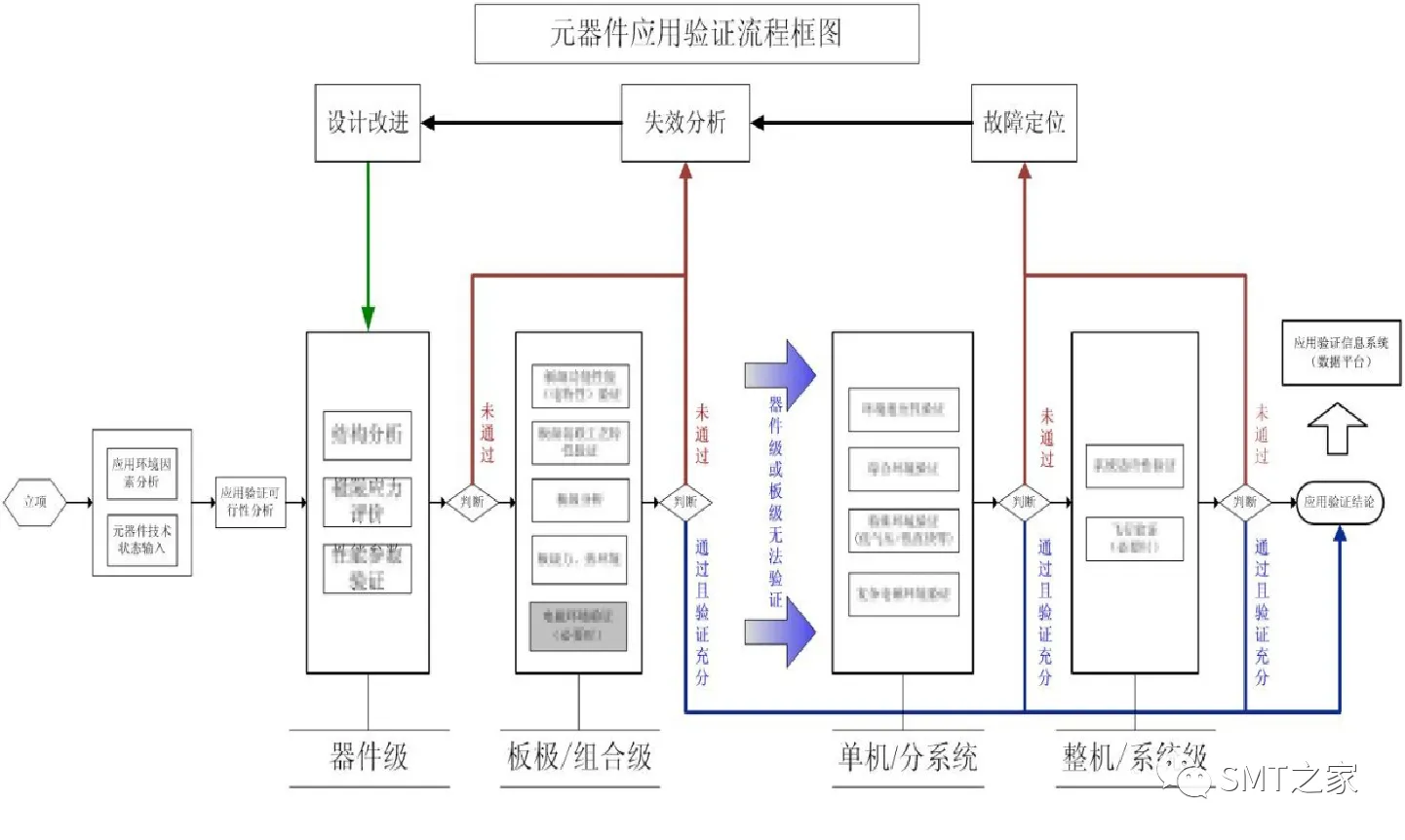

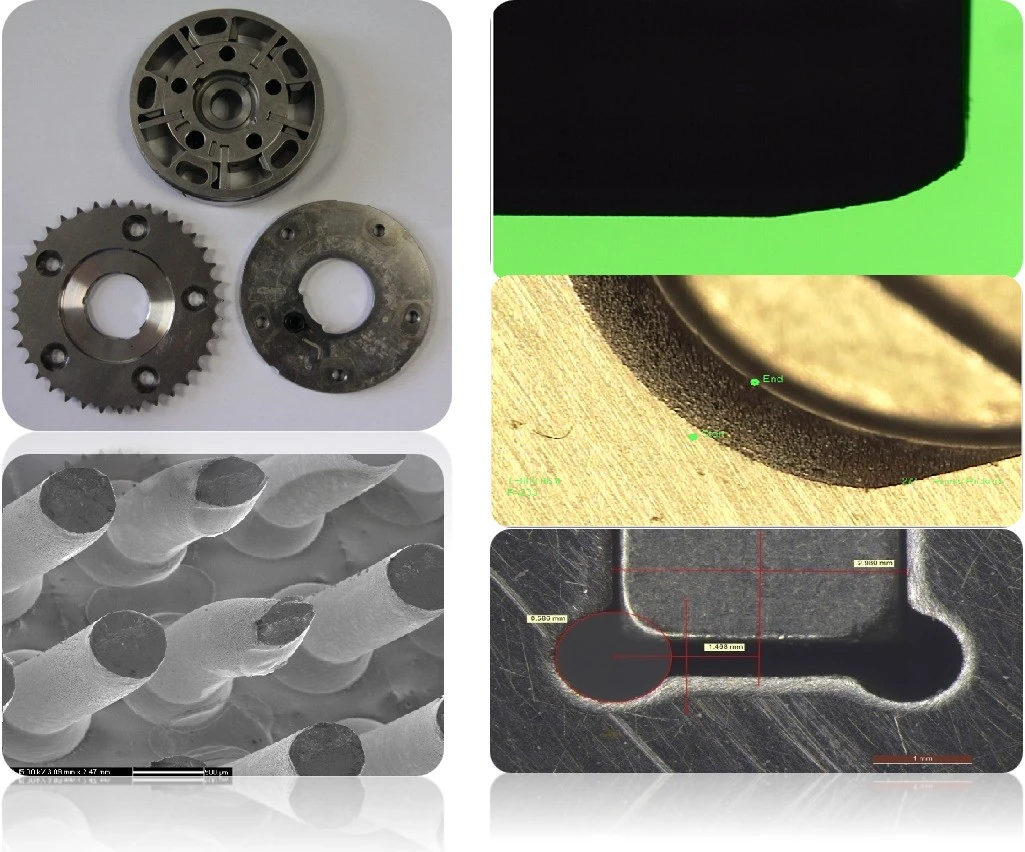

◆ 典型缺陷        DPA ◆ DPA ( Destructive Physical Analysis )破坏性物理分析 针对元器件生产批的工艺水平及过程控制水平,以验证元器件的设计、结构、材料和制造质量是否满足有关规范的要求或预定用途为目的,通过生产批抽样的方式,采用一系列方法对元器件进行非破坏性和破坏性的检查和分析,从中获取元器件的批质量信息。 ◆ 要素 ● 样品抽样 ● 破坏性试验 ● 针对工艺过程形成的缺陷 ● 不可筛选缺陷 ● 结果代表生产批质量情况     CA ◆ 概述 元器件的固有可靠性是由元器件的结构设计和生产控制所决定的。 如果生产控制不严,就会导致器件内部存在工艺缺陷,如果不能通过有效手段剔除,也会造成可靠性影响。——DPA剔除 如果结构设计不合理,就会导致元器件的固有可靠性不高,由此带来的问题如果发生在使用阶段,就会给型号任务造成重大影响。 ——结构分析剔除 ◆ CA (Constructional Analysis)结构分析 针对元器件结构设计的潜在隐患,从元器件的设计、工艺选择和评价等阶段先期介入,通过对元器件结构、工艺、材料的综合评价,分析是否存在对于预定使用环境(如宇航应用)的可靠性隐患和潜在失效机理,最终给出元器件设计对于预定使用环境的适用/限用/禁用结论。 ◆ 要素 1. 选取典型样品 2.破坏性试验(横向纵向解剖) 3. 针对结构设计、材料选取、工艺实现原理 4. 结合失效机理和失效分析数据库 5. 结论针对使用环境给出(适用/限用/禁用)  ◆流程  关注应用环境 关注设计图纸 关注相同结构特征的失效档案 用户、厂家、检验方确认试验方案 解剖分析试验 综合判定 ◆ 结构单元分解  ◆ 结构要素识别  ◆ 典型结构设计缺陷  ◆ 典型工艺设计缺陷  ◆ FA ( Failure Analysis )失效分析 针对产品全寿命周期过程中的失效问题,以确定失效原因为目标,通过对失效模式的综合性试验分析,定位失效部位、明确失效机理,并基于失效机理提出纠正措施,预防失效的再发生。作为贯穿型号或产品质量控制全流程的重要环节,失效分析对于追溯产品的设计(含选型)、制造、使用、质量管理等各环节的不良因素或潜在隐患都具有重要的意义。 ◆ 要素 ●样品唯一性 ●公正(第三方) ●失效分析、设计、厂家共同参与 ●试验不可逆 ●关键过程(方案) ◆ 试验方法 QJ3065.5-98元器件失效分析管理要求 GJB3233-98集成电路失效分析程序方法 GJB4157-98分立器件失效分析方法 ◆ 技术途径          ◆电子、材料案      EA ◆ EA ( Evaluation Analysis )评价分析 针对低等级或缺陷元器件的高可靠应用,根据器件工艺、结构特点或缺陷隐患,结合实际使用可靠性要求或寿命要求,通过系列试验程序设计,采用专项应力试验或加速试验的方式进行模拟考核,结合相应的检测分析手段给出器件的使用风险评估结论。 要素 1. 母体筛选 2. 抽样(最差样品) 3. 环境特点与敏感因素 4. 专项或加速应力试验 5.三方风险评估 10. ◆ 试验方法  基于现有评价标准(合格性结论); 基于实际环境的应用模拟加速试验(适用性结论); 现有试验条件进行组合,根据试验结果进行风险评估。 ◆ 典型案例  界面疲劳试验(湿热试验、温度循环/冲击) ①按照基于Coffin-Manson模型的温度循环加速因子, 经验公式如下:  ②按照修正的Coffin-Manson模型    5A的联系与区别

PCB板检测分析  材料检测分析      元器件应用验证  家电产品可靠性分析  知识产权及司法鉴定  |