|

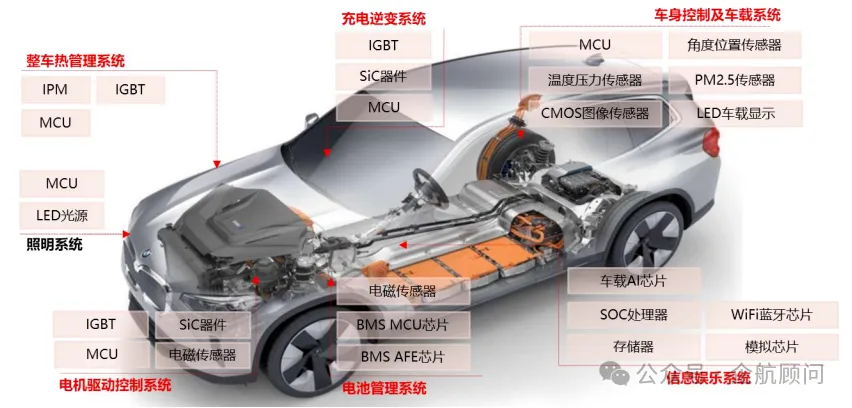

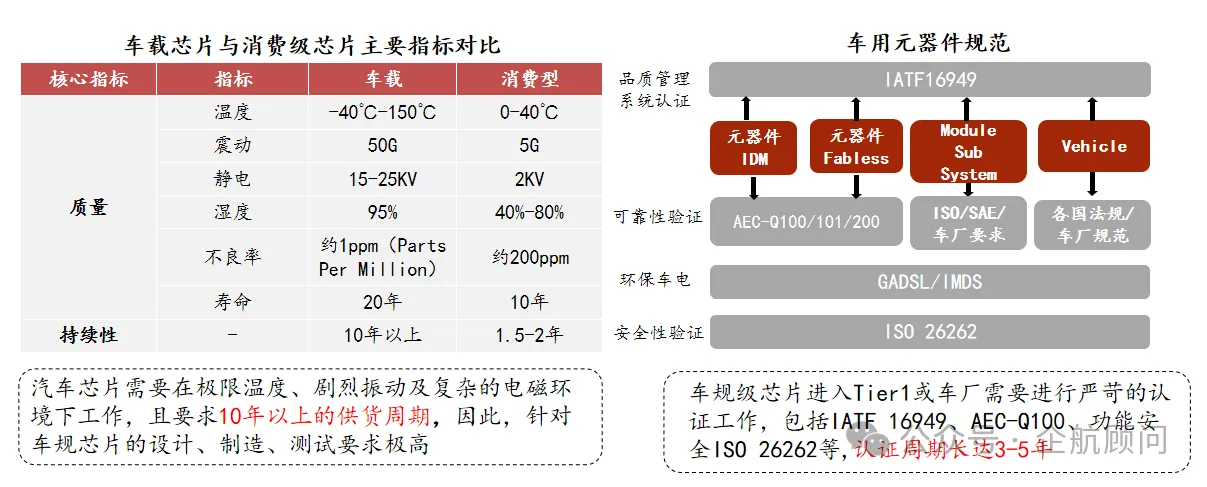

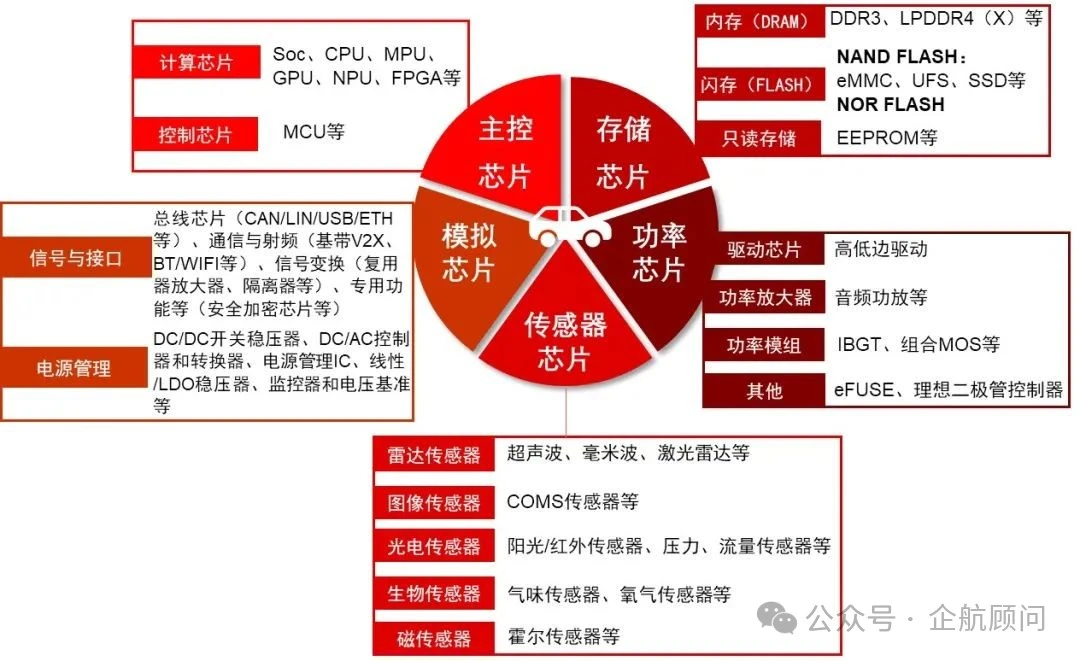

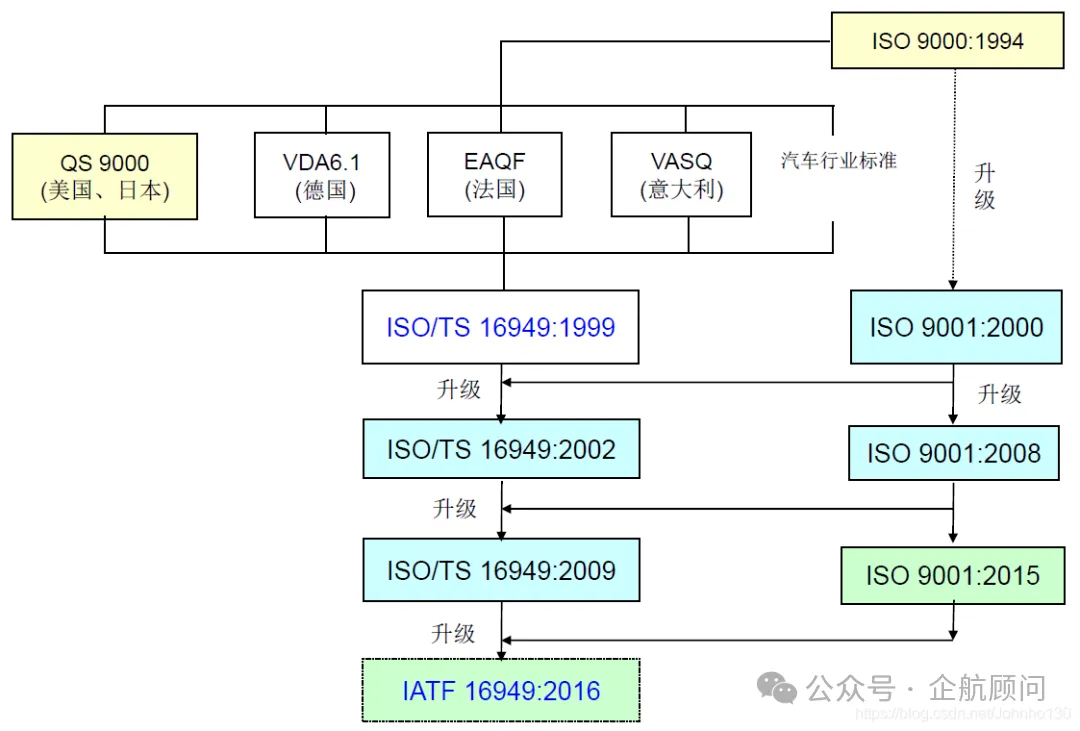

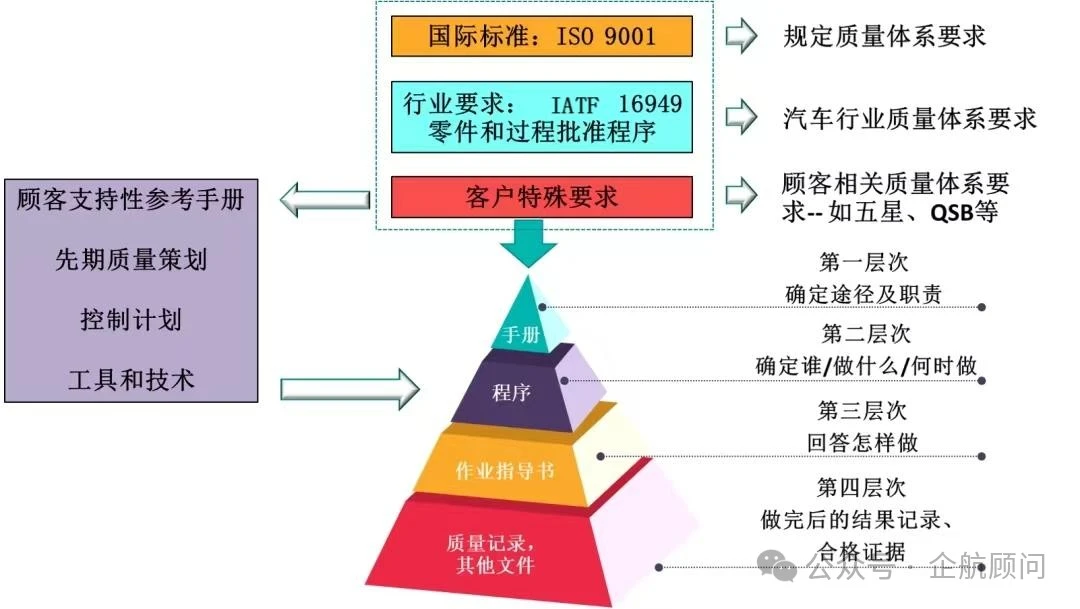

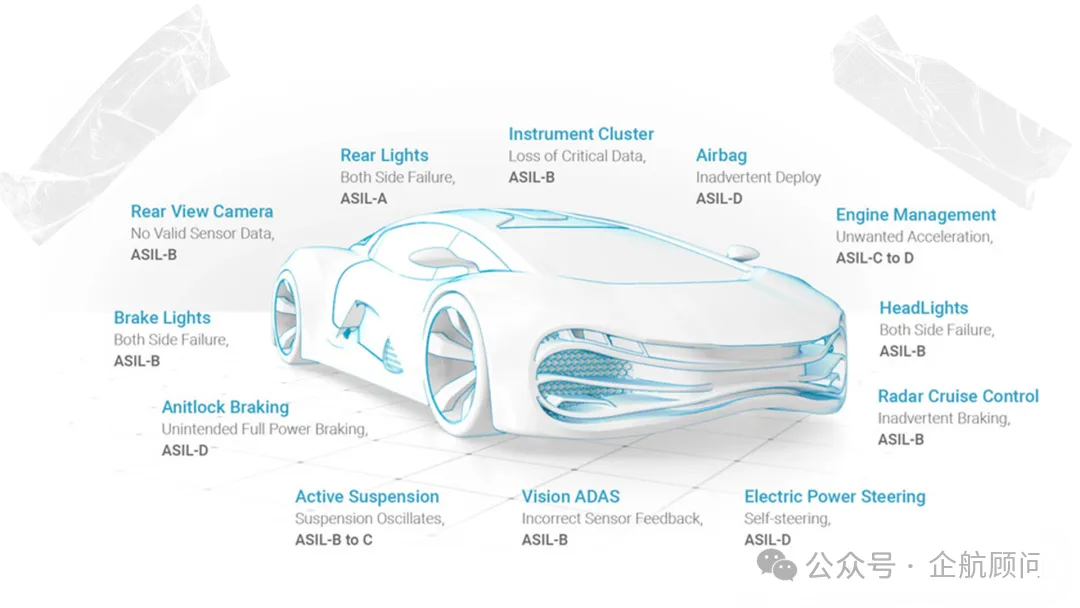

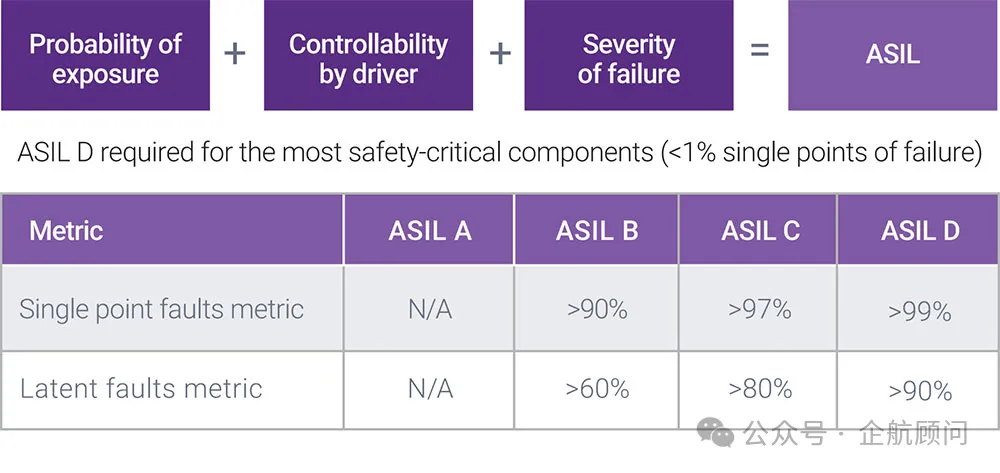

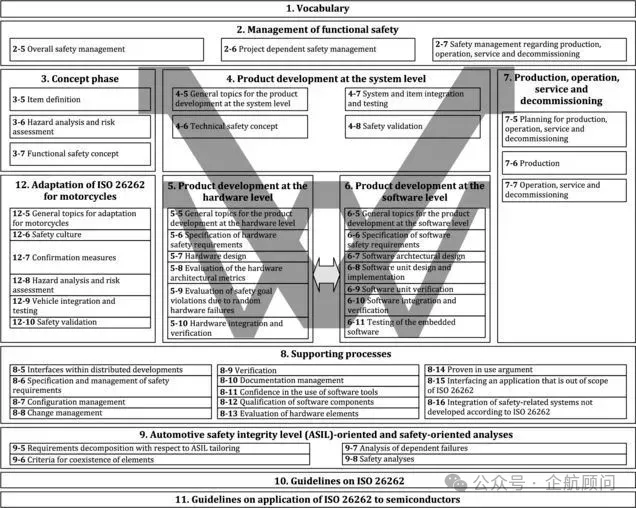

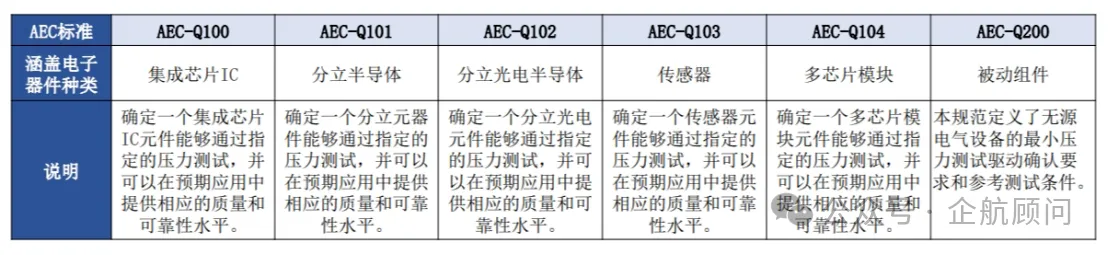

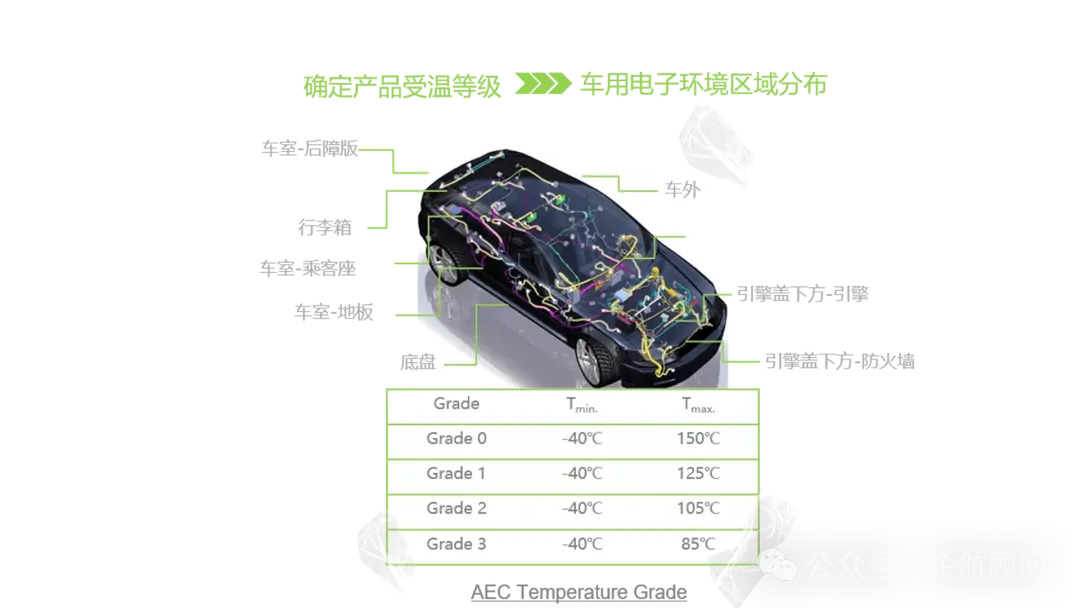

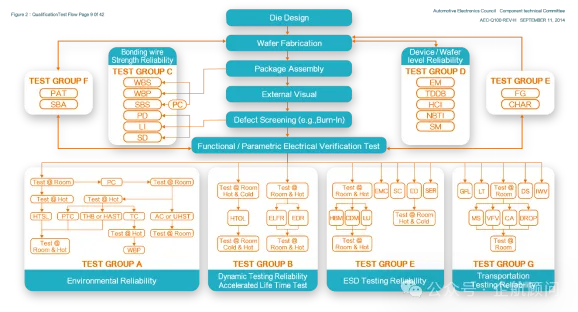

一颗汽车芯片从设计流片、车规认证、车型导入验证、到量产装车,通常需要3-5年的时间。而只有最终大规模落地量产,实现盈利,企业才能真正地活下来。这整个周期,就像是一场残酷的军备竞赛。而这一切的基础,是车规认证带来的安全保障。汽车芯片企业只有建立起车规理念及文化,坚持产品的持续改进、持续认证,才能以车芯助力更安全可靠、更有竞争力的汽车产品,带来中国汽车半导体行业的真正突破。  什么是车规级芯片? 按照应用场景,芯片通常可以分为消费级、工业级、车规级、军工级以及宇航级,不同级别的芯片有不同的要求,以保证芯片的稳定运行。  芯片等级划分 汽车芯片,即“车规级芯片Automotive Grade”,指满足汽车质量管理体系,符合可靠性和功能安全要求的集成电路。区别于消费芯片与工业芯片,汽车芯片的工作环境恶劣、安全等级高、使用寿命长,因此车规级芯片要求高可靠性、高安全性、高稳定性。其中,高可靠性主要针对温度、湿度、抗震动、抗电磁干扰、使用寿命来设置标准,安全性主要在功能安全、信息安全上设置标准,高稳定性主要是要求大批量生产的一致性等。这使得车规级芯片具备极高的技术难度和进入门槛,国产化率较低。  车规芯片与消费芯片的对比差别以及车规认证标准 汽车芯片从应用环节可以分为 5 大类:主控类芯片、功率类芯片、模拟类芯片、传感器芯片、存储类芯片等。 主控类芯片负责计算与控制,包括MCU芯片和SoC芯片等,分布在如发动机、底盘和车身控制,以及中控、辅助驾驶(ADAS)和自动驾驶系统等; 功率类芯片负责功率转换,一般应用于电动车的电源和接口; 模拟类芯片承担着连接现实世界和数字世界的桥梁作用,主要分为信号链芯片与电源管理芯片两大板块; 传感器芯片负责将物理量、化学量、生物量等转换成电信号,分为车身感知传感器和环境感知传感器; 存储器芯片负责数据存储,分为闪存和内存,其中闪存包括NAND Flash和NOR Flash,内存包括DRAM和SRAM。 ·  汽车芯片的类别 汽车芯片的类别车规级芯片的认证 汽车电子本身使用环境较为复杂,一旦失效可能引发严重后果,要研发一款真正符合需求的车规芯片并不容易。芯片在真正投入量产前,往往要经过一系列严格的测试验证,以保证流程和产品的可靠性,达到车规要求。芯片的车规级认证主要从体系、功能安全和可靠性三个维度管控。IAFT16949是汽车设计、开发和生产质量管理体系的标准规范;ISO 26262是针对汽车功能安全的评估认证;AEC-Q系列则主要是针对车规电子元器件可靠性评估的规范。  车规级芯片的三大门槛 IATF 16949 IATF 16949是基于ISO 9001的基础上建立的国际汽车行业的技术规范,叙述了汽车相关产品的设计和开发、生产及相应的安装与服务的质量管理体系要求,适用于顾客要求的用于生产件和/或服务件的制造现场,适用于整个汽车供应链中的组织。它相当于国际汽车行业的通用语言,目的就是为了减少供应链中质量波动和浪费。  IATF16949的发展过程 IATF 16949体系标准,连同适用的汽车顾客特殊要求,ISO 9001:2015要求以及ISO 9000:2015一起定义了对汽车生产件及相关服务件组织的基本质量管理体系要求。正因如此,IATF 16949不能被视为一部独立的质量管理体系标准,而是必须当做ISO 9001:2015的补充进行理解,并与ISO 9001:2015结合使用。  IATF16949理论构架图 IATF 16949规定了汽车相关产品(包括装有嵌入式软件的产品)的设计、生产,以及(相关时)装配、安装和服务的质量管理体系,适用于制造顾客指定生产件、服务件和/或配件的组装生产,应当在整个汽车供应链中实施本标准,其给汽车企业带来的益处有: 稳定提供满足顾客需求及适用的法律法规要求的产品和服务; 持续提高顾客满意度; 应对与企业所处环境和所制定目标相关的风险和机遇; 证实企业符合规定的质量管理体系要求的能力。 ISO 26262 ISO 26262是从电子、电气及可编程器件功能安全基本标准IEC 61508派生出来的,主要定位在汽车行业中特定的电气器件、电子设备、可编程电子器件等专门用于汽车领域的部件,旨在提高汽车电子、电气产品功能安全的国际标准。  ISO 26262标准体系 ISO 26262根据严重度(Severity)、暴露率(Exposure)和可控性(Controllability),给汽车上的全部电子电气系统划分安全等级,安全气囊、防抱死制动系统和动力转向系统必须达到ASIL D级,这是应用于安全保障的最严苛等级,因为其失效带来的风险最高。而安全等级范围的最低等级,如后灯等部件,仅需达到ASIL A级即可。大灯和刹车灯通常是ASIL B级,而巡航控制通常是ASIL C级。  企业在执行ISO 26262功能安全标准的时候,会先制定安全要求以将风险降低到可接受的水平,管理并跟踪安全要求,确保最终产品遵循标准化安全程序。通过系统性、全生命周期的思考方式,实现全面地规划功能安全的目的。 ISO 26262为汽车安全提供了一个生命周期(管理、开发、生产、经营、服务、报废)理念,并在这些生命周期阶段中提供必要的支持。该标准涵盖功能性安全方面的整体开发过程(包括需求规划、设计、实施、集成、验证、确认和配置)。 ISO 26262标准根据安全风险程度对系统或系统某组成部分确定划分由A到D的安全需求等级(Automotive Safety Integrity Level 汽车安全完整性等级ASIL),其中D级为最高等级,需要最苛刻的安全需求。伴随着ASIL等级的增加,针对系统硬件和软件开发流程的要求也随之增强。对系统供应商而言,除了需要满足现有的高质量要求外还必须满足这些因为安全等级增加而提出的更高的要求。  ISO26262的体系结构 ISO 26262的内容包括: Part 1:定义术语(专用词汇定义、解释); Part 2:功能安全管理(定义了涉及安全相关系统开发的组织和人员应满足的要求); Part 3:概念阶段(项目定义、安全生命周期初始化、危险分析和风险评估、功能安全概念); Part 4:产品开发:系统层面; Part 5:产品开发:硬件层面; Part 6:产品开发:软件层面; Part 7:生产、运行、服务和报废; Part 8:支持过程(规定了对供应商的开发委托要求); Part 9:基于ASIL和安全的分析; Part 10:ISO 26262导则(作为Part1~9的补充,对特定项目的解说及事例的指南); Part 11:半导体应用指南。 AEC-Q 当我们谈论汽车电子时,就不得不提AEC-Q100,作为公认的车规元器件通用测试标准,它被视为芯片前装上车的“基本门槛”。无论是环境关还是寿命关,都可通过AEC-Q100这一标准进行验证。对于汽车级芯片而言,AEC-Q100是基本可靠性的要求。 AEC全称为汽车电子协会(Automotive Electronics Council),由通用、福特和克莱斯勒共同建立,旨在制定一套通用的零件资质及质量系统标准。其中,Q代表Qualification。AEC-Q适用于汽车用芯片、无源器件、分立半导体器件等类型元器件认证,并为不同的元器件设定了相应的测试标准和测试项。  AEC-Q标准体系 车规级的电子元件对环境要求、抗振动冲击、可靠性和一致性等方面要求严格,所以必须采用更先进的技术和更苛刻的测试程序。以AEC-Q100为例,规范了测试7大类别: 测试群组A(环境压力加速测试); 测试群组B(使用寿命模拟测试); 测试群组C(封装组装整合测试); 测试群组D(芯片晶圆可靠度测试); 测试群组E(电气特性确认测试); 测试群组F(瑕疵筛选监控测试); 测试群组G(封装凹陷整合测试)。 只有完全通过7大类别共41项测试后,才能获得AEC-Q100认证。AEC-Q系列认证,完成全部测试,平均最低时间也需要大概6个月左右,认证等级请参考下图:  AEC-Q认证等级 AEC-Q的要求非常严格,只有通过相对应的标准规定的全部测试项目,供应商才能声称该产品通过了相应的AEC-Q认证;符合这些规格的组件适用于恶劣的汽车环境,无需额外的组件级鉴定测试。同时,AEC-Q标准是在不断进化的,特别是随着高级驾驶辅助系统(ADAS)和自动驾驶等新技术的发展,标准还将保持这种持续更新的状态。 AEC-Q100验证流程参考下图,以Die Design>Wafer Fab.>PKG Assembly>Testing的制造流程来绘制,各群组的关联性需要参考图中的箭头符号,这里将验证流程分为五个部分进行简易说明,各项测试的细节部分就不再细述。  AEC-Q100验证流程 Design House:可靠度实验前后的功能测试,此部分需IC设计公司与测试厂讨论执行方式,与一般IC验证主要差异在功能测试的温度设定。 Wafer Foundry:D测试组为晶圆厂在Wafer Level的可靠度验证,Fabless的IC业者必须与委托制造的晶圆厂取得相关资料。 Reliability Test:区域3为可靠性视产品包装/特性需要执行的项目,AEC将其分为Group A(加速环境应力实验)、Group B(加速工作寿命模拟)、Group C(封装完整性测试)、Group E(电性验证测试)、Group G(空腔/密封型封装完整性测试)。 Design Verification:部分Group E的区域4为设计阶段的失效模式与影响分析评估,成品阶段的特性验证以及故障涵盖率计算。 · Production Control:Group F的区域生产阶段的品质控管,包含良率/Bin使用统计手法进行控管及制定标准处理流程。 |