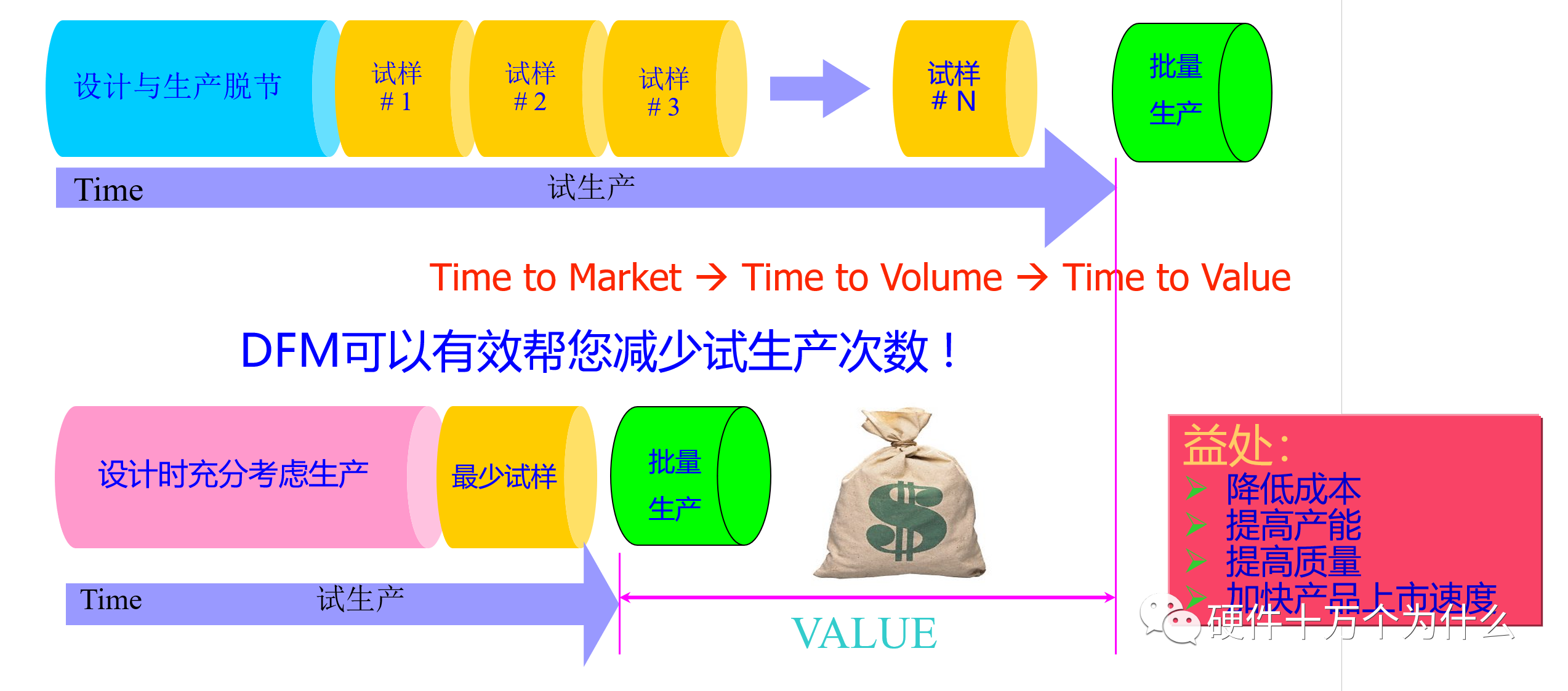

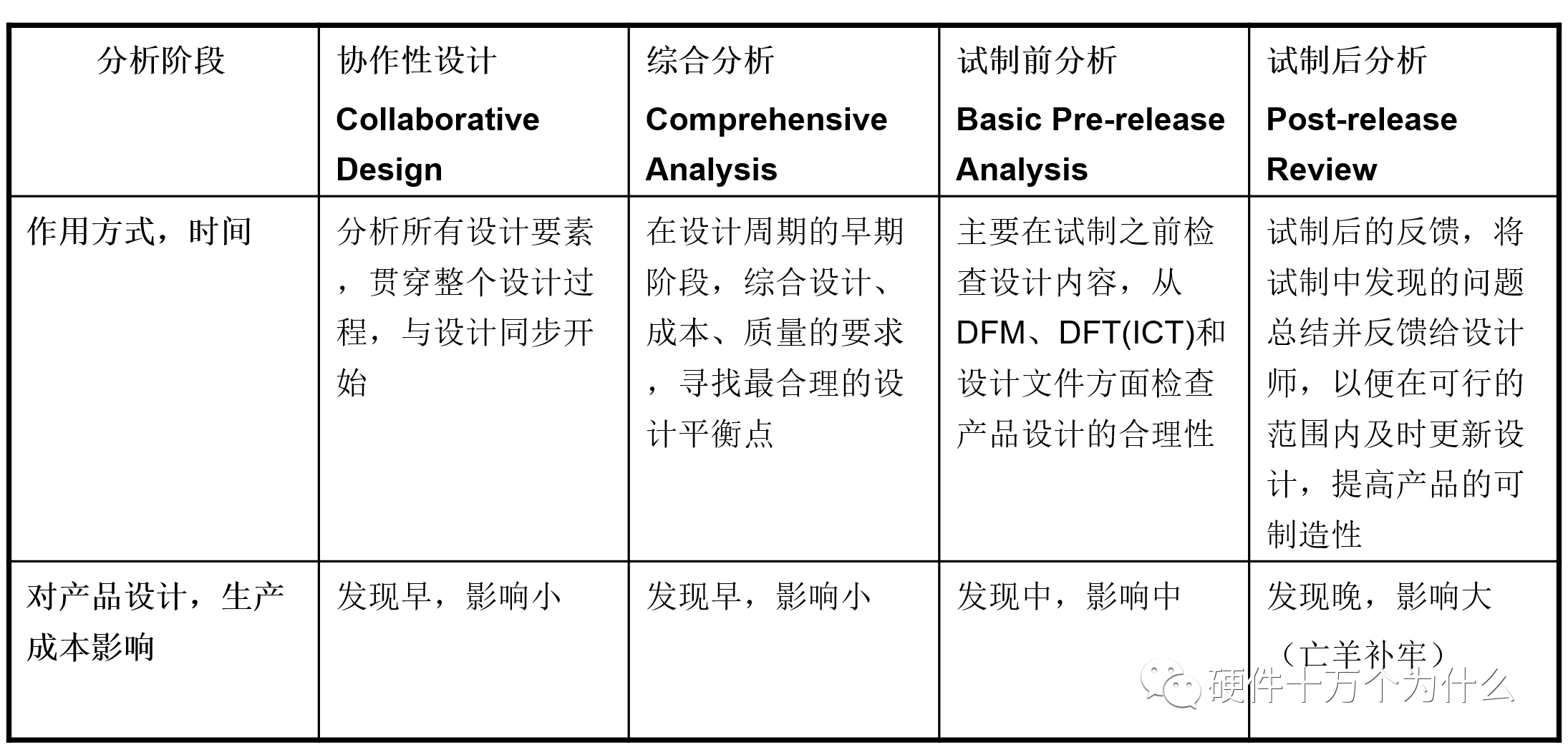

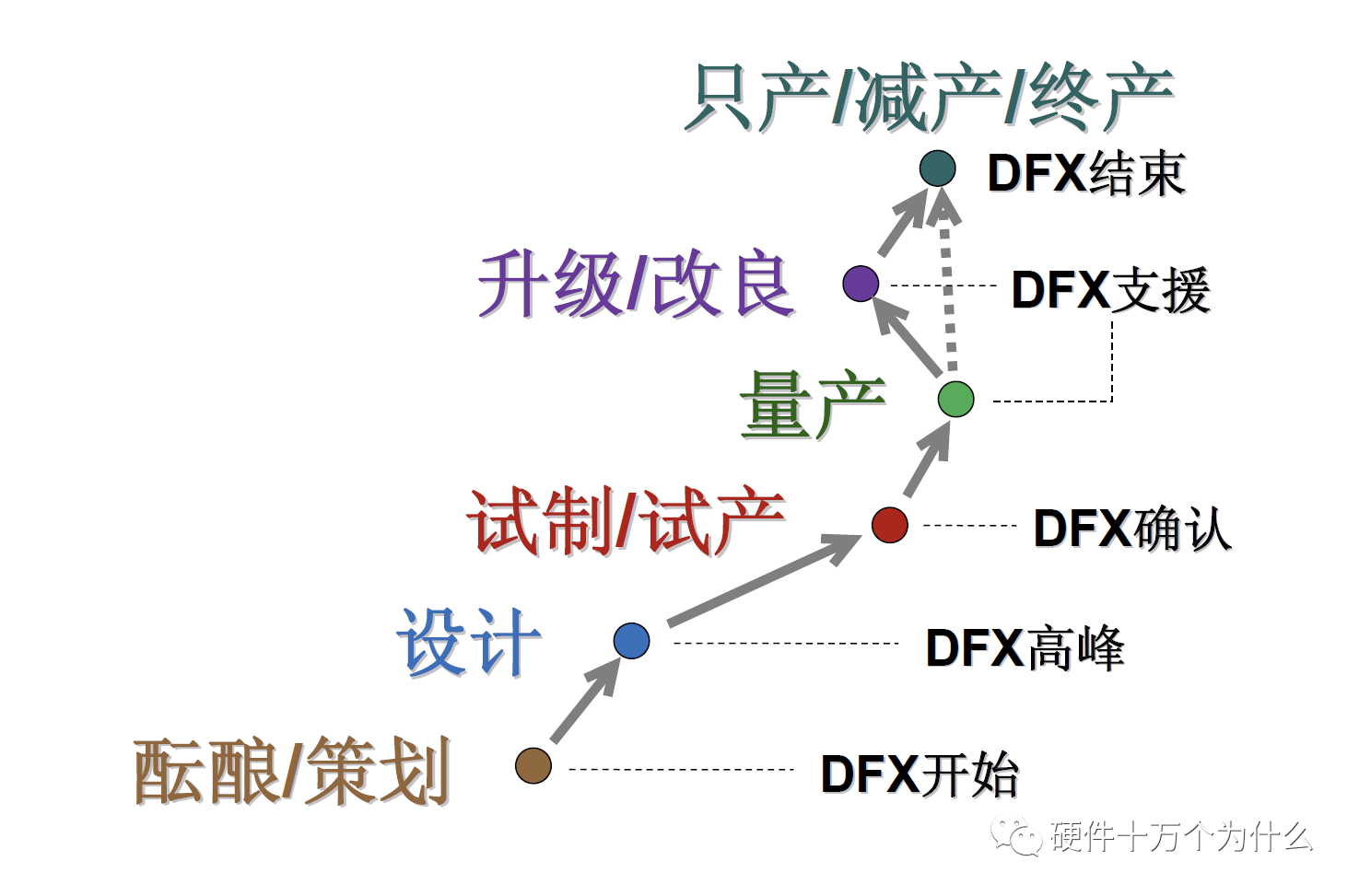

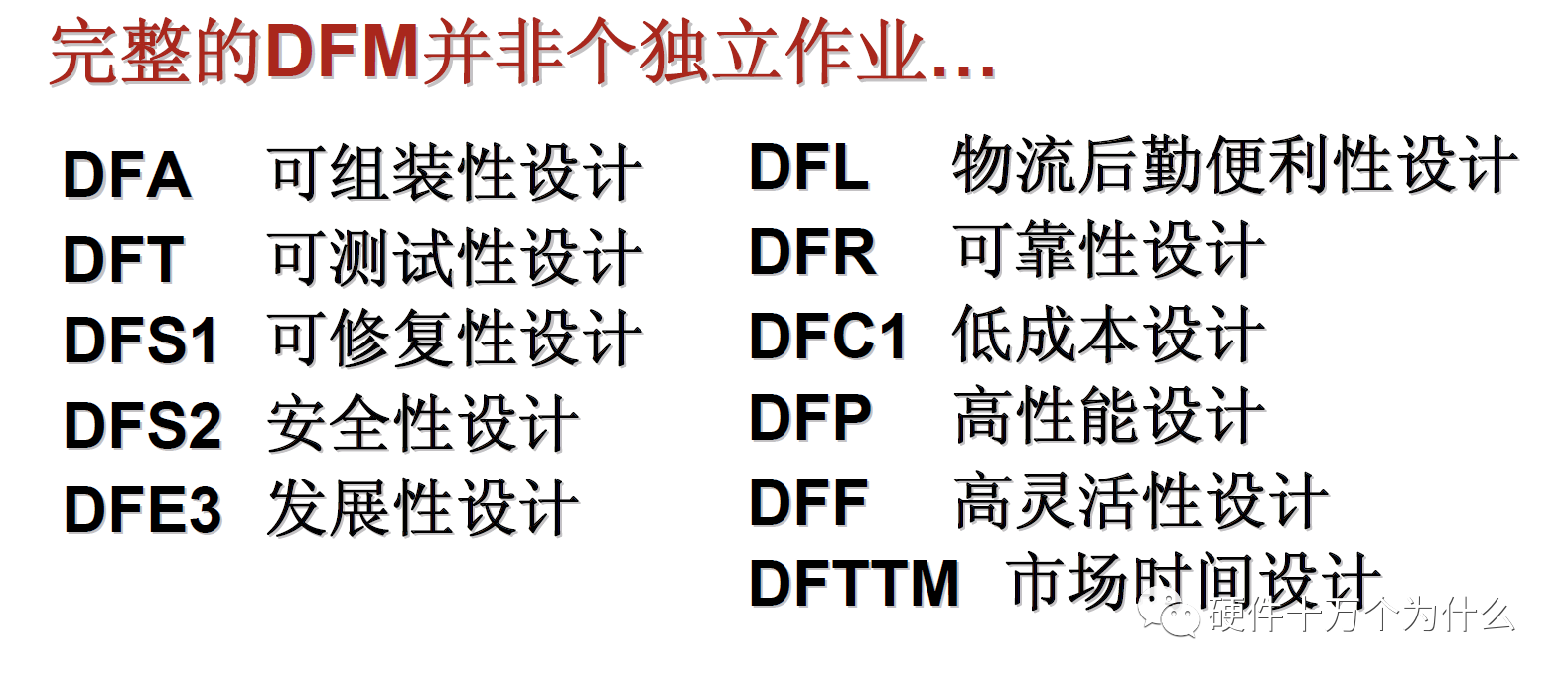

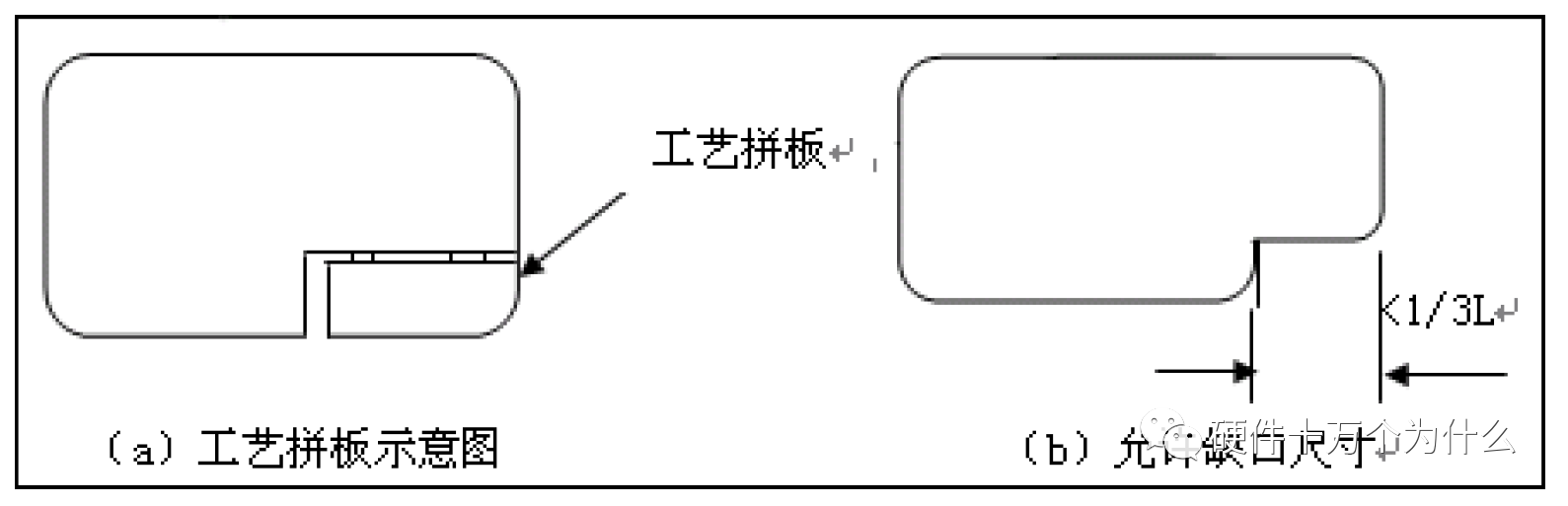

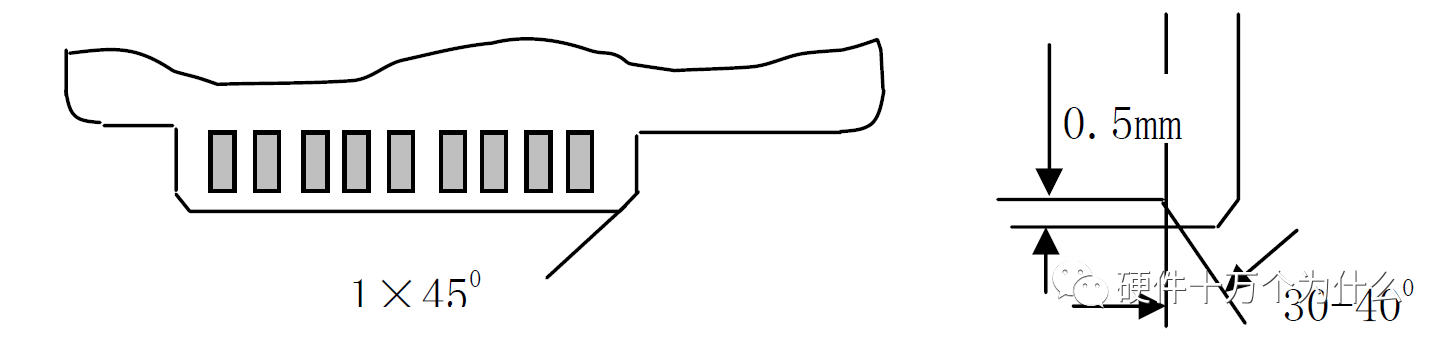

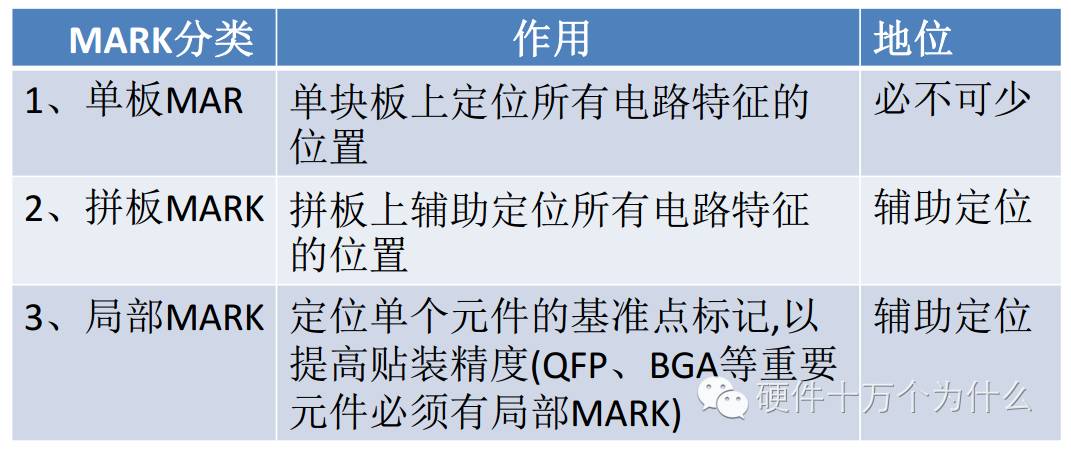

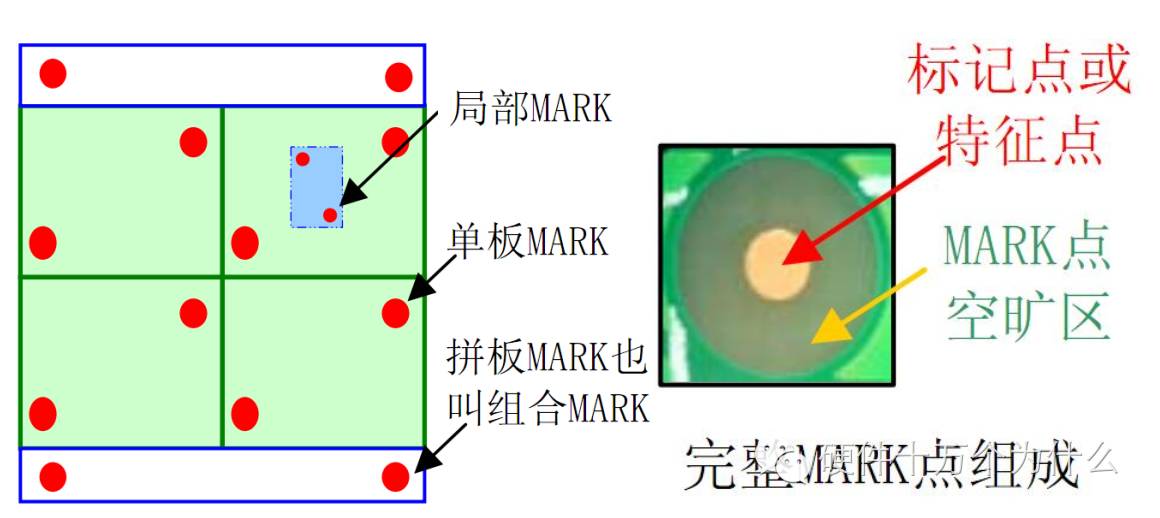

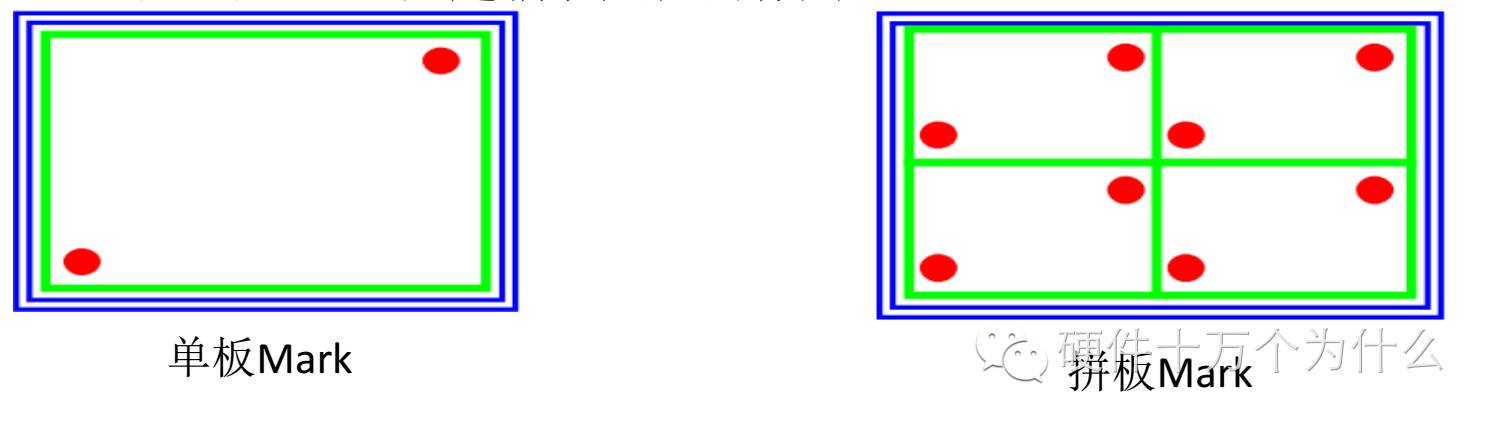

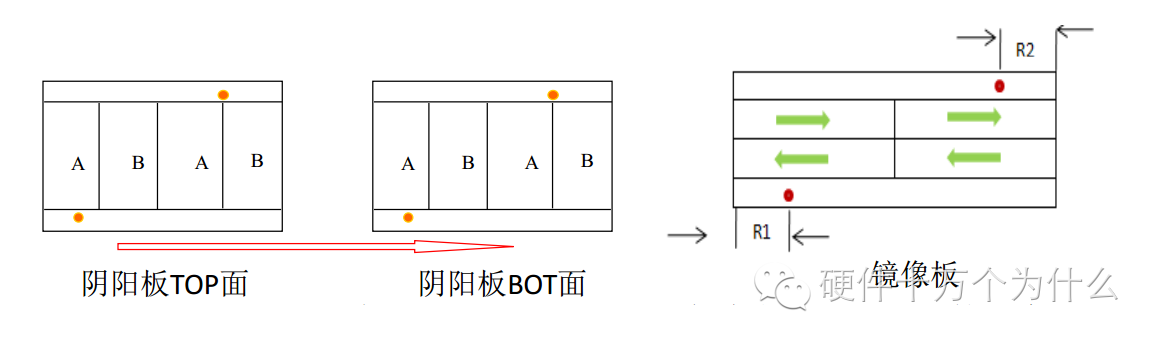

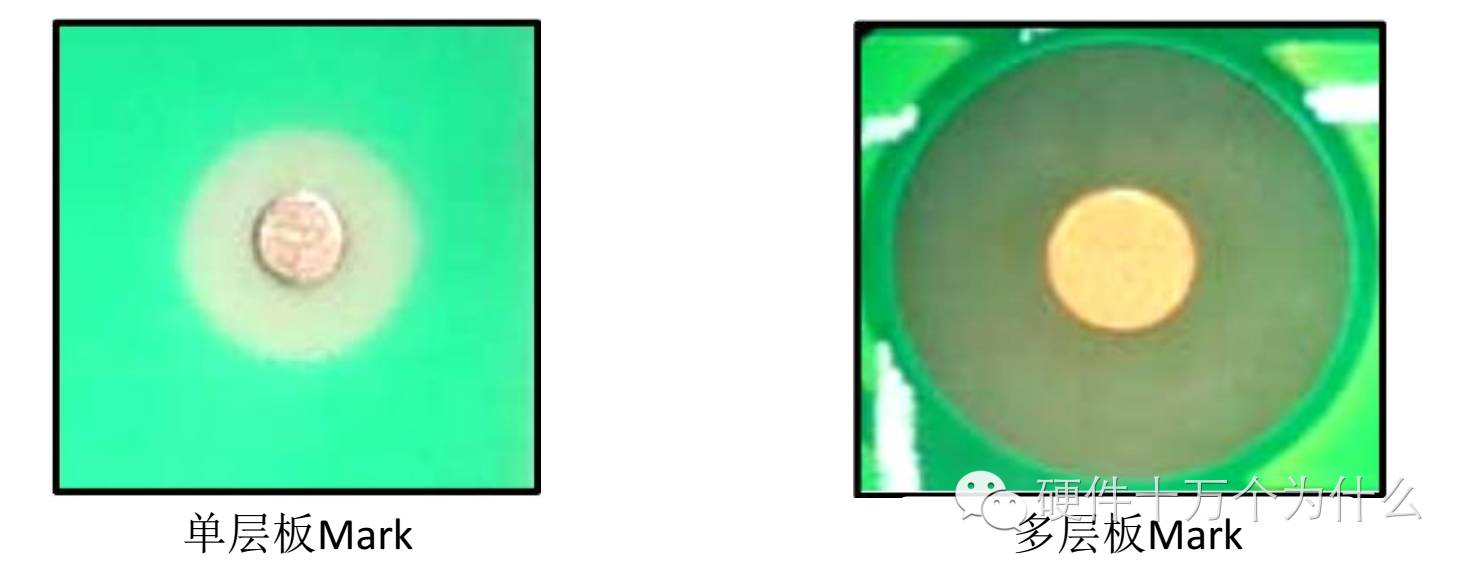

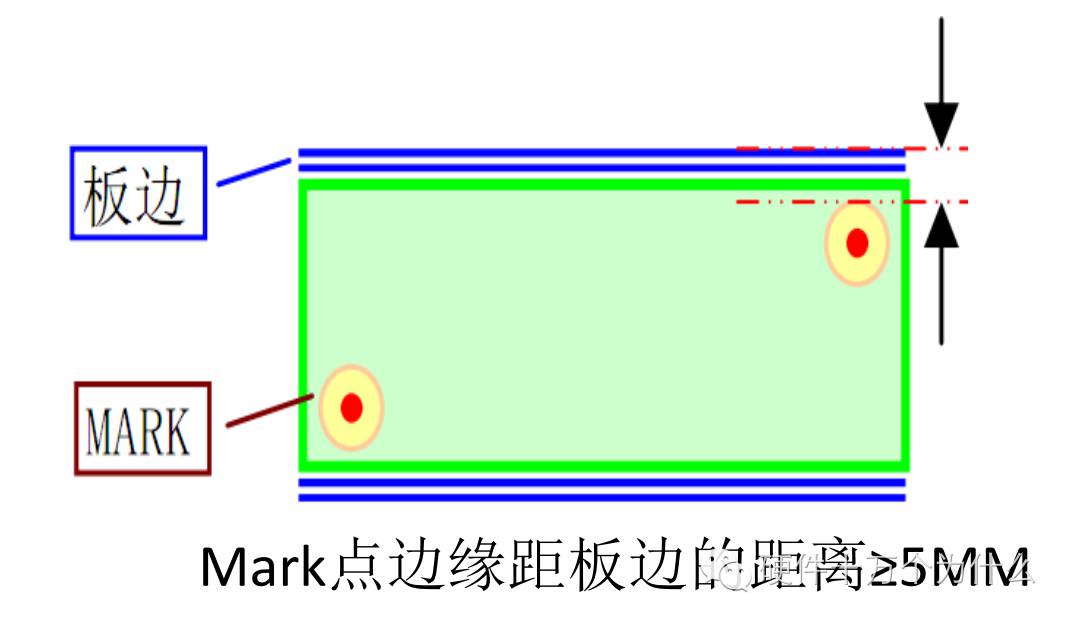

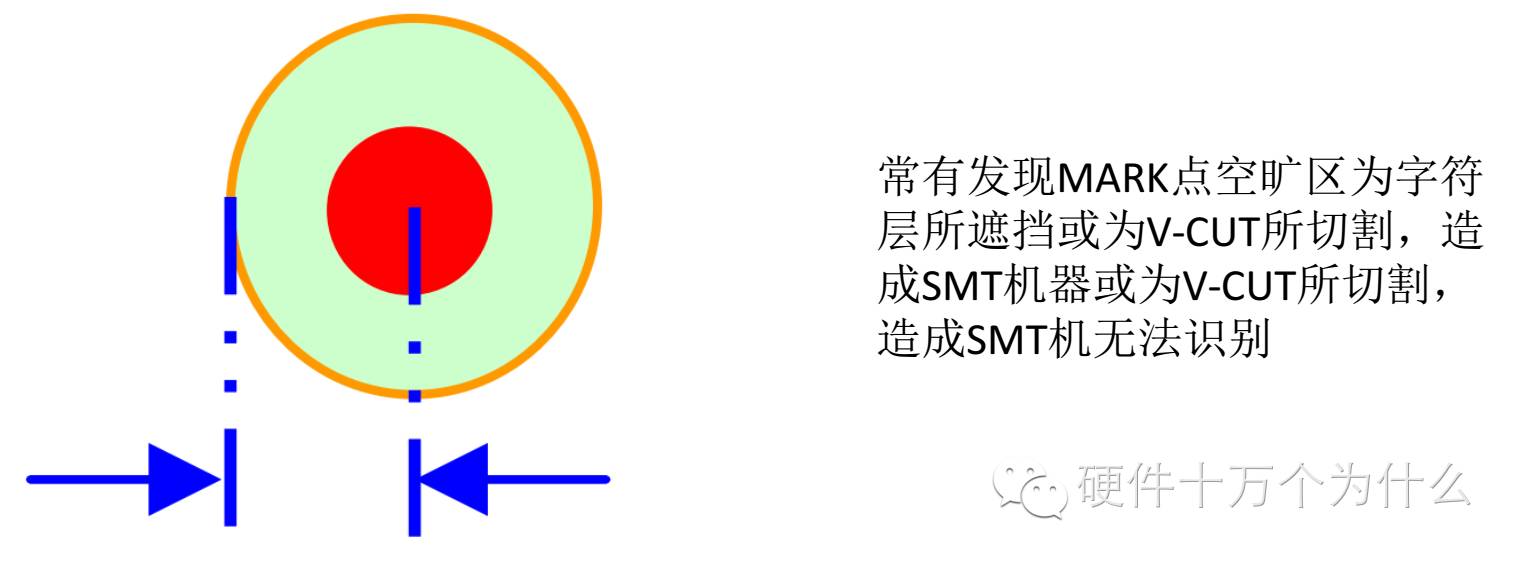

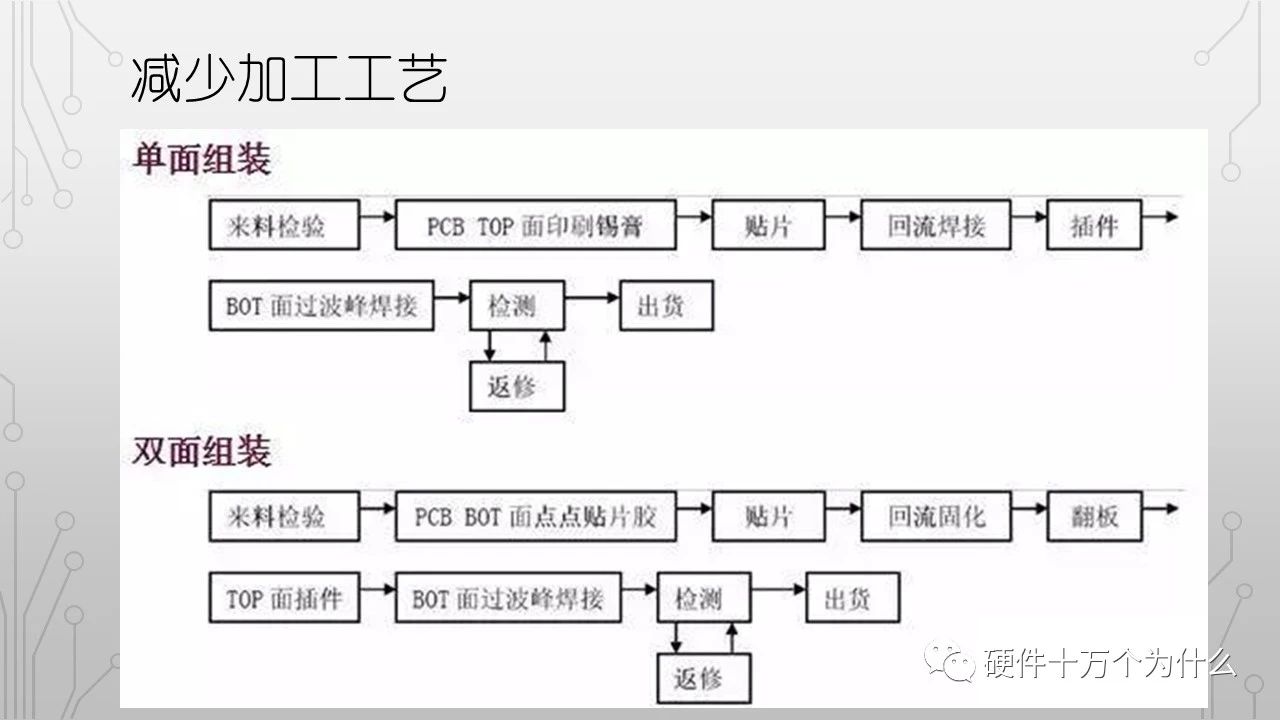

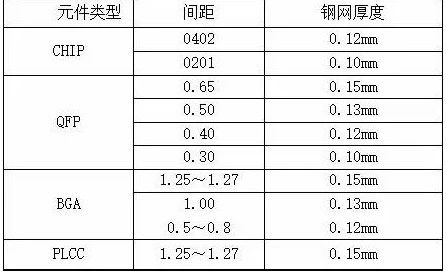

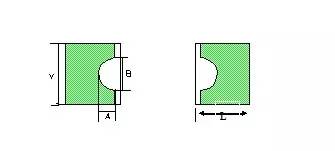

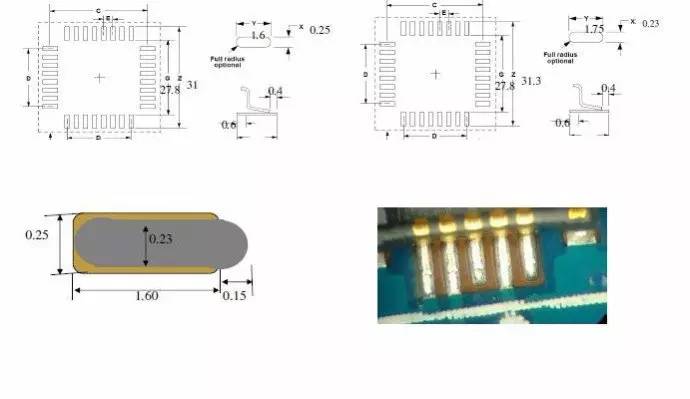

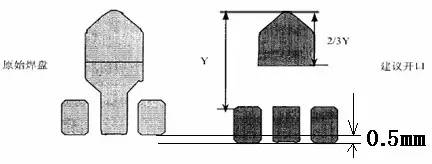

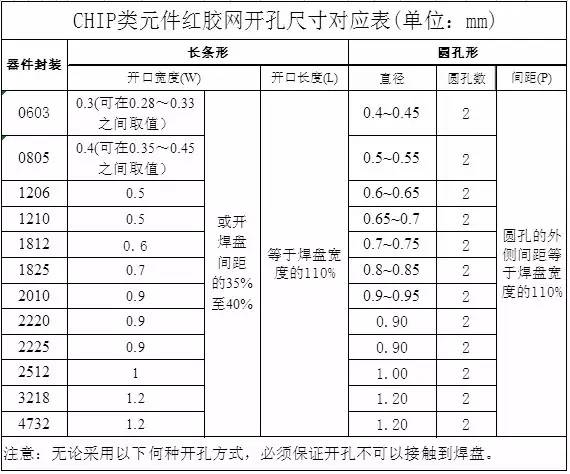

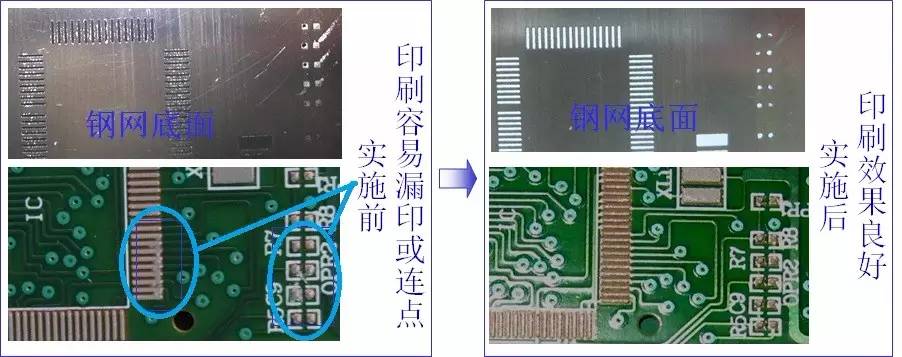

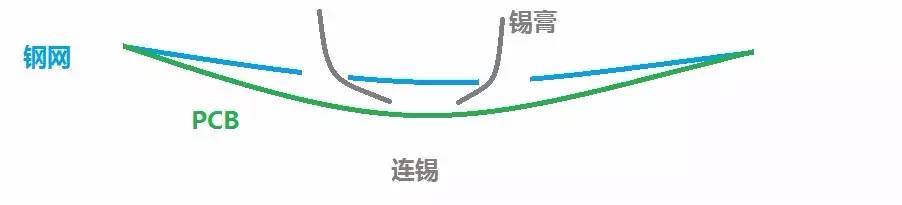

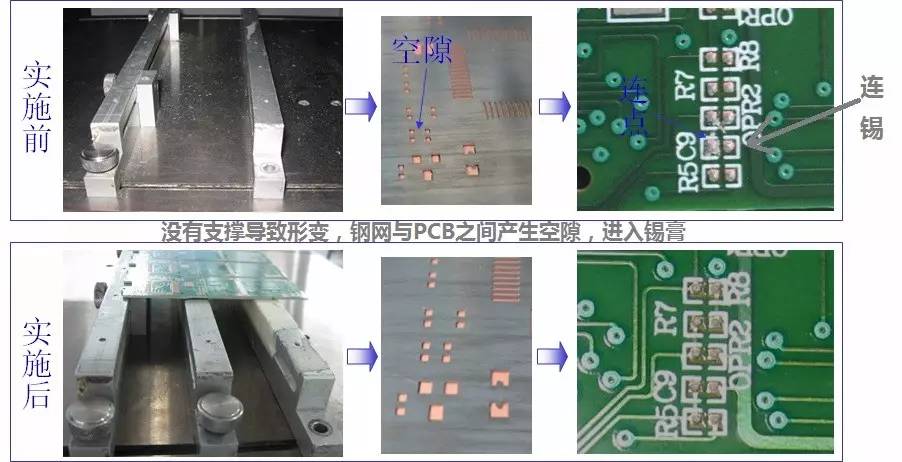

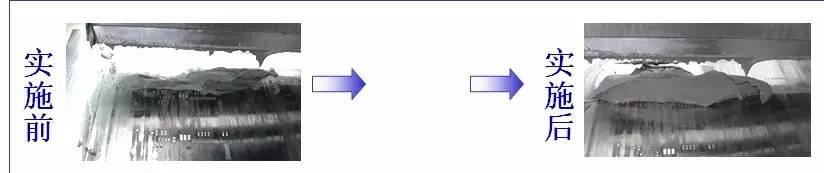

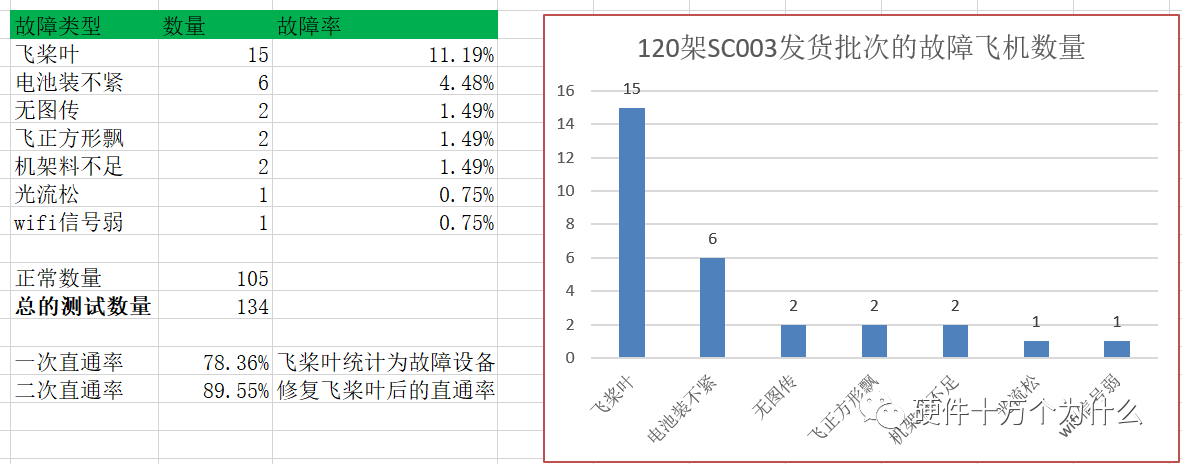

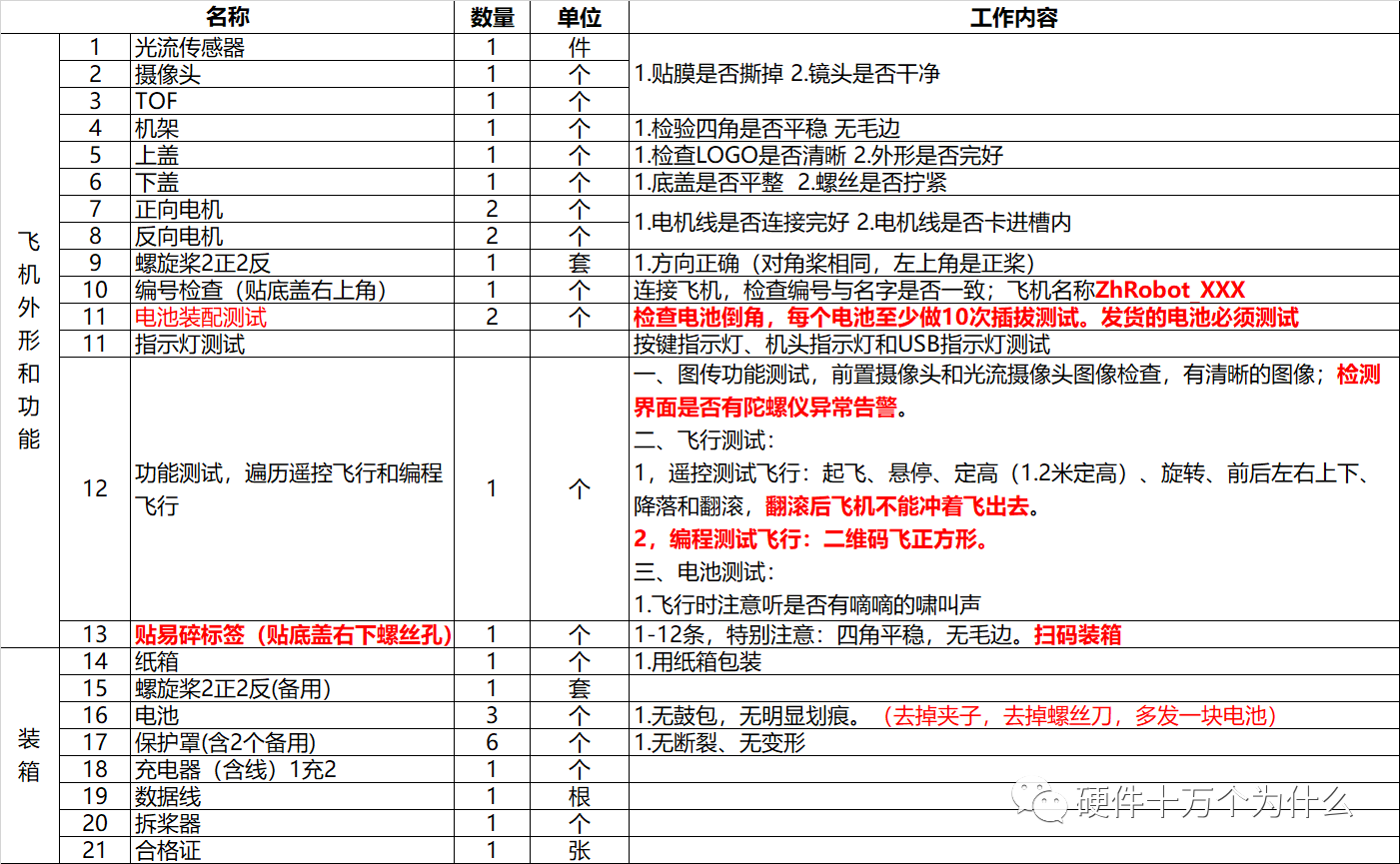

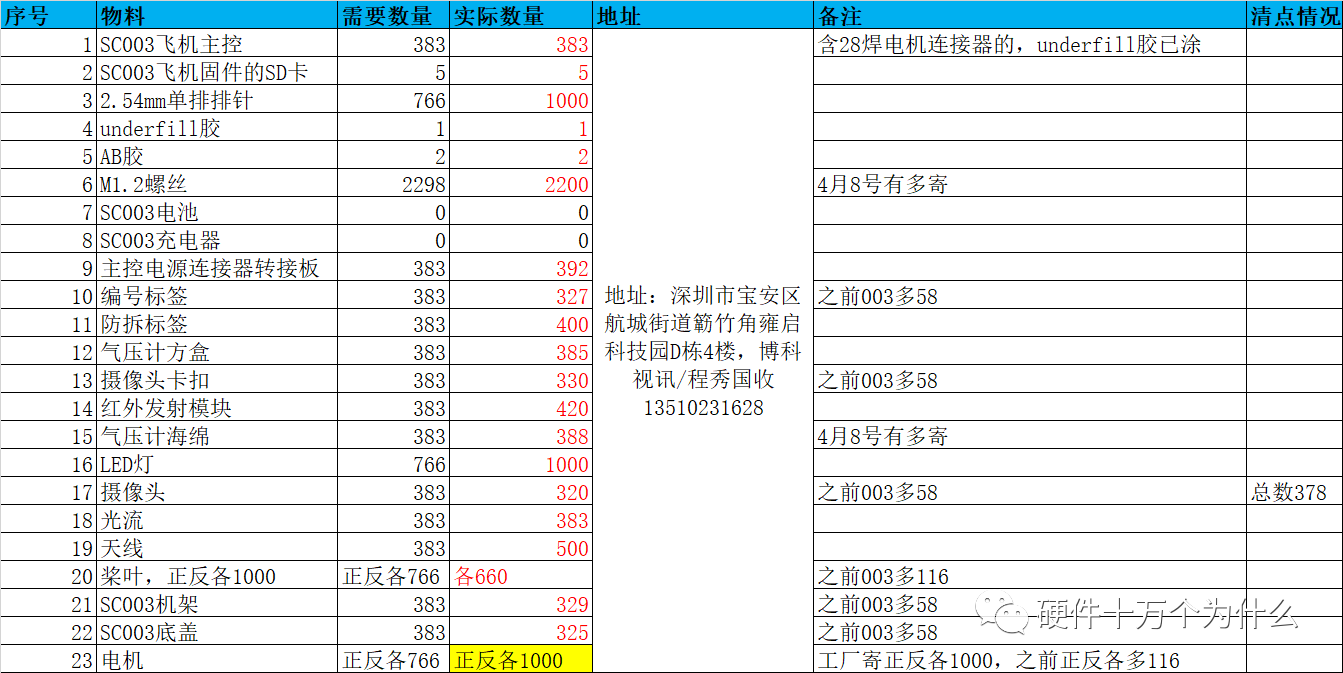

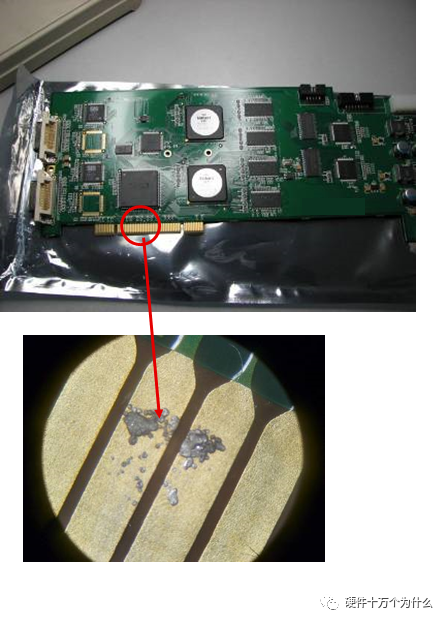

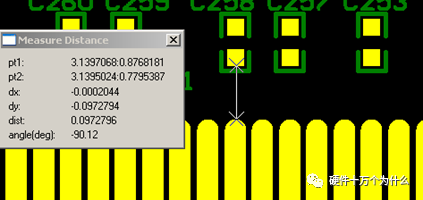

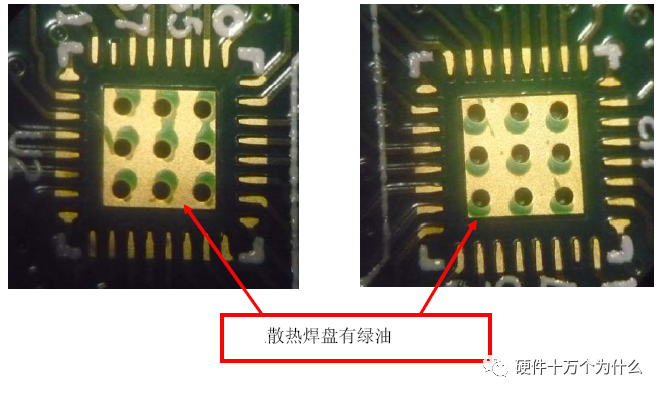

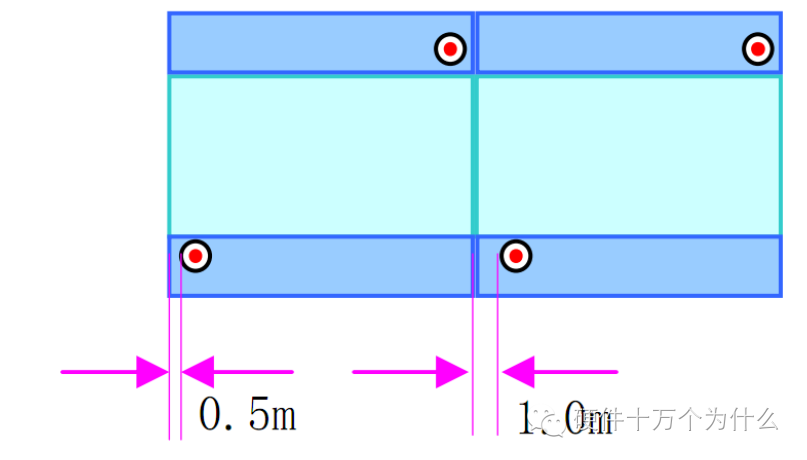

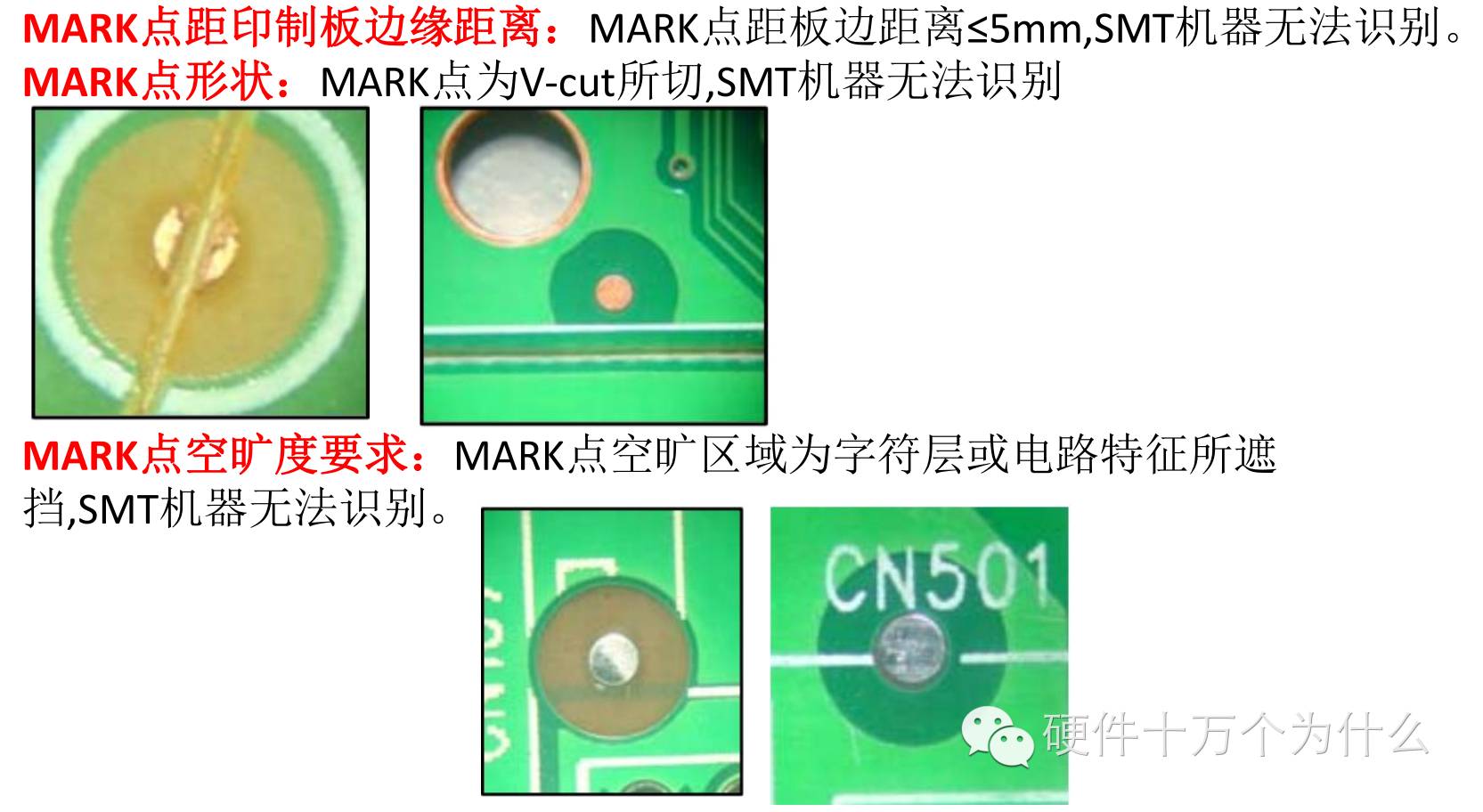

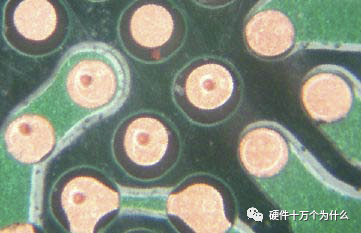

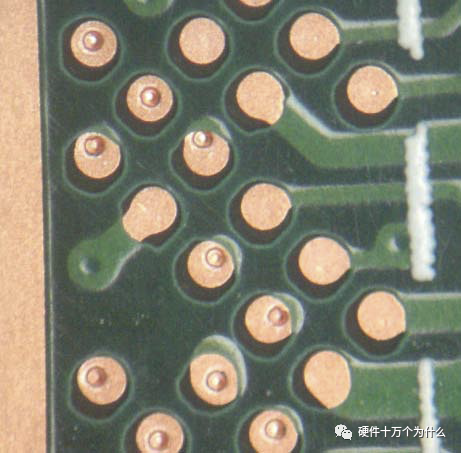

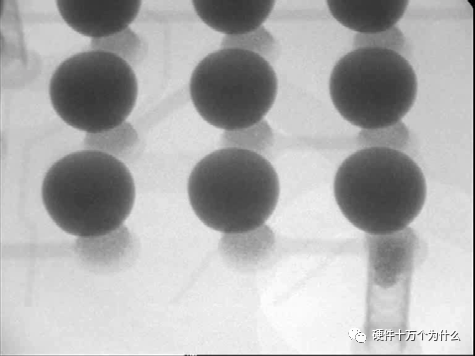

关于什么是DFx——DFX,“X”为什么包括这么多鬼! DFx硬件教案 免费分享 成熟工程师与初级工程师的差异:DFx的素养 通过DFX设计提高电子产品的质量与可靠性 ·DFM:Design for Manufacture 可生产性设计 DFM的意思是面向制造的设计,Design for manufacturability,即从提高零件的可制造性入手,使得零件和各种工艺容易制造,制造成本低,效率高,并且成本比例低。  就是在设计阶段充分考虑到生产环节可能碰到的困难,而为了减少生产问题,提高生产效率,降低生产成本而进行的设计,这里包括硬件设计也包括软件设计。 一、DFM分析阶段 不同阶段进行DFM分析,取得不同的效果。能在早期发现问题更好。最糟糕的是有些公司并不能认知到:这是一个DFM的问题。  DFM阶段越早,发现的问题就越容易解决,带来的损失也就越小。  DFM不简单指生产本身,与以下其他DFx也是相关的:  二、PCB设计的DFM工艺要求 1、尺寸范围 外形尺寸不得超过设备加工能力 目前常用尺寸范围是“宽(200 mm~250 mm)×长(250 mm~350 mm)” 对长边尺寸小于125mm、或短边小于100mm的PCB,或异形周边凹凸不规则需设计成拼板。 2、外形 板子的外形为矩形,如果不需要拼板,要求板子4 个角为圆角;如果需要拼板,要求拼板后的板子4 个角为圆角,圆角的最小尺寸半径为r=1mm,推荐为r=2.0mm。 为保证传送过程的稳定,设计时应考虑采用工艺拼板的方式将不规则形状的PCB转换为矩形形状,特别是角部缺口最好要补齐。 对纯 SMT 板,允许有缺口,但缺口尺寸须小于所在边长度的1/3,确保PCB 在链条上传送平稳。  对于内圆角,推荐最小半径为0.8mm,如果需要,半径可以小至0.4mm。 对于金手指的设计要求见图所示,除了插入边按要求设计倒角外,插板两侧边 也应该设计(1~1.5)×45° 的倒角或R1~R1.5 的圆角。  3、传送边 从减少焊接时PCB的变形,对不作拼版的PCB,一般将其长边方向作为传送方向;对于拼版也应将长边方向作为传送方向。对于短边与长边之比大于80%的PCB,可以用短边传送。 由于终端单板一般采用拼板设计,一般都采用工艺边作为传输边,工艺边的宽度最窄处一般不能小于4.5mm。 4、MARK 点 光学定位基准符号(又称MARK 点) Mark点也叫基准点,为装配工艺中的所有步骤提供共同的可测量点,保证了装配使用的每个设备能精确地定位电路图案。因此, Mark点对SMT生产至关重要。 Mark点是电路板设计中PCB应用于自动贴片机上的位置识别点。mark点的选用直接影响到自动贴片机的贴片效率。 一般Mark点的选用与自动贴片机的机型有关。   MARK点形状:Mark点的优选形状为直径为1mm(±0.2mm)的实心圆,材料为裸铜(可以由清澈的防氧化涂层保护)、镀锡或镀镍,需注意平整度,边缘光滑、齐整,颜色与周围的背景色有明显区别。为了保证印刷设备和贴片设备的识别效果,MARK点空旷区应无其它走线、丝印、焊盘或Wait-Cut等。  要求Mark点标记为实心圆; 一个完整的MARK点包括:标记点(或特征点)和空旷区域。 1) Mark点位于电路板或组合板上的对角线相对位置尽可能分开,最好分布在最长对角线位置; 2)为保证贴装精度的要求, SMT设备要求:在SMT生产的所有产品每PCB板内必须至少有一对符合设计要求的可供SMT机器识别的MARK点,可考虑有单板MARK(单板和拼板时,板内MARK位置如下图所示)。拼板MARK或组合MARK只起辅助定位的作用。  3)拼板时,每一单板的MARK点相对位置必须一样。不能因为任何原因 而挪动拼板中任一单板上MARK点的位置,而导致各单板MARK点位置不对 称,特殊拼板方式: ①阴阳板时对角MARK位置必须相同 ②镜像板各MARK位置必须相同.R1=R2  4) PCB板上所有MARK点只有满足:在同一对角线上且成对出现的两个 MARK,方才有效。因此MARK点都必须成对出现,才能使用。 尺寸: 1) Mark点标记最小的直径为1.0mm,最大直径是3.0mm。 Mark点标 记在同一块印制板上尺寸变化不能超过25微米; 2)特别强调:同一板号PCB上所有Mark点的大小必须一致(包括不 同厂家生产的同一板号的PCB) 3)建议RD-layout将所有图档的Mark点标记直径统一为1.0mm;  边缘距离: 1) Mark点(边缘)距离印制板边缘必须≥5.0mm(机器夹PCB最小间距 要求),且必须在PCB板内而非在板边,并满足最小的Mark点空旷度要求。强调:所指为MARK点边缘距板边距离≥3.0mm,而非MARK点中心。  空旷度要求: 在Mark点标记周围,必须有一块没有其它电路特征或标记的空旷面积。空旷区圆半径 r≥2R, R为MARK点半径,r达到3R时,机器识别效果更好。增加MARK点与环境的颜色反差。 r内不允许有任何字符(覆铜或丝印等)  材料:Mark点标记可以是裸铜、清澈的防氧化涂层保护的裸铜、镀镍或镀锡、或 焊锡涂层。如果使用阻焊,不应该覆盖Mark点或其空旷区域 平整度: Mark点标记的表面平整度应该在15微米[0.0006"]之内。 对比度: a) 当Mark点标记与印制板的基质材料之间出现高对比度时可达到最佳的性能 b) 对于所有Mark点的内层背景必须相同 5、定位孔 每一块 PCB 应在其角部位置设计至少两个定位孔 拼板定位孔应有四个,分布四角,定位孔标准孔径为2.00±0.08mm。定位孔中心距离相近的板边为5mm 定位孔旁边的器件或焊盘距离定位孔边的最小距离应至少为 1.5mm 6、孔金属化问题 定位孔、非接地安装孔,一般均应设计成非金属化孔 三、减少工序、减少装配时间    四、直通率 1、定义:一次性达到出货标准的比率。 直通率(First Pass Yield, FPY)是衡量生产线出产品质水准的一项指标,用以描述生产质量、工作质量或测试质量的某种状况。具体含义是指,在生产线投入100套材料中,制程第一次就通过了所有测试的良品数量。因此,经过生产线的返工(Rework)或修复才通过测试的产品,将不被列入直通率的计算中。PCB、SMT、装配、生产调测、生产试验,任何一个环节出了问题,都累加在直通率下降的砝码上。FPY= p1 x p2 xp3... 其中 p1,p2,p3等为产线上每个环节的良品率(上一个环节有测试动作,并剔除次品)。 2、提高直通的方法: 2.1如果发现问题出现在SMT环节 A、优化钢网设计(优化PasteMask)我们在生成Gerber文件的时候。需要生成两个MASK(SOLDERMASK、PASTEMASK)SOLDERMASK:阻焊层,就是用它来涂敷绿油等阻焊材料,从而防止不需要焊接的地方沾染焊锡的,这一层会露出所有需要焊接的焊盘,并且开孔会比实际焊盘要大。涂绿油时,看到有东西(焊盘)的地方就不涂绿油即可,而且由于其开孔比实际焊盘要大,保证绿油不会涂到焊盘上,这一层资料需要提供给PCB厂。 PASTEMASK:焊膏层,就是说可以用它来制作印刷锡膏的钢网,这一层只需要露出所有需要贴片焊接的焊盘,并且开孔可能会比实际焊盘小。这样得到的钢网镂空的地方比实际焊盘要小,保证刷锡膏的时候不会把锡膏刷到需要焊锡的地方,这一层资料需要提供给SMT厂。 SMT印锡钢网厚度设计原则: 钢网厚度应以满足最细间距QFP 、BGA为前提,兼顾最小的CHIP元件。QFP pitch≤0.5mm钢板选择0.13mm或0.12mm;pitch>0.5mm钢板厚度选择0.15mm--0.20mm;BGA 球间距>1.0mm钢板选择0.15mm;0.5mm≤BGA球间距≤1.0mm钢板选择0.13mm。(如效果不佳可选择0.12mm)(详见下附表)  SMT锡膏钢网的一般要求原则: 1、位置及尺寸确保较高开口精度,严格按规定开口方式开口 2、独立开口尺寸不能太大,宽度不能大于2mm,焊盘尺寸大于2mm的中间需架0.4mm的桥,以免影响网板强度 3、绷网时严格控制,注意开口区域必须居中。 4、以印刷面为上面,网孔下开口应比上开口宽0.01mm或0.02mm,即开口成倒锥形,便于焊膏有效释放,同时可减少网板清洁次数。 5、网孔孔壁光滑。尤其是对于间距小于0.5mm的QFP和CSP,制作过程中要求供应商作电抛光处理。 6、通常情况下,SMT元件其网板开口尺寸和形状与焊盘一致,按1:1方式开口。 SMT锡膏钢网的特殊开口设计原则:  0805建议如下开口。两焊盘各内切1.0MM,再做内凹圆B=2/5Y;A=0.25MM或者A=2/5*L防锡珠。 1206及以上Chip: 两焊盘各外移0.1MM后,再做内凹圆B=2/5Y;a=2/5*L防锡珠处理。 带有BGA的电路板球间距在1.0mm以上钢网开孔比例1:1,球间距小于0.5mm以下的钢网开孔比例1 : 0.95 。 对于所有带有0.5mm pitch的QFP和SOP,宽度方向开孔比例1:0.8长度方向开孔比例1:1.1,带有0.4mm pitch QFP宽度方向按照1:0.8开孔,长度方向按照1:1.1开孔,且外侧倒圆脚。倒角半径r=0.12mm 。 0.65mmpitch 的SOP元件开孔宽度缩小10% 。  一般产品的PLCC32和PLCC44开孔时宽度方向按1:1开孔,长度方向按1:1.1开孔。 一般的SOT封装的器件,大焊盘端开孔比例1:1.1,小焊盘端宽度方向1:1,长度方向1:1.1 SOT89元件封装:由于焊盘和元件都比较大,且焊盘间距较小,容易产生锡珠等焊接质量问题,故采用下列方式开口,如下图,引脚长度方向外扩0.5mm开口。  SMT红胶钢网的开口设计原则(使用的少,问题也比较少,此处只做简略介绍)  B、对于钢网使用的注意点: 增加对钢网清洗次数,并使用无尘纸沾酒精擦拭钢网 实施前:原来每印刷30PCB清洗一次钢网,清洗时只用干布条擦拭,导致钢网孔堵住或钢网底部粘有锡膏,印刷后PCB板焊盘容易漏印或连点; 实施效果:PCB板引脚间距在0.8mm以下的,印刷5片清洗一次;引脚间距较大的印刷10片清洗一次,并使用无尘纸沾酒精溶剂擦拭,保证钢网清洗干净,印刷效果良好。  C、调整锡膏印刷机 原来PCB板定位不均匀,钢网下压后,钢网与PCB板之间形成空隙,印刷后容易造成连点;现在在PCB板中间增加定位,钢网与PCB板,印刷效果良好。   D、调整锡膏 锡焊直接使用,没有回温,会凝结空气中的水蒸气,在回流焊里炸锡,导致焊盘焊锡少,上班前,提前2小时将当天要用的锡膏回温,回温时间达到2-4小时。实施锡膏回温之后的改进。  E、回流焊炉温调整 向供应商索取锡膏温度曲线资料,根据预热时间、升温斜率要求,重新调整回流炉温。实施效果:采用实物板作为测试板,可以达到接近于生产时的实际焊接温度,每个对应测试点与实际焊接温度相差±0.5℃,达到工艺要求:误差<±2℃;再通过调整回流炉温,使炉温曲线符合锡膏要求。 特别是进入无铅化焊接时,尤其需要修正焊接温度。否则严重影响直通率。  F、调整贴装位置  G、AOI 炉前AOI  炉前小料的偏移,缺件,侧立,立碑等缺陷发生的频率很高,占的比率较大。利用炉前IOA及时发现进行调整。炉后IOA  2.2还有一些结构、装配等方面的直通率问题: 例如需要制作一些工装,否则容易在安装过程中导致产品损坏;一些结构放置随意,面板刮花等等问题,其实都是导致直通率下降的原因。具体的改善错误,我们自己的产品优化如下: A、统计问题,并抓住主要矛盾  上图为我们硬十的某一款无人机产品的发货直通率统计。在134架次无人机统计中,发现结构模具问题比较多,无人机桨叶的问题是TOP1问题,电池安装问题是TOP2问题。这两个问题的问题种类只占总问题类型的20%,但是问题的数量却占据总问题数量的80%以上。这就是典型的二八原则。我们通过解决TOP问题,例如无人机桨叶供货的问题,就将直通率的80%不足,达到了接近90%。 B、根据用户的使用场景优化测试列表  这个方法能够更准确反应直通率结果。虽然有可能降低了直通率,但是供货质量得到了有效保证。并且在过程中可以发现产品生产和设计的缺陷。有针对性的进行改进和优化。 C、优化生产过程,形成问题表单并跟踪。 将工厂发现的问题进行统计,整理,跟踪,闭环。不断的优化生产的工艺规程,并形成文档,组织工厂工人培训。  D、优化来料  对物料提供的来源,数量,品质,存储,进行全流程统计跟踪,形成表格并归档。当来料影响直通率了之后,可以有效进行问题回溯。 三、DFM案例 案例一、金手指沾锡 某产品金手指周围器件布局过近,导致贴片后出现金手指沾锡问题。  修改PCB设计,调整焊盘与金手指的距离。  解决办法: 改板调整焊盘与金手指间距。 改版前,存量PCB炉前金手指贴高温胶纸,炉后加强检验,返修器件时严格保护金手指,并在显微镜下检验返修后的单板。 案例二、焊盘开孔导致PAD上有绿油 器件散热要求高,散热焊盘上打大孔,厂家塞孔能力差,导致PAD上有绿油,器件引脚开焊。  临时措施:取消塞孔方式,修改钢网设计,炉后重点检验该器件焊接情况及锡珠情况。 案例三、MARK点不良、偏差 MARK点大小和形状不良: PCB板上所有MARK点标记直径小于1.00MM,且形状不规则,SMT机器难以识别,MARK点的完整组成不完整:MARK点没有空旷区域,只有标记点,造成SMT机器无法识别。 MARK点位置偏差: 1) PCB板内无MARK点,板边MARK位置不对称,造成SMT无法作业。 2)板内无MARK,拼板尺寸有误差,贴装后元件坐标整体偏移,造成SMT作业困难。   案例四、焊盘间距太近导致焊锡桥接  案例五、焊盘结构尺寸不正确(以Chip元件为例) a、 当焊盘间距G过大或过小时,再流焊时由于元件焊接端不能与焊盘搭接交叠,会产生吊桥、移位。  b、 当焊盘尺寸大小不对称,或两个元件的端头设计在同一个焊盘上时,由于表面张力不对称,也会产生立碑、移位。   案例六 BGA问题 A.焊盘尺寸不规范,过大或过小。  B.没有设计阻焊或阻焊不规范焊盘与导线的连接不规范表层线宽超过PAD直径  C.焊盘盲孔太大不在焊盘中心阻焊不规范偏移表层走线过宽  D.通孔设计在焊盘上,通孔没有做埋孔处理,造成BGA焊接时产生气泡  |