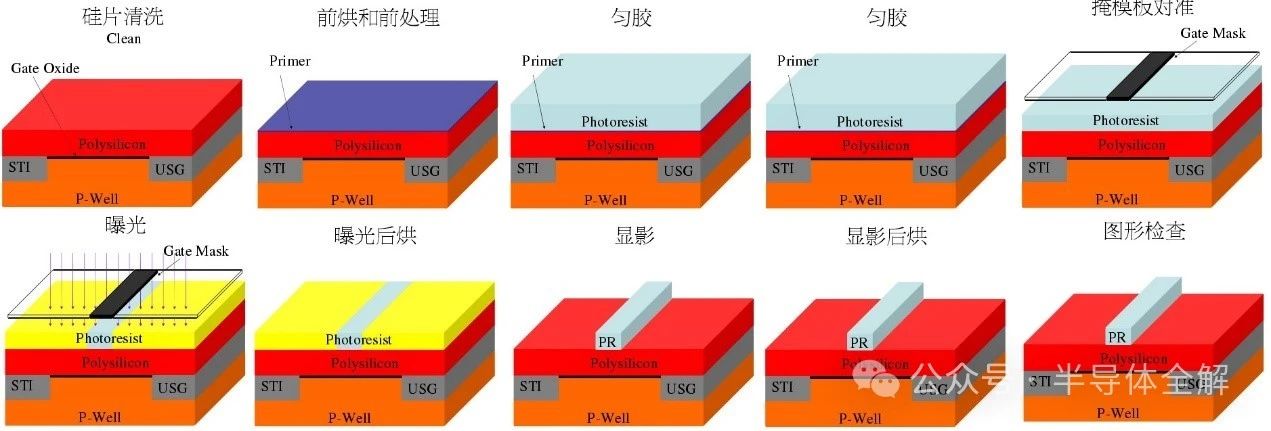

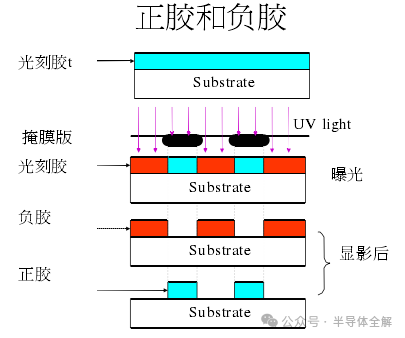

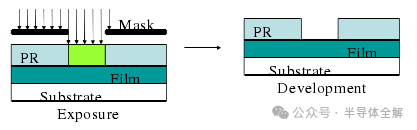

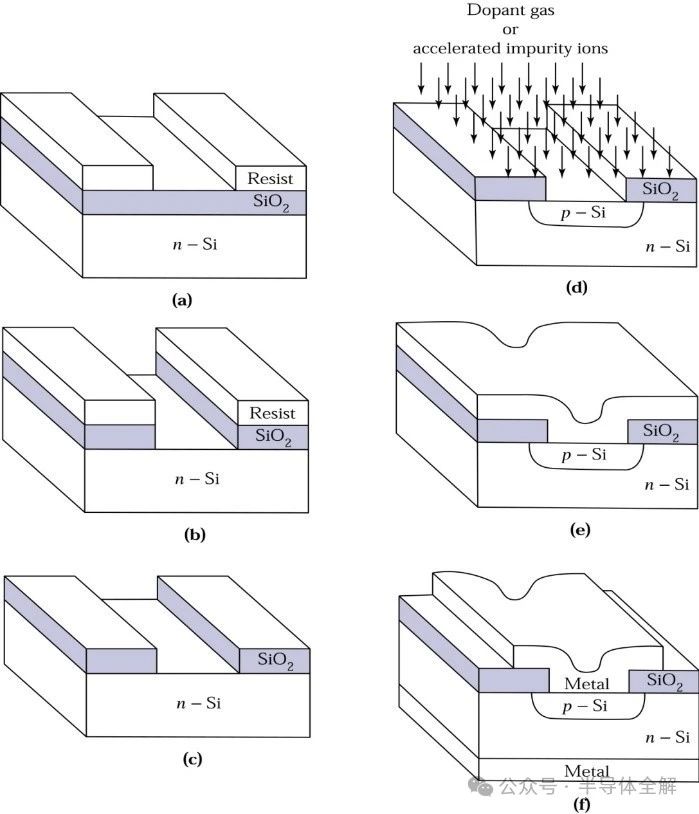

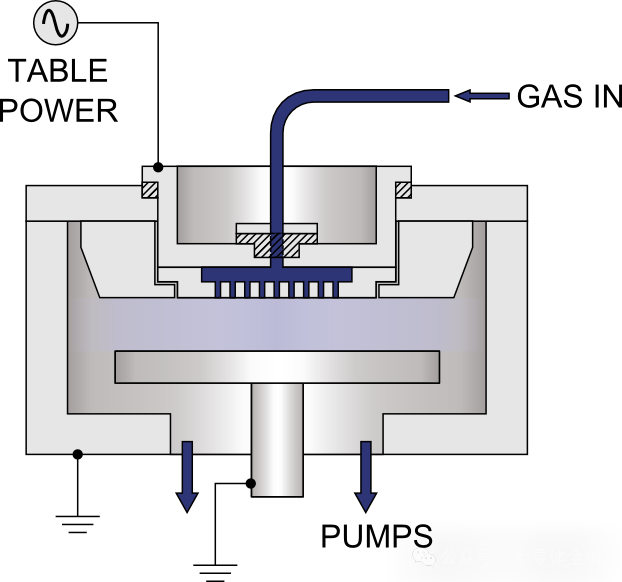

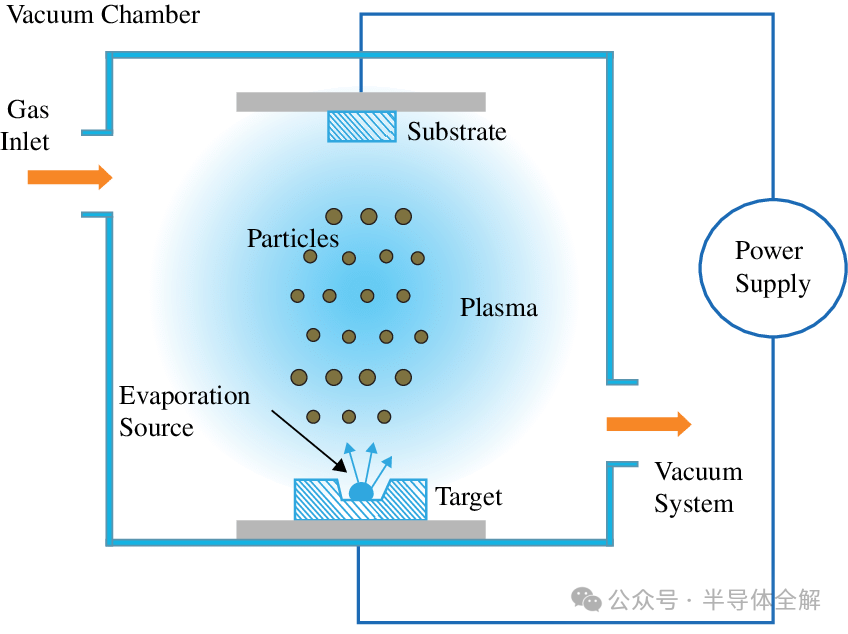

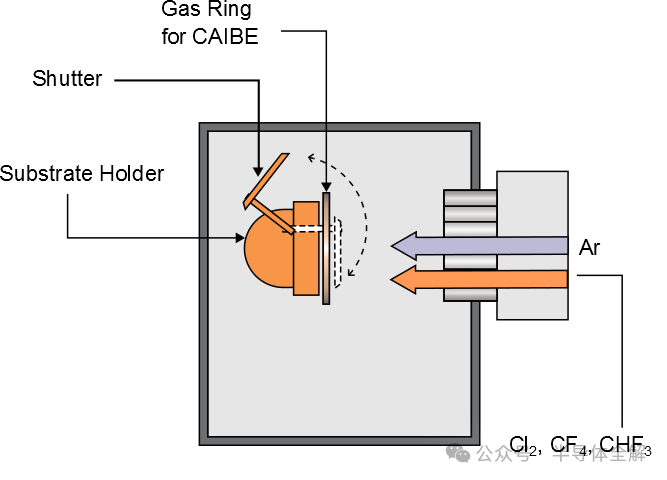

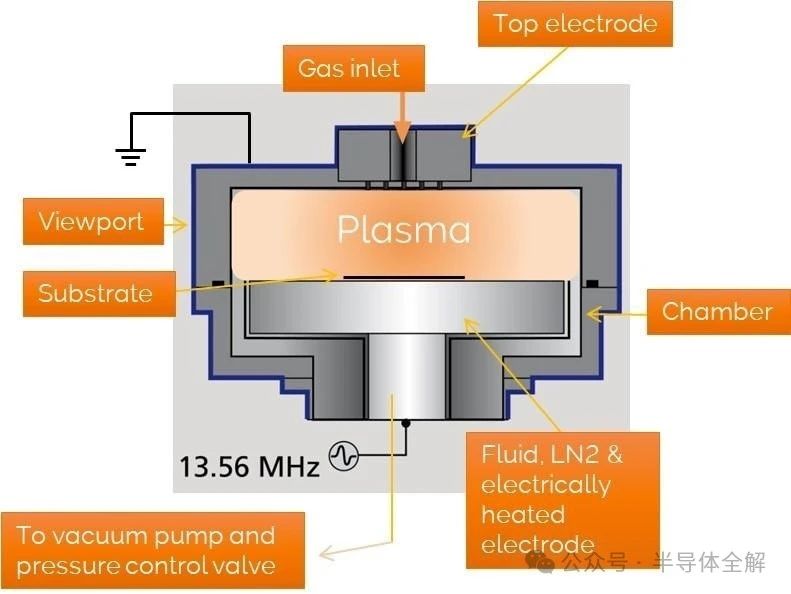

这一章和大家谈谈半导体加工工艺,半导体器件的制备加工主要有四种类型,分别是:(1) 图形化技术(光刻) (2) 掺杂技术 (3) 镀膜技术 (4) 刻蚀技术 具体工艺包括光刻(lithography)、离子注入(ion implantation)、快速退火(rapid thermal process, RTP)、等离子体增强化学气相沉积(plasma enhanced chemical vapor deposition, PECVD)、溅射(sputering)、干法刻蚀和湿法腐蚀等。 (1)图形化技术(光刻) 图形化技术一般指光刻工艺,它是半导体技术得以迅猛发展的最重要推力之一,起始于印刷技术中的照相制版技术。 光刻技术让人们得以在微纳尺寸上通过光刻胶呈现任何图形,并与其它工艺技术结合后将图形转移至材料上,实现人们对半导体材料与器件的各种设计和构想。光刻技术使用的光源对图形精度有直接的影响,光源类型一般有紫外、深紫外、X射线以及电子束等,它们对应的图形精度按上述顺序依次提升。 标准的光刻工艺流程图如图所示,包括表面处理、匀肢、前烘、曝光、曝光后烘烤、显影、坚膜和检查等步骤。  基片表面通常会吸附空气中的H20分子,这对光刻效果很不利,所以首先需要对基片进行脱水处理,这就是烘烤。 对于表面为亲水性的基片,它们与疏水的光刻胶之间的附着力不足,这样会引发光刻胶脱落或图形移位等问题,所以需要在表面涂一层增黏剂。目前应用较多的增黏剂是六甲基乙硅氮烷(hexa-methyl disilazane, HMDS)与三甲基甲硅烷基二乙胺(tri-methyl-silyl-diethyl-amine, TMSDEA)。 表面处理完成后,开始勻涂光刻肢。匀胶后的光刻胶厚度除了与光刻胶本身的黏性有关外,还受匀胶时所采用的转速影响,一般可粗略地认为,光刻胶厚度与转速的平方根成反比。匀胶结束后,需要通过烘烤使光刻胶的溶剂挥发出来,这样可以进一步提高光刻胶的黏附力,该过程即前烘。 上述步骤一切就绪后,就来到了曝光环节。 光刻胶有正胶和负胶之分,两者曝光后的性质恰好相反。  以正胶举例,未经曝光的光刻胶不溶于显影液,曝光后则易溶于显影液。曝光时,光源透过有图形的掩膜版照射到匀肢后的基片上,使光刻胶图形化受光。通常情况下,在曝光前需将基片与掩膜版对准,以精准控制曝光位置。曝光时长须严格把握,过长或过短都会导致图形失真。曝光后,有时需要再烘烤一下基片,以消除驻波的影响,但这一步骤不是必须的,可跳过它直接进行显影。将基片放于显影液中令曝光的光刻胶溶解的过程就是显影,目的是把掩膜版上的图形准确地复制到光刻胶上。显影时长也须严格把握,时间太短显影不彻底,太长则图形失真。  接下来是坚膜,通过进一步的烘烤使光刻胶薄膜更牢固地黏附在基片表面,还可增加胶膜的抗刻蚀能力,坚膜温度一般略高于前烘温度。 最后,利用显微镜检查图形是否符合预期。经过其它工艺将图形转移至材料上后,光刻胶便完成它的使命,需要将其去掉。去胶有湿法和干法两种,前者利用溶解能力强的有机溶剂(一般采用丙酮)将胶膜溶解,后者利用氧等离子体将胶膜刻蚀去除。 (2)掺杂技术 掺杂技术在半导体技术里也是不可或缺的,它可以根据需要改变半导体材料的电学特性。常见的掺杂方式一般有两种,分别是热扩散和离子注入。 (1) 离子注入。 离子注入是利用高能离子直接轰击半导体基片实现掺杂的。与热扩散相比,离子注入有着诸多优点。待注入的离子是利用质量分析器筛选的,确保了高掺杂纯度。在整个注入过程,基片一般保持室温或稍高一点的温度,可选用的掩蔽膜有很多,如二氧化硅(Si02)、氮化硅(Si3N4)和光刻胶等,这使自对准掩蔽技术具有很高的灵活性。离子注入的剂量可精确控制,注入后杂质离子在同一平面内的分布十分均勻,注入结果的重复性也很高。  离子注入的深度由注入离子的能量决定,通过控制离子的能量和剂量,可操控注入后杂质离子在基片中的分布,还可以连续多次地实施不同方案的注入,借此获得各种形态的杂质分布。值得注意的是,在基片是单晶的情况下,若离子注入的方向与基片的晶向平行,将出现沟道效应,即一部分离子会顺着沟道运动,注入深度会变得难以控制。 为避免沟道效应的出现,通常使单晶基片的主轴方向偏离注入方向7°左右,或在基片表面覆盖一层无定形介质层。 虽然离子注入有许多优点,但也不可避免地存在缺点,比如对基片的晶体结构损伤较为严重。高能量的离子注入到基片内部后,通过碰撞将能量传递给基片原子核及其电子,使其脱离晶格束缚进入间隙,从而形成间隙-空位缺陷对。损伤严重时,基片晶体中某些区域的结构可能遭到彻底的破坏而变成无序的非晶区。 晶格损伤对半导体材料的电学性质影响极大,如降低载流子迁移率,减少非平衡载流子的寿命等。最重要的是,注入的杂质绝大多数都处在不规则的间隙位置,无法形成有效掺杂。因此,离子注入后必须修复晶格损伤与电激活杂质。 (2) 快速退火(RTP)。 热退火是最有效的修复离子注入带来的晶格损伤和电激活杂质的方法。在高温下,基片晶体里的间隙-空位缺陷对会因复合而消失;非晶区也会从与单晶区的交界面开始,以固相外延的方式重结晶。为防止基片材料在高温下被氧化,热退火过程需要在真空或惰性气体环境下进行。传统热退火所需时间较长,会导致杂质扩散严重而形成再分布。 RTP工艺的出现解决了这一问题,它可在缩短退火时间的前提下很大程度地完成晶格损伤的修复与杂质的电激活。 根据热源的不同,RTP分为以下几种类型:扫描电子束、脉冲电子束与离子束、脉冲激光、连续波激光与宽带非相干光源(卤灯、石墨加热器、电弧灯)等,其中宽带非相干光源的应用最为广泛。它们都可以在刹那间将基片加热到所需温度,在短时间内完成退火,有效地降低了杂质的扩散程度。 (3)镀膜技术(1)等离子体增强化学气相沉积(PECVD)。 PECVD是化学气相沉积(chemical vapor deposition, CVD)镀膜方法的其中一种,此外还有另外两种,分别是常压CVD(atmospheric pressure CVD,APCVD)与低压CVD(low pressure CVD,LPCVD)。 目前,PECVD是三种类型中应用最广的,PECVD利用射频(radio frequency, RF)等离子体引发和保持化学变化,而且该化学变化在非高温环境下就可以进行,所以薄膜沉积温度低,沉积速率高,其设备示意图如图所示。  这种方式得到的薄膜具有突出的附着性与电学性质、很低的微孔密度、很高的均匀性以及较强的小尺寸填充能力。影响PECVD镀膜质量的因素有衬底温度、气流速度、气压、RF功率和频率等。 (2)溅射。 溅射是一种物理气相沉积(physical vapor deposition, PVD)镀膜方法。带电离子[一般为氩离子(Ar+)]在电场中加速后具备了一定的动能,它们被引向目标靶材并碰撞靶分子,使其脱离靶材而得以溅射出来。这些分子也带有一定强度的动能,它们向衬底方向运动并在衬底上沉积。  常用的溅射电源有直流和射频两种,直流溅射可直接应用于金属等导电性良好的材料,而对于绝缘体材料,则只能通过射频溅射的方式才能实现镀膜。 普通溅射的沉积速率较低,工作气压较高,所镀薄膜的质量不佳,磁控溅射的出现较为理想地解决了这个问题。它利用外加磁场使离子的运动轨迹由直线变成绕磁场方向螺旋前进的曲线,延长了离子的运动轨迹,提升了与靶分子的碰撞效率,也即提升了溅射效率,使沉积速率升高,工作气压降低,因而镀膜质量得到了很大的提升。 (4)刻蚀技术 刻蚀有干法与湿法两种方式,前者不使用溶液,后者使用特定的溶液,两种刻蚀工艺因此而得名。 一般情况下,刻蚀之前需要通过光刻制备掩蔽层(可以直接由光刻胶充当)以保护不需刻蚀的区域。 (1) 干法刻蚀。 常用的干法刻蚀一般有电感耦合等离子体(inductively coupled plasma, ICP)刻蚀、离子束刻蚀(ion beam eaching, IBE)和反应离子刻蚀(reactive ion etching,RIE)等三种类型。 在ICP刻蚀中,辉光放电产生的等离子体里存在大量的化学活性很强的游离基(游离态的原子、分子或原子团等),它们会与目标材料发生化学反应生成挥发性产物,这样便达到了刻蚀目的。 IBE是利用高能离子(来自于惰性气体的电离)直接轰击目标材料表面实现刻蚀的,这是一个物理过程;  RIE可被视作前面两者的结合,将IBE所用的惰性气体改为ICP刻蚀所用的气体,就变成了RIE。  对于干法刻蚀而言,纵向刻蚀速率远远大于横向刻蚀速率,即纵横比高,可以精确地复制掩蔽层上的图形。但干法刻蚀对掩蔽层也有一定的刻蚀效果,选择性(对目标材料与掩蔽层的刻蚀速率之比)较差,尤其是IBE,可能会对材料表面无选择地全部刻蚀。 (2) 湿法腐蚀。 通过将目标材料放于可与之发生化学反应的溶液(即腐蚀液)里实现刻蚀效果的方式叫作湿法腐蚀。 这种刻蚀方式操作简单、成本低廉、选择性好,但纵横比很低,掩蔽层边缘下面受保护的材料会遭受腐蚀,不如干法刻蚀精准。为减少低纵横比带来的负面影响,需要选择合适的腐蚀速率。影响腐蚀速率的因素有腐蚀液浓度、腐蚀时间和腐蚀液温度等。 |