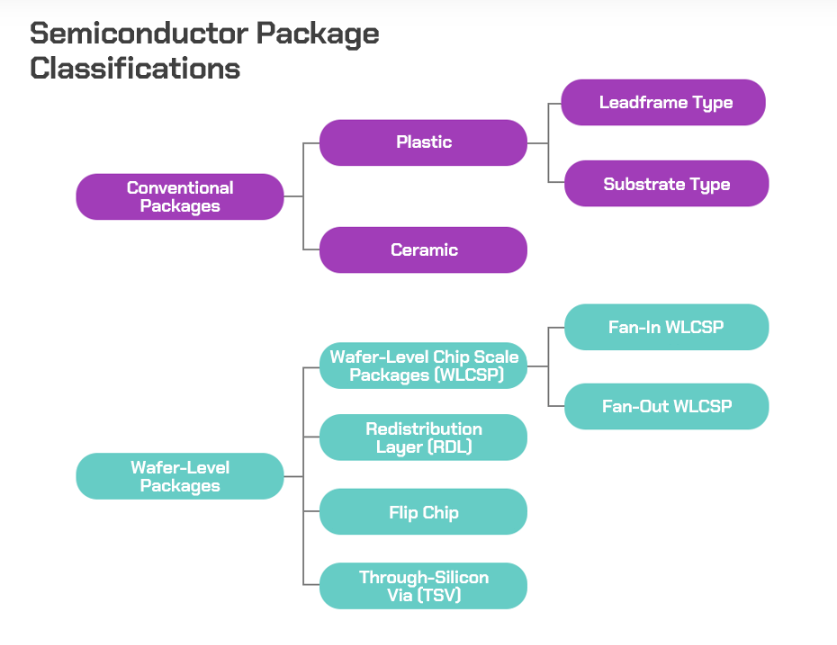

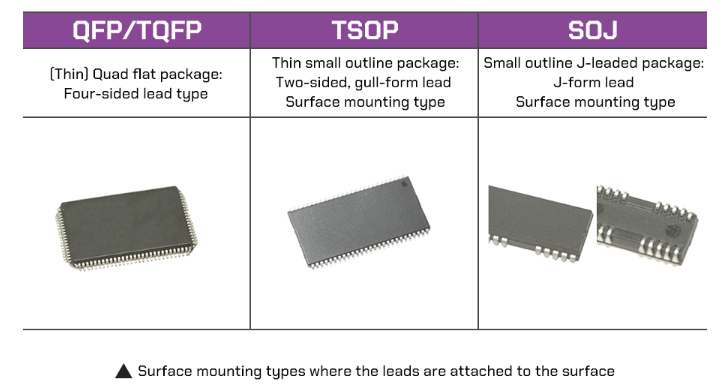

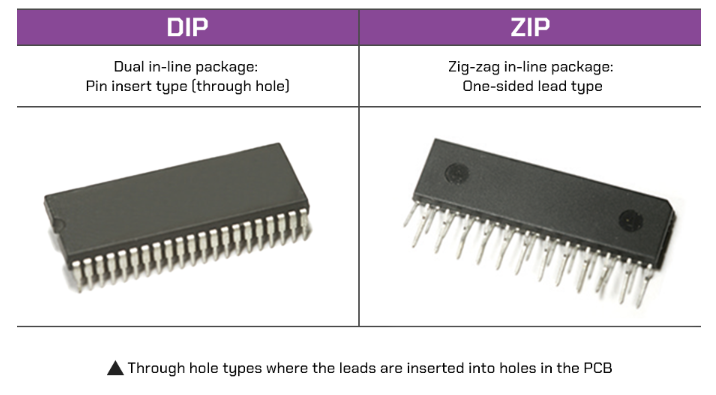

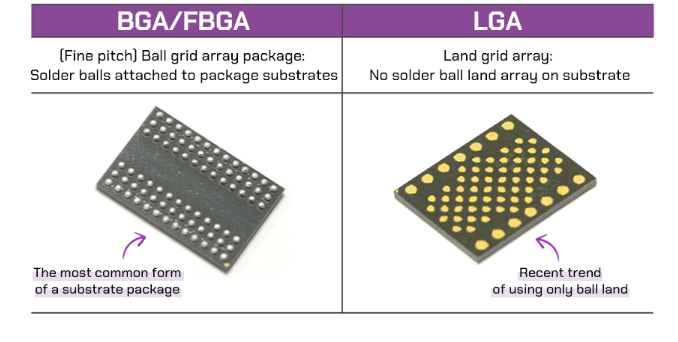

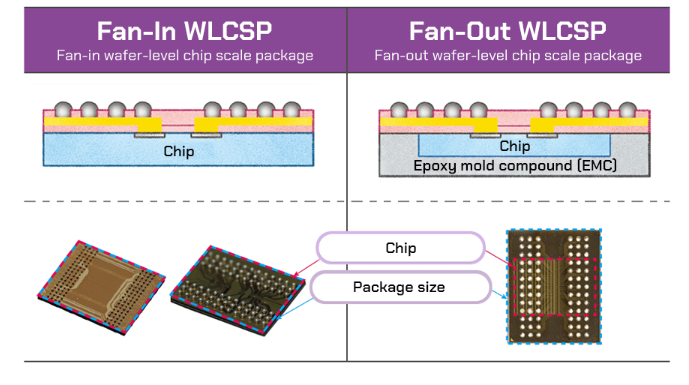

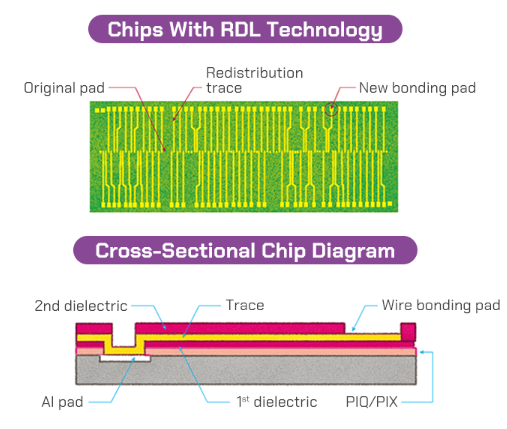

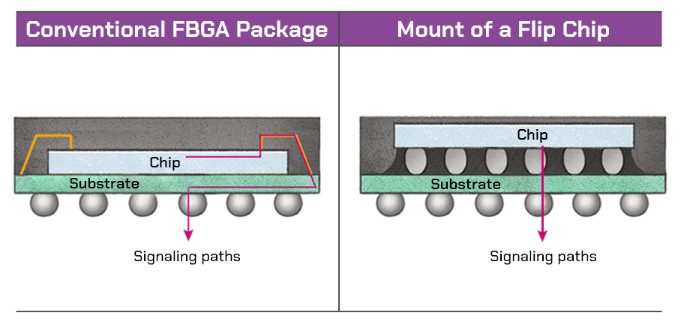

在上一篇文章中,我们讲解了半导体封装的作用和功能,和封装的发展演变过程。本篇来探讨半导体封装的各种分类,包括用于制造它们的材料类型,制造工艺技术,以及一些应用案例。半导体封装的分类 半导体封装衩分为两大类:传统封装和晶圆级封装。在传统封装中,晶圆在封装之前被切割,而晶圆级封装涉及在进行晶圆切割之前在晶圆级执行部分或全部封装过程。下图是传统封装所包括的封装类型:  根据包装材料的不同,传统包装可分为陶瓷包装和塑料包装。根据封装介质的不同,塑料封装可进一步分为引线框架封装或基板封装。 至于晶圆级封装,它们可以分为四种不同的类型: 1. wafer-level chip Scale Package 晶圆级芯片规模封装(WLCSP)。这种封装的布线和焊料球直接做在日圆片上,没有基板 2. Redistribution Layer (再分配层) (RDL),使用wafer-level工艺过程重新排列pads芯片上电连接 3. Flip Chip 倒装芯片封装。芯片上的焊料球在晶圆制造过程中直接做在芯片上,通过这些焊料与外部连接。 4. Through-Silicon Via (TSV)硅通孔内部连接堆叠芯片 对于WLCSP,分为扇入WLCSP和扇出WLCSP。扇入式WLCSP的工艺包括在晶圆顶部连接电线和焊接球,而扇出式WLSCP则需要将芯片重新排列到成型晶圆中。这是为了通过晶圆级工艺形成布线,并将焊接球附着在比芯片大的封装上。 封装中的引线架 在塑料封装中,芯片被塑料材料覆盖,如EMC (epoxy mold compound)。引线框架封装是一种塑料封装,它使用一种称为引线框架的金属引线作为基板。引线框架采用蚀刻方法在薄金属板上形成线路。 EMC: 环氧模复合材料,是一种热固性塑料,具有优异的机械和电气绝缘性以及耐温性能。它是一种分子量相对较小的树脂,在固化剂或催化剂的存在下能够进行三维固化。 下图显示了不同类型的引线框架封装。在20世纪70年代,通常使用双直插式封装(DIP)或锯齿形直插式封装(ZIP)等通孔类型,其中引线插入印刷电路板(PCB)的孔中。后来,随着引脚数量的增加和pcb设计变得更加复杂,将引线插入孔的技术开始达到其局限性。这最终导致了表面安装类型的发展,如薄小轮廓封装(TSOP),四平面封装(QFP)和小轮廓j引线封装(SOJ)。对于需要大量I/O引脚的产品,如逻辑芯片,采用QFP等封装,其中引线连接在所有四面。像QFP (TQFP)和TSOP这样的包也被开发出来,因为系统环境需要更薄的封装。   随着更高的速度对半导体产品越来越重要,支持多层布线设计的基板封装成为主流封装技术。然而,引线框架封装,如TSOP仍然广泛使用,因为他们的低制造成本。由于引线框是通过在金属板上冲压或蚀刻布线形状制成的,因此它们比具有相对复杂制造工艺的基板便宜。因此,引线框架封装仍然是生产不需要高速电气特性的半导体产品的首选。 封装中的基板 顾名思义,基板是封装的基础底座。基板通常由多层薄膜制成的。引线框架在布线中只有一个金属层,因为金属板不能形成两个以上的金属层。但是基板封装可以具有多层布线。所以基板有更好的电气特性和更小的封装尺寸。引线框架和基板封装之间的另一个关键区别是接线连接过程。连接芯片和系统的接线必须分别在引线框和基板上实现。如果布线需要相互交叉,基板可以使导线交叉到另一个金属层。 如下图所示,基板封装也可以通过在整个一侧安排充当引脚的焊球来具有大量引脚。  相比之下,作为引线框架封装引脚的引线只能在一侧的边缘形成。这也改善了工艺中基板封装的电气特性。至于封装的尺寸,引线框架封装通常较大,因为它们由主框架和两侧引线占用的空间组成。但是,基板封装较小,因为引脚位于封装的底部以节省空间。 陶瓷封装 陶瓷封装具有良好的散热性和可靠性。然而,由于制造陶瓷的过程是昂贵的,制造包装的总体成本也很高。因此,这些封装主要用于需要高可靠性的逻辑半导体,以及用于验证CMOS图像传感器(CIS)的封装。 以下所述的几种封装是晶圆级封装,Wafer-Level Package 扇入WLCSP WLCSP是晶圆级封装的典型例子,因为大多数制造过程都是在晶圆级进行的。然而,从更广泛的意义上讲,任何在晶圆级进行部分加工的封装都被认为是晶圆级封装。包括使用RDL、倒装芯片技术和TSV的封装。关于扇入式WLCSP和扇出式WLCSP,术语“风扇”指的是芯片的尺寸。扇入式WLCSP具有封装布线、绝缘层和直接位于晶圆顶部的焊球,与传统封装相比具有各种优点和缺点。 由于扇入式封装WLCSP的封装尺寸与芯片尺寸相等,因此可以将其制造成最小尺寸。此外,由于焊料球直接附着在芯片上而没有介质,因此电传输路径相对较短,从而改善了电特性。最后,这些封装可以以低成本加工,因为不需要封装材料,如基板和电线。由于封装是在晶圆一级一次性处理的,所以产量高,可以进一步节省成本。 至于缺点,风扇内封装WLCSP封装的物理和化学防护能力较弱。因为芯片本身是硅芯片,这些芯片的热膨胀系数与它们所附着的PCB基板有很大的不同。这给连接两者的焊球施加了更大的压力,使焊点的可靠性相对较弱。 扇入式WLCSP封装的另一个缺点是无法使用现有的基础结构进行测试。另外,如果晶圆上的晶片数量少且良率低,扇入式WLCSP的封装成本可能高于传统封装。  扇出WLCSP 扇出式WLCSP既具有扇入式WLCSP的优点,又克服了扇入式WLCSP的缺点。 在扇入式WLCSP中,封装的所有焊球都在芯片表面,而扇出式WLCSP的特点是封装的焊球可以“扇形”远离芯片。对于扇入式WLCSP,晶圆在封装过程完成后而不是在过程中间进行锯切。因此,芯片和封装的尺寸必须相同,并且焊料球必须在芯片的尺寸范围内。另一方面,扇出式WLCSP涉及在封装过程之前对芯片进行锯切,并将锯下的芯片放置在载体上以重塑晶圆。在此期间,芯片之间的空间充满EMC,形成晶圆。然后将晶圆从载体中取出,进行晶圆级处理,并锯成扇形输出的WLCSP单元。 扇出式WLCS封装,除了像扇入式WLCSP一样具有良好的电气特性外,还克服了扇入式WLCSP的几个缺点。这些问题包括无法使用现有的基础设施进行封装测试,当球体布局大于芯片尺寸时无法封装产品,以及由于需要将有缺陷的芯片封装在一起而增加的加工成本。由于扇出式封装WLCSP的这些优点,近年来这些封装的应用不断增长。 RDL再分配层 RDL(Redistribution Layer 再分配层) 技术指的是重新布线的行为。该技术的目的是通过添加额外的金属层来重新排列晶圆上已经形成的键合垫。下图显示了使用RDL技术将衬垫重新分配到边缘的中心衬垫芯片的示意图和横截面结构。RDL技术是一种晶圆级工艺,只重新配置焊盘,经过RDL的晶圆要经过传统的封装工艺来完成封装。  当客户要求在晶圆上进行独特的焊盘排列时,在封装过程中使用RDL技术重新排列现有晶圆上的焊盘比通过新的晶圆制造工艺更有效。此外,RDL技术也用于中心衬垫芯片的芯片堆叠。 倒装芯片 倒装芯片技术之所以得名,是因为在芯片上形成的凸起被翻转并附着在封装主体(如基板)上。它是一种电连接芯片和电路板(如衬底)的互连方法,就像传统的线键合一样。 倒装芯片技术由于其优越的电气性能,已经在很大程度上取代了电线键合。这有两个原因: 1. 可以电连接的I/O引脚不像线键合那样在数量或位置上受到限制, 2. 电信号传输路径也比线键接短。 金属衬垫的放置是一维的,而倒装芯片键合在与基板键合和焊料凸起形成时没有工艺限制。因此,利用芯片的整个侧面,金属垫可以以二维的方式排列,这使得金属垫的数量增加了。此外,形成凸起的衬垫可以放在芯片顶部的任何地方。此外,供电PAD可以放置在需要供电的区域附近,进一步提高电气特性。当将信息从芯片导出到同一封装球时,倒装芯片键合的信号路径比线键合短得多。它进一步提高了电气特性。  WLCSP和倒装芯片都在晶圆上形成焊球。虽然这两种技术都可以直接安装在PCB板上,但两者之间有一个根本的区别——焊料的大小。 使用WLCSP,其焊料球的直径通常为几百微米(μm),但在倒装芯片上形成的焊料只有几十μm。由于其体积小,在倒装芯片上形成的焊料通常被称为焊料凸点而不是焊料球,仅用这种焊料很难确保焊点的可靠性。WLCSP焊料球可以处理衬底和芯片之间热膨胀系数差异所产生的应力。为了保证焊点的可靠性,必须使用聚合物类型的下填充材料填充在倒装芯片凸起之间。下填充材料分散了凸点上的应力,保证了焊点的可靠性。 本文重点在于对比传统封装和晶圆级封装。除了本文中解释的半导体封装类型之外,还有很多种其他的封装类型。下一篇,我们继续讲解封装,但重点在于芯片堆叠和系统级封装,同时还将说明线键合和TSV之类的子类别。下一篇:半导体后端制造程之三:芯片堆叠和系统级封装 |