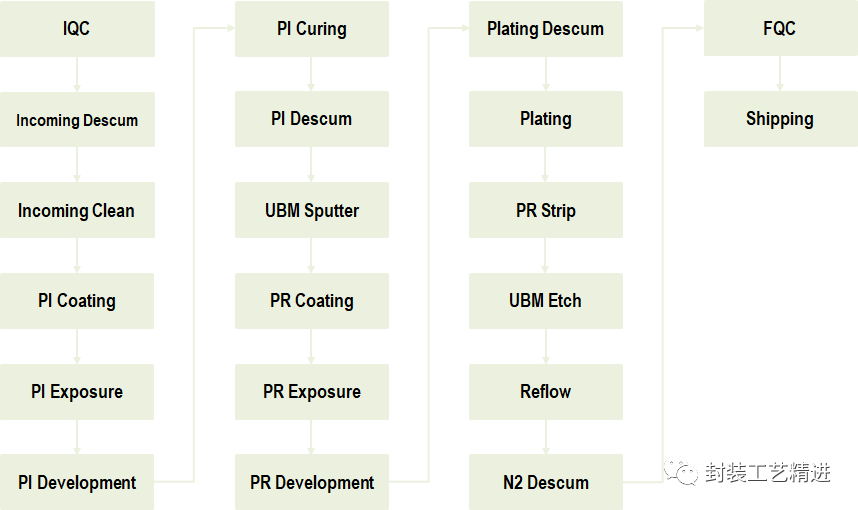

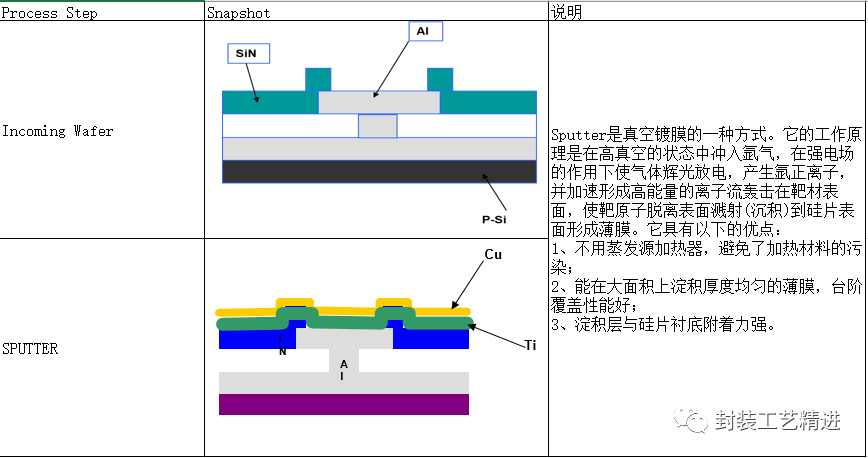

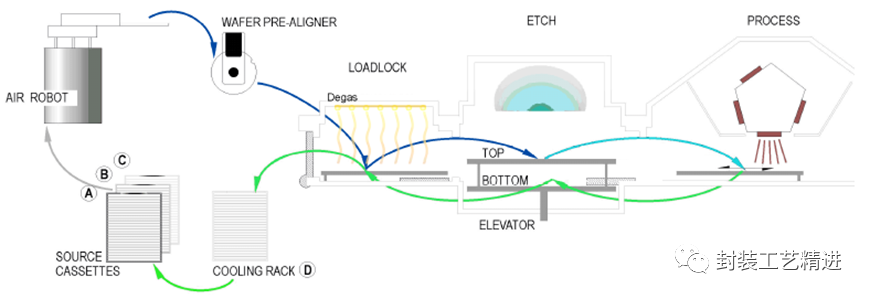

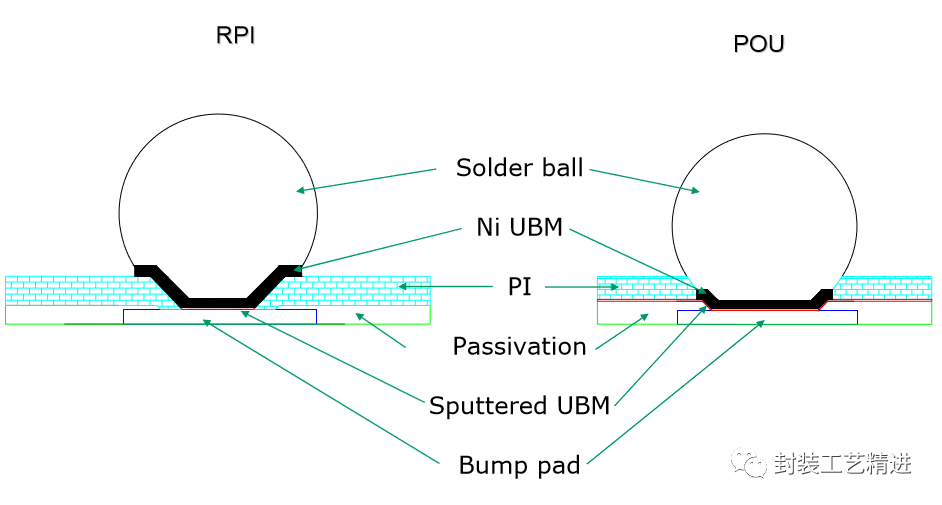

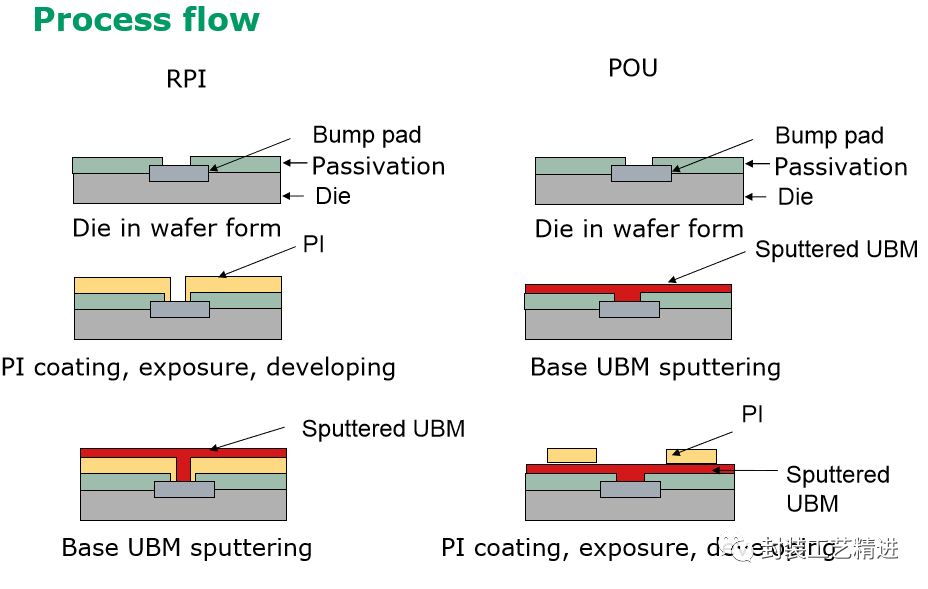

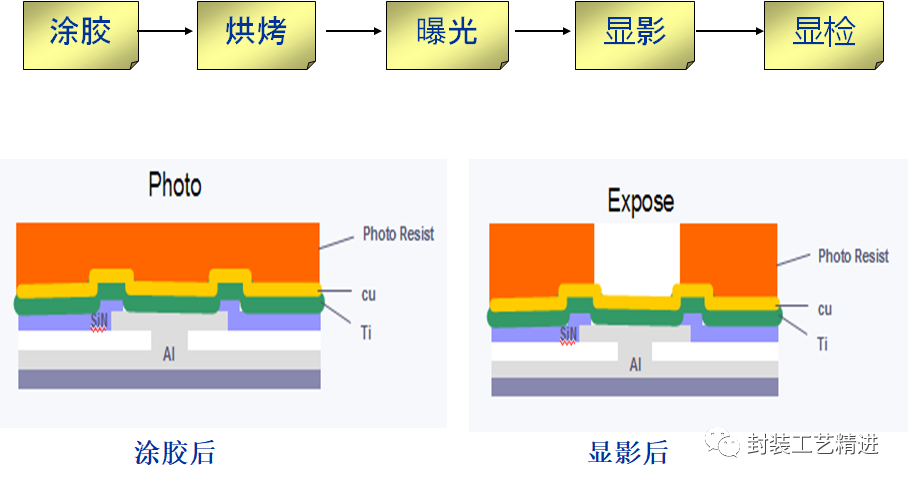

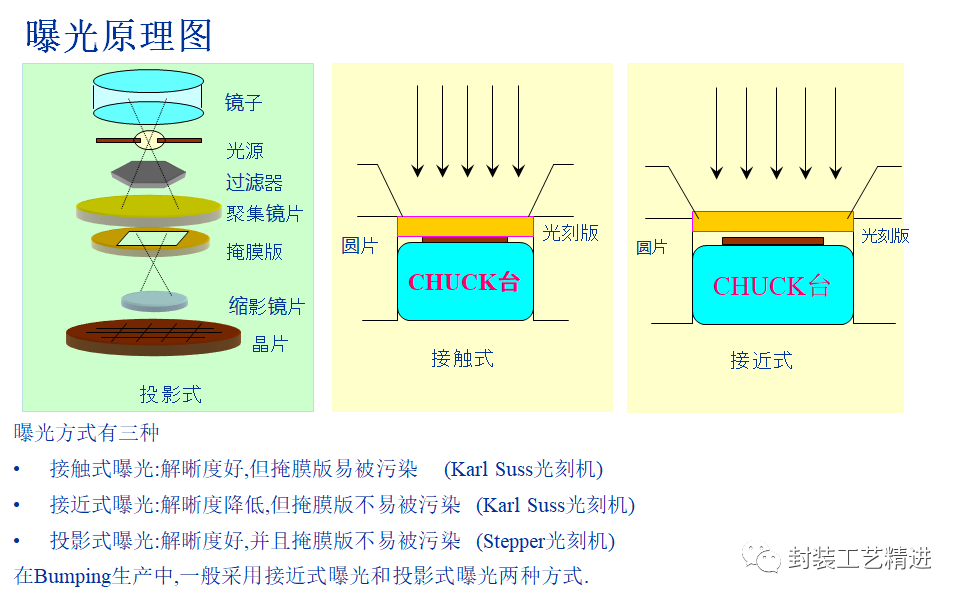

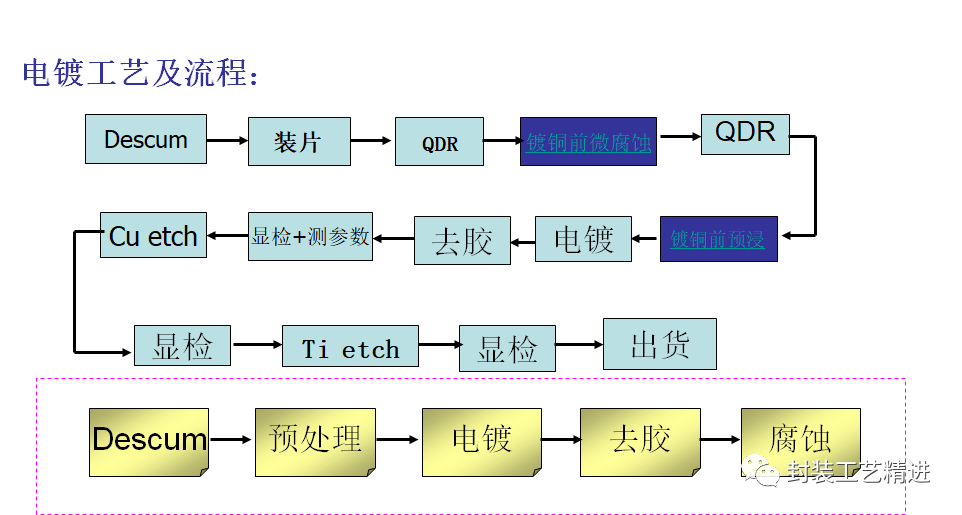

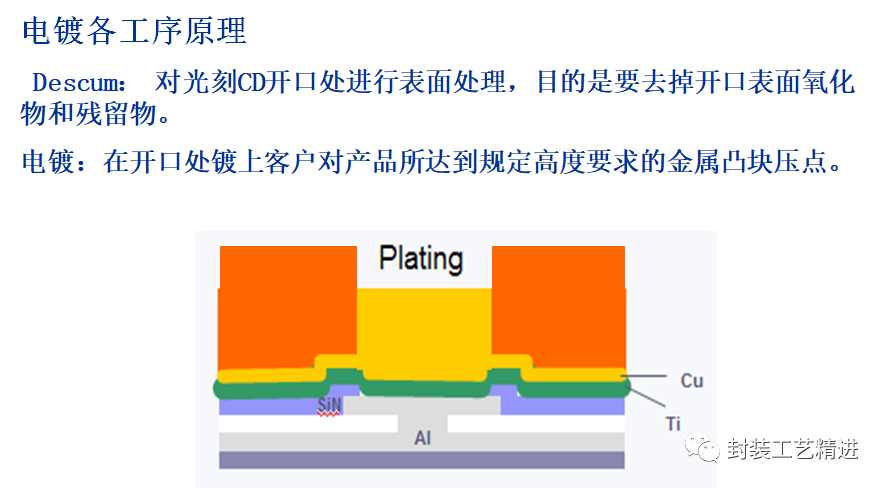

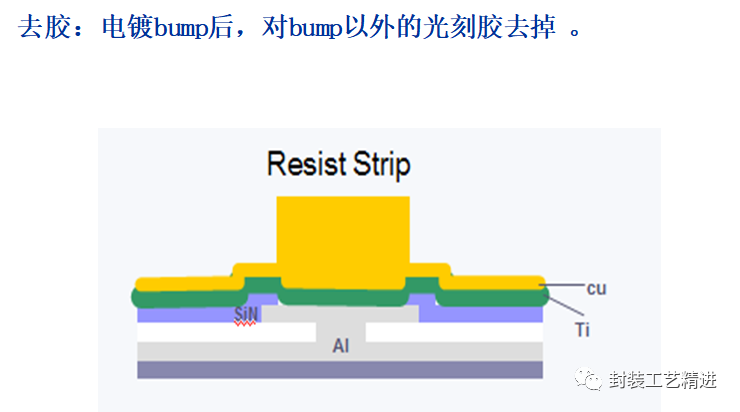

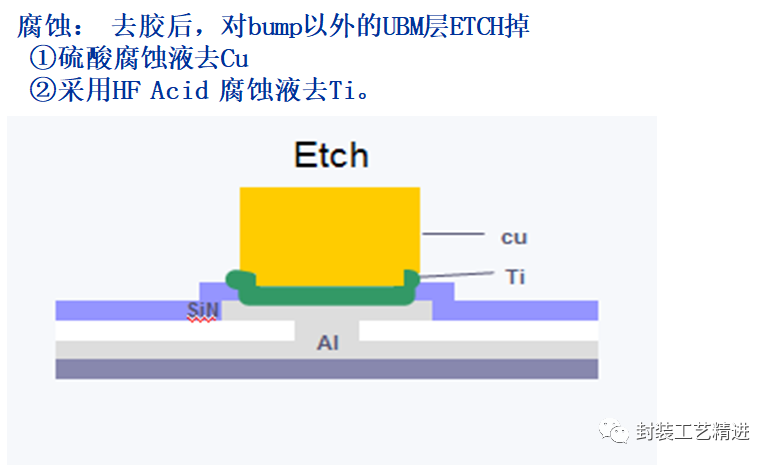

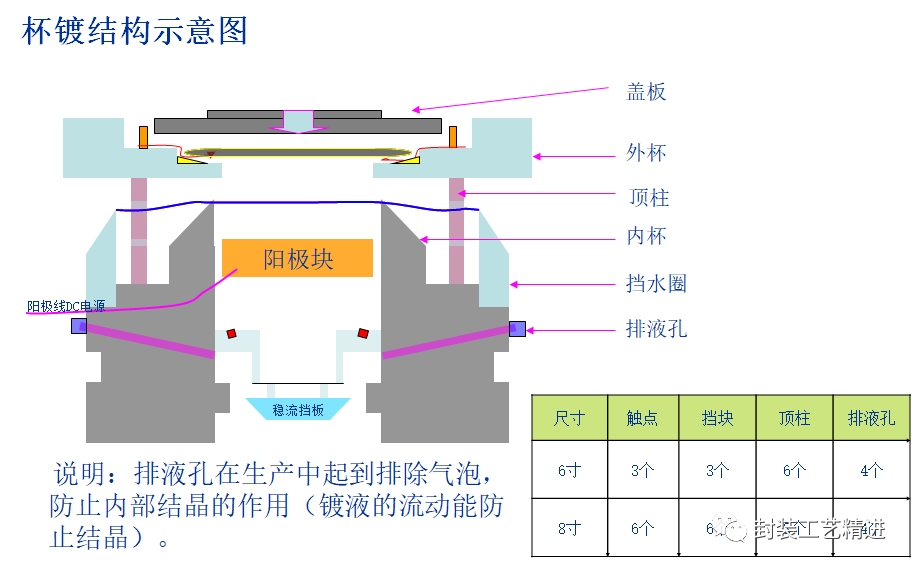

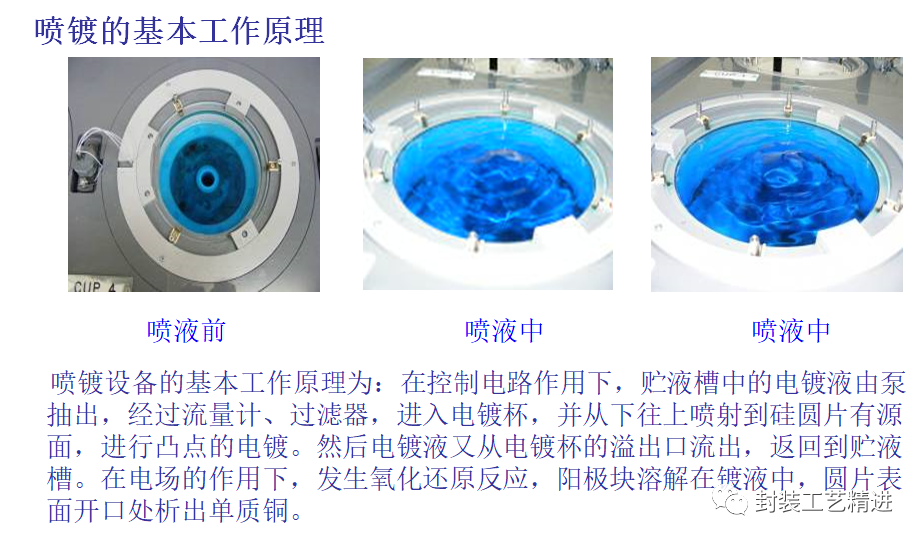

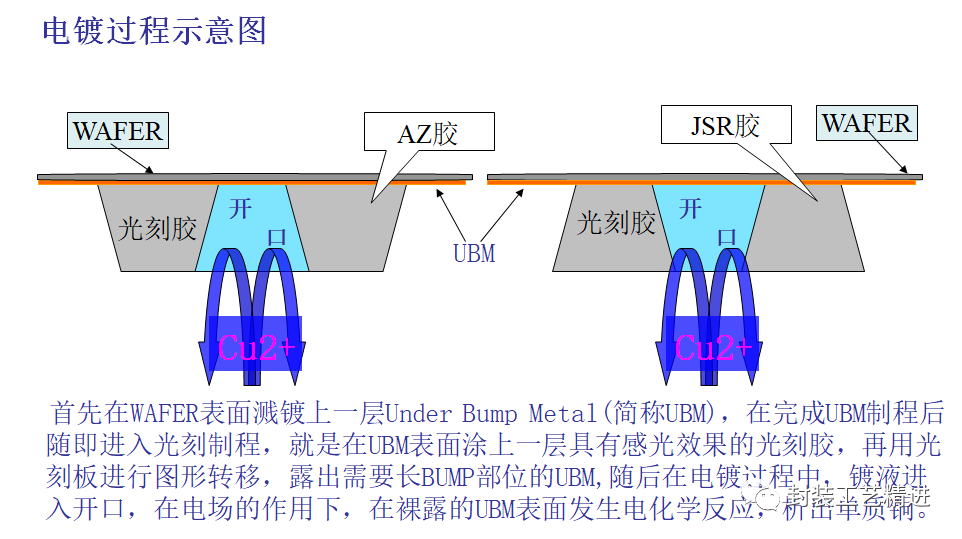

Bumping 制程流程 工艺流程介绍  Sputter 前的wafer 需要先清洗然后再溅射,如下是工作原理介绍 Pre-Clean 目的:去除Wafer表面有机物污染和颗粒; Pre-Clean用丙酮、异丙醇、水等三种溶剂: 丙酮是有机溶剂,能够溶解Wafer表面有机物,异丙醇能够溶解丙酮,同时又能以任何比例溶解在水中,最后通过纯水QDR,达到清洗Wafer,去除Wafer表面有机物污染和颗粒的目的。 使用超声波+有机溶剂清洗: 超声清洗有时也被称作“无刷擦洗”,特点是速度快、质量高、易于实现自动化。它特别适用于清洗表面形状复杂的工件,如对于精密工件上的空穴、狭缝、凹槽、微孔及暗洞等处。通常的洗刷方法难以奏效,利用超声清洗则可取得理想效果。对声反射强的材料,如金属、玻璃、塑料等,其清洗效果较好;对声吸收较大的材料,如橡胶、布料等,清洗效果则较差些。 采用超声波清洗时,一般应用化学清洗剂和水基清洗剂作为介质。清洗介质本身利用的是化学去污作用,可以加速超声波清洗效果。 溅射原理  Sputter原理 在充入少量Ar的Stepper腔内。靶材是阴极,Wafer是阳极。当极间电压很小时,只有少量离子和电子存在;电流密度在10’A/era数量极,当阴极(靶材)和阳极间电压增加时,带电粒子在电场的作用下加速运动,能量增加,与电极或中性气体原子相碰撞,产生更多的带电粒子;直至电流达到10A/era数量极,当电压再增加时,则会产生负阻效应,即“雪崩”现象。此时离子轰击阴极,击出阴极原子和二次电子,二次电子与中性原子碰撞,产生更多离子,此离子再轰击阴极,又产生二次电子,如此反复。当电流密度达到0.01A/era数量级左右时,电流将随电压的增加而增加,形成高密度等离子体的异常辉光放电,高能量的离子轰击阴极(靶材)产生溅射现象。溅射出来的高能量靶材粒子沉积到阳极(Wafer)上,从而达到溅射的目的。 在磁场的作用下,电子在向阳极运动的过程中,作螺旋运动,束缚和延长了电子的运动轨迹,从而提高了电子对工艺气体的电离几率,有效地利用了电子的能量,因而在形成高密度等离子体的异常辉光放电中,正离子对靶材轰击所引起的靶材溅射更加有效。同时受正交电磁场的束缚,电子只有在其能量消耗尽时才能落在玻璃上,从而使磁控溅射具有高速、低温的优点。 Sputter与BUMP的关系: Bumping工艺是一种先进的封装工艺,而Sputter是Bumping工艺的第一道工序,其重要程度可想而知。Sputter的膜厚直接影响Bumping的质量,所以必须控制好Sputter的膜厚及均匀性是非常关键。 UBM层厚度与元件功能的原理: 1、功率:功率越大膜层(UBM层)越厚 2、时间:时间越长膜层越厚 可以通过调节这两个因素来控制膜厚(UBM层厚度),使溅射出的膜层厚度达到客户要求。 UBM2种结构和流程   光刻工艺 光刻工艺光刻工艺原理和流程: 通过光刻将光刻版上的图形印刷到Wafer上,首先要在Wafer上涂上一层感光胶,在需要开口的地方进行高强光线曝光(紫外线),让光线通过,然后在经过显影,将开口处的胶去掉,这样就可以得到我们所需要的CD开口。 所谓的CD(criditle-dimensions)也即光刻的开口。 光刻工序中的曝光和显影它有着照相的工艺原理。   影响光刻质量的因素 *光刻胶膜厚度和质量。 *掩膜版的质量。掩膜版套准精度直接影响光刻的精度。 *曝光的平行度。曝光光线通过透镜应成平行光束,与掩膜版和胶面垂 直,否则光刻图形产生变形和或图形模糊。 *小图形引起的光衍射。光线通过细小间隙的图形边缘会引起衍射现象, 使应遮蔽部分的胶膜感光,显影后会留下一层薄的胶膜。 *曝光时间的影响。由于光的衍射和散射,曝光时间越长,分辨率越低。 *衬底反射的影响。 *正胶显影液温度对CD影响大。 *显影时间过长或太短。 *显影液配比不当。        电镀工序的质量控制 Bump高度制 1)温度的影响 温度对电镀的影响从表面现象上是很难被看出,但其对电镀的影响是比较大的,因为镀液中的离子的活性主要由温度控制(及离子交换的能量要由外界提供),温度升高,化学反应速度增加,在同样条件下镀层厚度较高,反之则较低。 2)镀液成分影响--添加剂的影响 镀液的主要成分为CuSO4+H2SO4,另外为调节电镀速度和产品品质在镀液中添加了一定含量的有机分子和微量离子,在电镀过程中受电场的驱动,化学反应在WAFER表面上连续发生。有机分子和微量的离子,例如光亮剂、整平剂以及铜镀液中的氯离子,在调解反应发生和影响金属生长上都起着非常重要的作用。光亮剂之类的有机添加剂可以提高离子成核的可能性,相对来说就是抑制了晶粒生长,这样可以得到晶粒细密或表面光亮的沉积层。整平剂之类的有机添加剂可以抑制圆片表面的尖端放电现象,减缓凸起点的晶粒生长,从而使圆片表面宏观上趋于平整,对降低表面的粗糙度有重要作用。 3)电镀时间的影响:电镀镀层厚度随电镀时间的增加而增加,在相同的电镀条件下,时间增加镀层厚度较厚,反之则较薄。 4)镀液流速的影响:电镀过程中镀液不断进行循环流动,保证接触圆片开口的镀液都是新鲜的镀液,如果流速不足,则会导致局部镀液浓度差异,影响电镀均匀性。 5)电镀电流:电镀电流等于电镀面积*电流密度,所以理论上在电镀面积相同的情况下电镀电流为恒定不变,电镀时间增加,通过的电量增加,电镀高度较高,反之则较低。 6)电流密度的影响:电流密度为25ASF为高铜镀液,低铜镀液的电流密度为17ASF。电镀液的电流密度在很大程度上决定了电镀过程中金属颗粒沉积的晶粒大小和速度,放慢金属沉积的速率从而更好的控制WAFER内的凸块高度的均匀性。 7)腐蚀工序的控制:腐蚀时间、腐蚀的流量、滤芯过滤效果、腐蚀液浓度、当过微腐蚀时会出现Bump脱落。 |