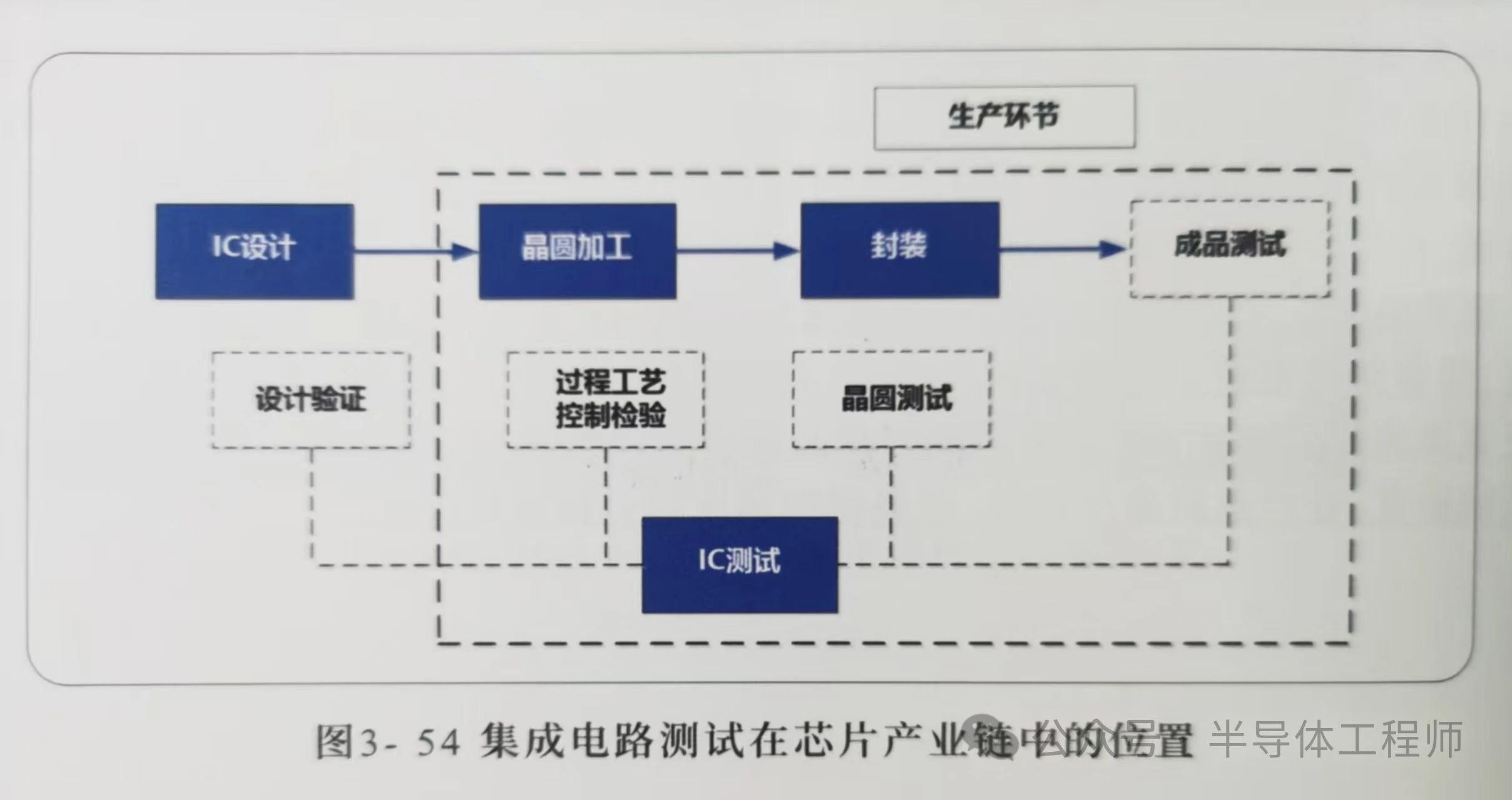

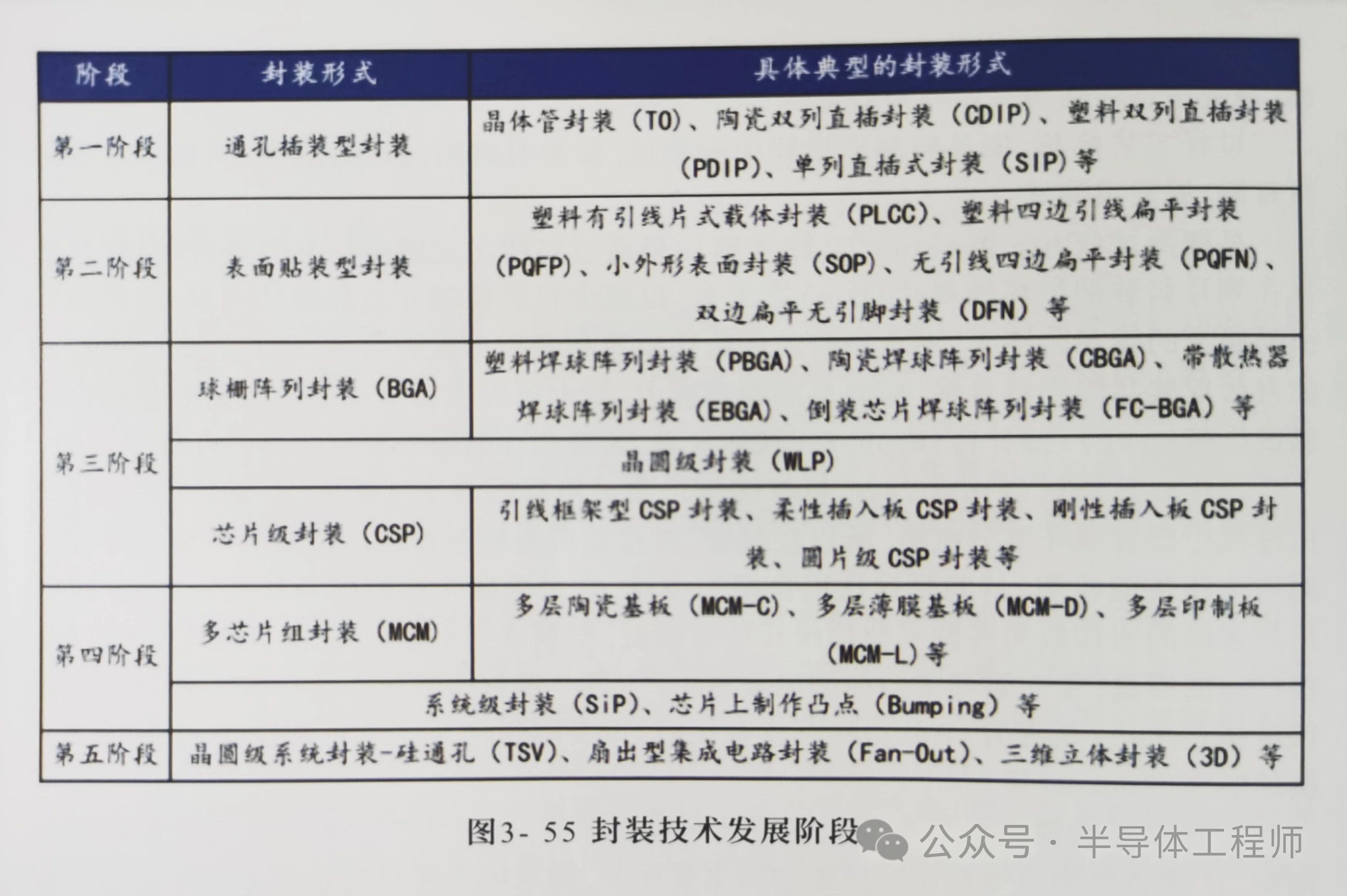

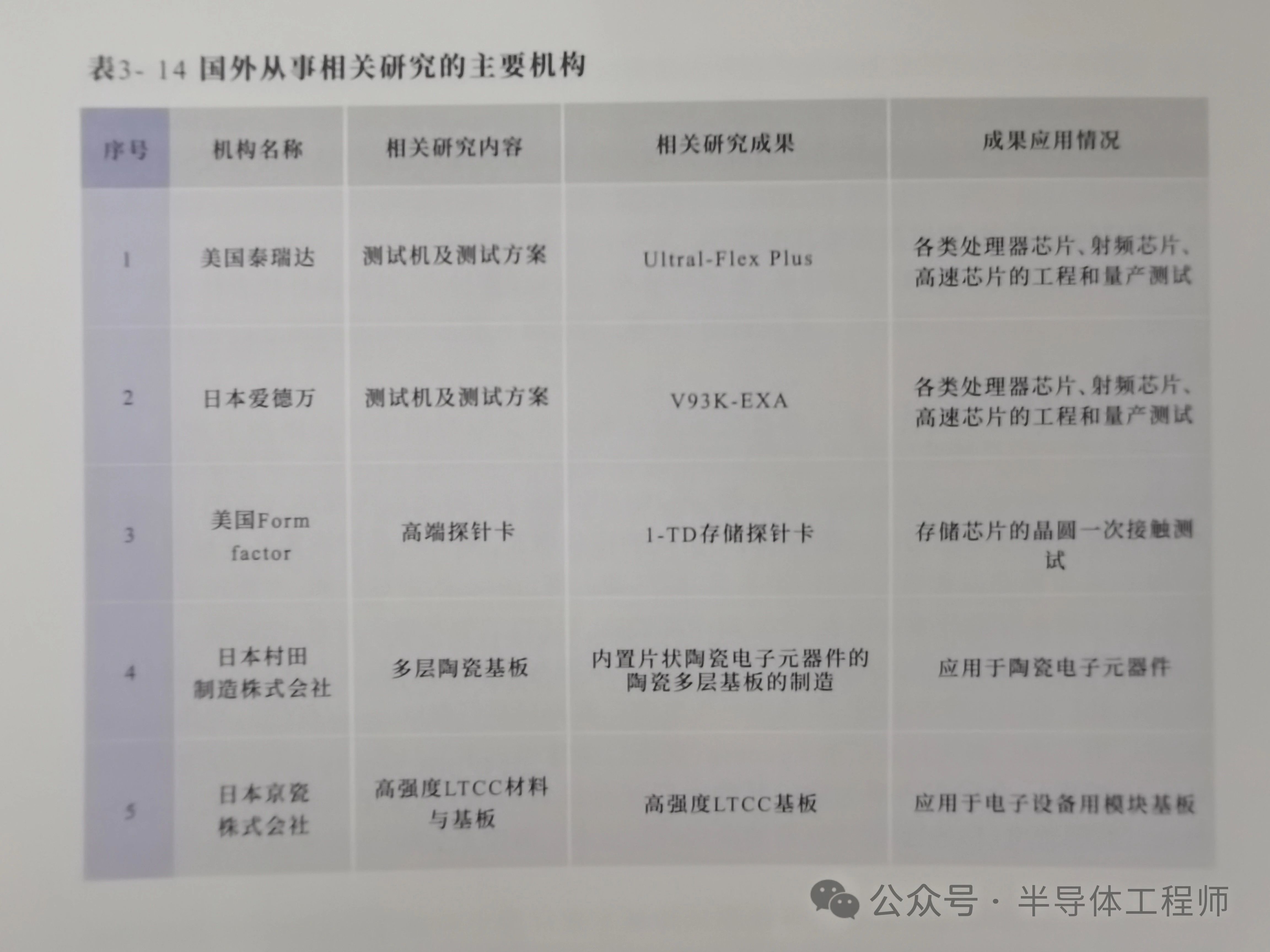

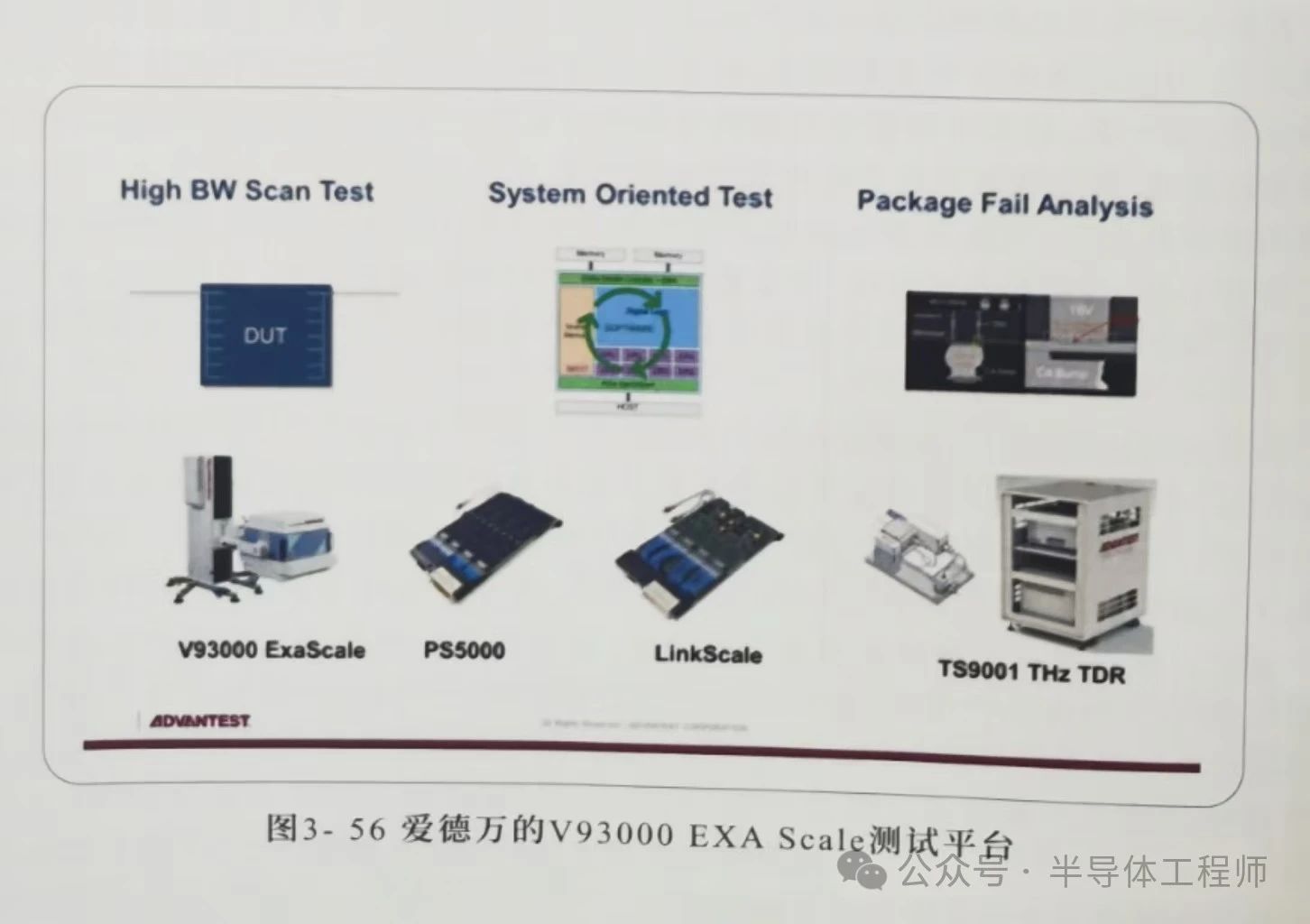

一、基本概念及分类集成电路测试是在集成电路制造过程中和制造完成后对集成电路芯片进行功能和性能验证的过程,以确保其质量和可靠性。集成电路测试的重要性在于验证集成电路是否符合手册上定义的规范,并确定集成电路正常工作的边界条件。它可以帮助集成电路制造商在量产测试时对每个集成电路进行半自动化及自动化测试,并生成相应的测试报告,以评估集成电路的合格率和不合格率。集成电路测试一般分为特性化分析、量产测试和老化测试。 特性化分析一般在芯片设计阶段进行,用于确定产品规格并明确产品正常工作的条件。可以使用仪器仪表或自动化测试设备(ATE)进行特性化分析。量产测试是在工厂的量产环境中进行的,对每个芯片进行自动化测试,生成测试报告以评估芯片的合格率和不合格率。而老化测试是为了验证芯片在长时间使用后的性能和可靠性。 集成电路测试通常使用特定的测试设备和测试方案来完成。测试设备包括芯片测试仪、测试夹具、测试程序等。测试方案包括测试用例设计、测试流程规划、测试数据分析等。 集成电路测试是集成电路制造流程中的重要环节,它能够确保集成电路的品质和可靠性,满足客户的需求,并推进集成电路技术的发展和创新。了解并进行集成电路的测试对确保集成电路质量和可靠性至关重要,同时也有助于提高产品的竞争力和市场价值。 (一)IC测试 IC(集成电路)测试位于产业链关键节点,贯穿设计、制造、封装以及应用的全过程。从整个制造流程上来看,集成电路测试具体包括设计阶段的设计验证、晶圆制造阶段的过程工艺检测、封装前的晶圆测试以及封装后的成品测试,贯穿设计、制造、封装以及应用的全过程,在保证芯片性能、提高产业链运转效率方面具有重要作用。  设计验证,又称实验室测试或特性测试,是在芯片进入量产之前验证设计是否正确,需要进行功能测试和物理验证 过程工艺检测,即晶圆制造过程中的测试,需要对缺陷、膜厚、线宽、关键尺寸等进行检测,属前道测试。 晶圆测试(ChipProbing,又称中测),是通过对代工完成后的晶圆进行测试,目的是在划片封装前把坏的裸片(Die)挑出来.以减少封装和芯片成品测试成本。同时统计出晶圆上的管芯合格率、不合格管芯的确切位置和各类形式的合格率等信息。这些数据能直接反映晶圆制造良率、检验晶圆制造能力。这一过程需要应用的设备主要包括自动测试设备(ATE)+探针台(Prober)+仪器仪表.需要制作的硬件是探针卡(ProbeCard)。 芯片成品测试(FinalTest,也称终测),集成电路后道工序的划片、键合、封装及老化过程中都会损坏部分电路,所以在封装、老化以后要按照测试规范对电路成品进行全面的电路性能检测.目的是挑选出合格的成品,并根据器件性能的参数指标分级,同时记录各级的器件数和各种参数的统计分布情况.根据这些数据和信息,质量管理部门监督产品的质量,生产管理部门控制电路的生产。这一过程所需应用的设备主要是自动测试设备(ATE)+机械臂(Handler)+仪器仪表,需要制作的硬件是测试板(Loadboard)+测试插座(Socket)等。 IC测试是确保产品良率和成本控制的重要环节.在IC生产过程中起着举足轻重的作用。IC测试是集成电路生产过程中的重要环节,测试的主要目的是保证芯片在恶劣环境下能完全实现设计规格书所规定的功能及性能指标,每一道测试都会产生一系列的测试数据,由于测试程序通常是由一系列测试项目组成的,从各个方面对芯片进行充分检测,不仅可以判断芯片性能是否符合标准,是否可以进入市场.而且能够从测试结果的详细数据中充分、定量地反映出每颗芯片从结构、功能到电气特性的各种指标。因此,对IC进行测试可有效提高芯片的成品率以及生产效率。 (二)先进封装测试 先进封装采用凸块等工艺,采用倒装等键合方式替代传统的引线键合。在缩短互连距离的同时提高1/O密度,具有更高的存储带宽和更好的散热效率。同时封装对象由单裸片发展为多裸片,芯片组合也由单类型、平面排布向多功能、立体堆叠演变,显著提高了封装空间利用率和芯片系统性能。封装技术发展阶段及代表封装形式如下图所示。 未来先进封装技术在整个封装市场的占比正在逐步提升,3D封装、扇型封装(FOWLP/PLP)、微间距焊线技术.以及系统级封装(SiP)等技术的发展成为延续摩尔定律的重要途径。  在传统的测试中,一块芯片通常在晶圆级测试层面的检测比较简单,在封装完成后会测试得比较完整。但先进封装里面可能包含存储、CPU、GPU多个芯片。但凡其中有一颗不好的芯片,就有可能拖累其他所有的芯片,使得昂贵的封装付之东流。为了避免这种状况,很多原本在封装之后的测试需要提前至封装前,比如原来在后面做的系统级测试可能要提前到晶圆测试,来保证整体的良率。另一方面,2.5D封装时,原来在板级互连芯片.在封装级互连意味着很多的互连要从板级移到封装级.这会带来芯片本身测试访问IO数的变少,对测试来说增加了挑战。因为测试需要大量的I/0去访问芯片。同时,由于芯片本身规模的快速上涨,以及新工艺需求的新测试类型的增加,测试需要的向量的总量有了大幅上涨。 针对以上挑战,先进封装的测试解决方案主要从结构化测试和系统级测试两个角度着手。结构化测试,即针对芯片内部缺陷的测试,常用的是Scan测试。但是2.5D和3D封装技术让Scan接口的引i脚数受限.追使Scan传输从原本的大量但低速的IO通道向更少的引脚数更大带宽发展。例如通过内部MUx(multiplexer,多路复用器)的方式将原本传输率100M提升到200M、400M或800M。或者进一步.通过高速接口(HSIO)的技术让传输测试向量速度能够提升到几个Gbps。与结构化测试主要针对的单个IP核不同的是,系统级测试针对的是芯片整体及IP核同IP核之间的交互部分,是对芯片在其应用工作模式下的测试。尽管结构化测试虽然能在单核层面做到高缺陷覆盖率,但对于复杂的芯片依然会有覆盖率的缺失。对于2.5D/3D封装,保证Die是KGD(KnowGoodDie)是非常必要的。 (三)晶上系统SoW测试 晶上系统SoW的可测性和测试技术相比传统芯片面临许多新的挑战。SoW的制造良率需要考虑两部分:单颗芯粒自身的良率和多芯粒封装过程的良率。为保证晶上系统SoW的良率,需要对每颗芯粒进行缺陷测试,并对芯粒封装过程进行良率测试。如果存在缺陷的芯粒在基板上集成,或者封装过程中 产生缺陷.整个晶上系统SoW将无法实现预期功能。 针对晶上系统SoW的测试.需要从单颗芯粒的测试技术和封装互连的测试技术两方面开展新的探索。针对单颗芯粒的测试技术,通过使用探针台结合单个芯粒的DFT(Design for Testing)结构进行测试。为了提升SoW的良率,还需要进行KGD(KnownGoodDie)测试以及基板互连测试。由于芯粒种类繁多,不同芯粒可能采用不同的接口协议、不同的1/O管脚速率约束以及不同的植球方式,因此需要对芯粒测试提供一个最大公约测试集,基于该测试集标准,所有的芯粒生产厂商均应提供符合该标准的测试向量。针对封装互连的测试技术.由于SoW中包含大量的芯粒间并行传输总线结构,先进封装工艺的良率问题可能导致某些互连总线发生桥接/短路故障,或者信号偏移率过大。无法满足高速数据传输的时序要求。SoW先进封装与传统PCB板级封装有显著区别,互连线或互连部件一旦发生故障,很难对其进行替换。因此需要研究并行传输总线结构的可测性设计和互连线层面的余设计,设计在线的互连线修复机制和数据传输协议修复机制。根据故障发生的模式,对数据发送和接收端口进行动态重配置,以保证接口功能和时序的正确性。 针对SoW的可测性,需要研究可测性设计结构将各个芯粒有效隔离,以提升SoW的鲁棒性。如果采用传统芯片菊花链式的可测性设计,一旦其中一个芯粒发生故障,整个可测性设计结构就无法正常工作,也无法准确定位缺陷位置。为此需要将关键信号或者线网直接连接到凸点植球,并通过基板连接到封装的引脚,便于对这些关键信号进行测试和观察。另外,还需要对传统的可测性设计结构进行改进,增加芯粒级内部信号状态的可测性。例如对于时钟和复位等信号,需要设置单独的锁相环DFT结构,使内部寄存器状态可以在单独的锁相环驱动下进行外部输出。同时,需要配置专门的模拟信号监测模块,用于监测各个芯粒内部的供电噪声和纹波。为了更有效地测试芯粒间的互连故障,还需要研究类似IEEE1149.1标准的回环测试,将互连总线两端的芯粒进行配对,形成回环,对数据发送端和接收端进行单独测试,从而更有效地定位互连总线故障。 在生产制造环节的测试之外,针对SoW整个生命周期的工作状态检测和可靠性也是待解决的关键问题。需要研究SoW生命周期管理技术,例如在芯粒内部或基板上配置传感器,监测器件参数偏移、供电电压以及环境温度,并根据芯粒的工况和老化情况,进行新的协议或时序配置,以延长集成芯片的使用寿命。同时,探索利用DFT中的余设计,对某些芯粒或互连线老化效应超过國值的部分进行替换或修复。 相比无源硅基板,有源基板能够实现更高的灵活性和可扩展性。如何对基于有源基板的SoW进行测试和可测性设计成为新的问题。由传统的JTAG测试结构扩展的IJTAG1687可以用于有源基板SoW的层次化测试。通过对TAP控制器的重配置,可以将每个芯粒配置成旁路模式或者测试模式。根据测试时机不同,IJTAG测试标准可以用于芯粒封装前的绑定前测试、封装过程中的绑定中测试,以及封装完成之后的绑定后测试。 二、国内外研究现状 集成电路测试的国内外研究主要涉及测试设备及方案、测试夹具、陶瓷基板几方面。测试设备主要指ATE测试机,它负责提供测试所需要的各类信号,包括电源信号、数字信号、模拟信号、射频信号等,同时负责抓取测试结果。测试夹具需要根据不同的测试机和待测电路进行定制,其主要作用是将测试机的资源和待测晶圆或者封装成品的pin连接,实现信号的传输。同时在测试夹具上根据测试需求设计特定的测试电路及方案。根据测试环节的不同,内容略有不同。在晶圆测试阶段,测试夹具主要为探针卡;在封装成品测试阶段,测试夹具主要为负载板(Loadboard)和测试座(Socket)。陶瓷基板具有热膨胀系数低,强度高,可满足高多层布线要求,在集成电路测试探针卡的空间转换器(ST)的大尺寸应用领域不可替代。 (一)国外研究现状 1)测试设备及方案 在ATE测试设备领域,美国泰瑞达(Teradyne)、日本爱德万(Advantest)、美国安捷伦(Agilent)和美国科休(Cohu)占据了主要市场份额。其中泰瑞达的U-FLEX系列,爱德万的V93K系列在国内国外的装机量非常大。这两个系列的测试机可以通过更换板卡的方式覆盖数字、模拟、射频等多种类型芯片的测试,同时因为其功能的齐全,资源充足,可以实现多site并行测试,大大提高了测试效率,降低测试成本。在存储领域,泰瑞达的Magnum系列和爱德万的T58系列因其资源较多、架构成熟、方案稳定,在韩国、日本、美国、以及国内的存储测试厂都有广泛应用。 泰瑞达目前在研发和推广新的测试系统一-Ultral-FlexPlus,该系统对整个测试架构和界面进行了大幅度调整,扩大了可测试区域,可以支持更多Site的并行测试,同时升级测试机板卡,通过更高密度的集成,增加板卡的通道数量,提升单个通道的测试能力.满足更加复杂的测试需求。 爱德万同样也在研发和推广新的系统V93K-EXA,该系统保持了与V93K系统的兼容的测试界面,确保了测试夹具的通用性。同时也通过更高密度的集成,在同样的面积内提供2~4倍的资源数量,满足了大规模芯片及多site并行芯片的测试需求。 2)测试夹具 测试夹具中的负载板设计及加工在国外主要由各大测试设备厂自行完成。也存在一些设计公司,它们为多家测试设备厂提供负载板的设计及加工服务,如美国的Pactron、Harbor等。 测试夹具中的测试座包含探针和外部结构,目前全球销售额较高的几家公司有韩国的ISC、日本的Enplus、韩国的Leeno等,这些公司可以根据芯片类型的不同定制不同的Socket.例如pogopin socket,这类是目前市面上用量较多的socket,可以支持常规芯片的测试。Rubber socket则广泛应用在DDR芯片的测试领域。同时还有开尔文Socket,同轴socket应对测试精度较高.测试速率较高的芯片。 探针卡主要分为悬臂式探针卡,垂直探针卡、MEMS探针卡,目前国外代表性公司有美国的FormFactor、日本的MJC、意大利的TPI等.为全球各类芯片的晶圆测试提供探针卡定制业务。 3)陶瓷基板 随着电子信息技术的发展,全球LTCC(LowTem.Co-firedCeramic)市场规模逐年上升。仅9年时间LTCC总产值便翻了一倍,从2010年的6.2亿美元上升到2019年的12.4亿美元.年均复合增长率达到8%。随着LTCC市场的稳步增长,海外企业形成寡头垄断格局。从全球LTCC市场的占有情况来看,排名前9的厂商占据近90%的市场份额,主要技术掌握在日本、美国和部分欧洲国家手中.产业集中度较高。以LTCC生产地区来看,全球第一大产区为日本,约占全球LTCC市场份额的60%.其次为欧洲与美国地区,约占全球LTCC市场份额的17%。从厂商市占率来观察,全球第一大生产厂商为日系厂商Murata(村田),全球市占率为30%,第二大厂商为日系厂商Kyocera(京瓷),全球市占率为16%,第三大厂商为德国的Bosch(博世),全球市占率为8%,其他大厂还有日本TDK(东京电气化学工业)、TaiyoYuden(太阳诱电)和美国的CTS(西迪斯)公司。日本厂商位于全球LTCC产品市场与技术的主导地位[74]。 大尺寸多层陶瓷基板在半导体测试领域主要应用于存储领域及图像传感器领域(CIS)。随着近年薄膜布线工艺的发展,进阶的ThinfilmMLC在SOC测试领域极有可能突破有机基板MLO的独占地位。从技术角度来讲,MLC基板技术是制作埋入式基板与集成LCR元器件的极佳载体,应用市场前景广阔。  (二)国内研究现状 1)测试设备及方案 华峰测控是国内最早进入半导体测试设备行业的企业之一,深耕半导体测试三十年。目前是国内前三大半导体封测厂商,模拟混合测试领域的主力测试设备供应商。旗下STS8200、STS8300等测试机.在中端芯片测试领域得到广泛应用。 台湾Chroma公司为国内在中端数字芯片测试提供了比较成熟的产品,诸如Chro-ma3380、Chroma3360等系列在国内各大封测厂的装机量及芯片设计公司装机量较多,并在中等复杂度的数字类芯片的测试领域,扮演了重要的角色。 国内同时还有大量公司进入该领域进行测试设备及测试方案的开发,例如杭州长川科技的CAT8290系列测试机、杭州加速科技ST2500/5000系列测试机、上海御渡半导体K8000系列测试机和合肥悦芯科技T800系列测试机.都已经在国内芯片设计公司及测试厂装机进行工程和量产测试。 2)测试夹具 国内做负载板的公司主要有上海泽丰、天津芯成测控、武汉精测等公司。其中,上海泽丰半导体科技有限公司是国内这一领域起步较早的公司,长期为国内头部的芯片设计公司长期提供多种测试机平台、超高速率(112Gbps)、高功耗(800w)的测试板,在技术、质量、交期等方面的能力已经接近国际领先水平。 国内制作测试插座的公司主要有上海捷策创、苏州法特迪、韬盛电子、深圳容微等。以上四家进入行业较早,各有特色。测试插座的最核心部件弹簧测试探针,而弹簧测试探针最核心的技术是精微加工和组装能力、涉及精微加工设备、经验、工艺能力缺一不可。这就导致大部分基座厂家探针都是从日、韩公司购买探针。仅有部分厂商比如先得利、木王、和林微纳等在研发和制作自己的探针。 国内在针卡领域起步较晚,当前较多的小型探针卡公司只能提供pin数较少、制作难度较低的悬臂式探针卡,高端探针卡公司较少。目前国内有上海泽丰半导体、苏州强一半导体可以为晶圆测试厂定制垂直探针卡及MEMS探针卡。其中上海泽丰半导体从底层材料研发开始,自主研发的2DMEMS探针已经广泛应用于大规模芯片的晶圆测试中,3DMEMS探针卡在存储芯片的晶圆测试领域也开始代替国外公司的产品,为了实现一次接触完成整片晶圆的测试,上海泽丰自主研发了陶瓷基板来代替有机基板,此种测试方案也可应用于晶上系统SoW基板测试。 3)陶瓷基板 我国的LTCC产业起步较晚,深圳南玻电子(2008年被顺络电子收购)是国内最早引入LTCC生产线的厂商,在2003年率先引进LTCC生产线以来,国内已建立数十条生产线,产业规模初步形成。目前我国的LTCC产业主要集中在珠三角和长三角地区,这两个区域的电子制造技术先进,并且上下游产业链配套齐全。近年来我国LTCC市场规模保持高速增长态势,从市场份额的集中度来看,我国LTCC行业集中度不高,顺络电子占比最大,但也仅为10.7%,而其他几家大企业如麦捷科技、振华富、风华高科占比都不超过5%。 目前国内关于LTCC领域的研究主要集中于LTCC原材料的国产化,LTCC设备的研制以及LTCC工艺控制上。材料方面,面向5G通信器件应用的新型低介电常数、超低介电损耗、稳定介温特性和优异耐压强度的LTCC材料目前在国内仍近乎空白。近年来,国内一些知名研究所和高校如清华大学、电子科技大学、中科院上海硅酸盐研究所、南京工业大学、华中科技大学等,在高性能LTCC瓷粉和生瓷带制备上取得了若干研究成果,还主要停留在基础研究和实验室小批量制作阶段,实现商业化的粉体材料较少。国内的产业界很少能实现材料、生瓷带、器件一条龙生产,缺乏研究院所与龙头企业的技术对接,导致无法将材料大批量生产、制成器件并实现终端应用。 在工艺和设备方面,为了保证产品的精度、可靠性以及提高生产效率,目前LTCC工艺已实现全自动化操作。将LTCC生产工艺与信息技术和智能技术深度融合,建立LTCC智能生产线,实现设计过程和制造过程的智能化是未来的发展趋势。目前我国LTCC生产线上采用的高精度自动化生产设备主要依赖进口。 LTCC生产涉及到的主要设备有切片机、冲孔机、印刷机、叠片机等,这些设备由日系厂商占主导,国内设备厂商主要有中电二所、四十五所等。未来需要大量的LTCC生产线来满足日益增长的产能需求,国内厂商也需要开发出更先进的工艺与设备来满足市场需求。此外,LTCC产品制备过程中涉及大量的工艺,每一步的工艺参数控制都会实际影响到最终产品的质量。未来,对于LTCC产品尺寸精度的控制和共烧匹配性的要求将会越来越高,这对LTCC产品国产化的工艺水平提出了很高的要求。  三、国内外产业发展进展 (一)战略进展 随着中美贸易战的不断加剧,美国逐年加大对中国集成电路行业发展的限制,2022年8月.美国《芯片和科学法案》法案由总统拜登正式签署实施,旨在支持美国本土芯片制造业的发展,同时禁止获得联邦资金的公司在中国大幅增产先进制程芯片,期限为10年。美国在限制我国在半导体领域获取国际资源的同时不断增加对我国的出国管制,大批公司被加入实体清单。同年3月,日本也决定修改部分商品出口贸易管制法令,将在出口管制清单中增加6大类(光刻、刻蚀、薄膜沉积、清洗、热处理、测试)共23项先进半导体设备 在此背景下.国家也逐步加大对集成电路行业的扶持力度。《2022年中国集成电路封测产业白皮书》对中国集成电路封测行业的发展现状、产业链发展格局及市场供需形势进行了具体分析,并从行业的政策环境、经济环境、社会环境及技术环境等方面,分析了行业面临的机遇及挑战。封装测试作为集成电路产业链中不可或缺的环节,一直伴随着集成电路芯片技术的不断发展而变化。 从《2023年半导体产业政策梳理与分析政策持续扶持,促进国内半导体产业发展》的报告中,我们了解到,自2019年以来,中国对集成电路产业出台了多项优惠政策,涵盖设计、装备、材料、封装、测试企业和软件等环节,显示出政府对集成电路产业的高度重视和发展决心。 (二)产业发展 根据集微咨询预测.2022年全球封装测试市场规模为815亿美元左右。汽车电子、人工智能、数据中心等应用领域的快速发展将推动全球封测市场持续高走,预计到2026年将达到961亿美元。未来,全球半导体封装测试市场将在传统封装保持较大比重的同时,继续向着小型化、集成化、低功耗方向发展。在半导体技术发展和新兴市场增长的带动下,附加值更高的先进封装将得到越来越多的应用,封装测试业市场持续向好口 其中高端消费电子、人工智能、数据中心等快速发展的应用领域则是大量依赖先进封装,故先进封装的成长性要显著好于传统封装,其占封测市场的比重预计将持续提高全球先进封装市场规模将从2021年350亿美元上升至2026年482亿美元,2021~2026年的CAGR约8%.其中2022年全球先进封装市场达到378亿美元,相比同期整体封装市场(CAGR=5%)和传统封装市场(CAGR=2.3%),先进封装市场的增长更为显著,将为全球封测市场贡献主要增量。 2022年全球委外封测市场中,行业CR5为64.52%,前五的企业中除安靠以外.其余四家均为中国台湾及大陆企业。其中排名前三的企业分别为日月光、安靠和长电科技,市场占比分别为27.11%、14.08%和10.71% 目前我国集成电路领域整体国产自给率较低,尤其是在半导体设备、材料和晶圆制造等环节,与国际领先水平差距较大.封装测试是我国集成电路领域目前最具国际竞争力的环节。近年来,以长电科技为代表的几家国内封测龙头企业通过并购重组国际先进封装测试企业,消化吸收并自主研发先进封装技术,在先进封装领域不断发力,现已具备较强的市场竞争力.有能力参与国际市场竞争。2022年中国大陆有4家企业进入全球封测厂商前十名,分别为长电科技、通富微电、华天科技和智路联合体,全年营收分列全球第3、第4、第6和第7位。目前国内集成电路封测企业呈现出百花齐放、百家争鸣的竞争格局。 同时国内还涌现出以伟测科技为代表的的独立第三方测试厂。从半导体封测的竞争格局来看,中国台湾地区和中国大陆地区处于领先地位,其中台湾地区有5家企业,市占率合计约41%;大陆地区有3家企业,市占率合计约20%。美国和新加坡各有一家企业,分别为安靠和智路封测,市占率为13.50%和3.20%。在全球前十大封测厂中,仅有京元电子一家是以独立第三方测试业务为主的企业,在全球委外封装测试市场中市占率约为2.72%。在台湾地区的产值中,全球最大的三家独立第三方测试企业京元电子、欣铨、格的占有率分别为12.95%、5.85%、4.79%,合计23.59%。就大陆地区市场而言,本土大头部独立第三方测试企业伟测科技、利扬芯片、华岭股份的市占率分别为1.49%、1.18%、0.88%,合计为3.56%。对标充分发展的中国台湾地区测试产业,中国大陆地区的独立第三方测试企业仍有较大的发展空间。 在半导体专用测试设备领域,我国集成电路专用设备行业市场目前主要由拥有较强的技术和品牌优势的国外知名企业所占据。面对我国巨大的市场需求和相对较低的生产成本.这些企业纷纷通过在我国建立独资企业、合资建厂的方式占领大部分国内市场。其中在测试设备行业,美国泰瑞达(Teradyne)、日本爱德万(Advantest)、美国安捷伦(Agilent)和美国科休(Cohu)占据了主要市场份额。2021年泰瑞达和爱德万仍是半导体测试设备龙头.两家公司销售额包揽整个市场的2/3:科休位居全球第三。而国内测试设备制造商长川科技和华峰测控经过多年的追赶也在市场上占有一席之地 其中.爱德万测试在2021年推出的新一代V93000EXAScale平台.能够轻松应对目前市面上所有主流的AI、HPC芯片的测试需求.同时可以避开出口限制。随着平台发布新的通用数字板卡PS5000.提供了最大5G的速度和远超100G以上的测试向量能力,非常好地支持了包含Scan-Over-HSIO在内的新Scan接口技术.满足了未来Scan测试演进的要求。对于ATE设备的系统级测试能力.爱德万测试在2021年推出的LinkScale板卡.是业界的一款创新的测试仪器.这块板卡里面内建了完整的主控能力,通过Link-Scake在ATE设备中加入面向系统级的测试功能。爱德万测试目前也在做失效分析方面的探索,随着3D集成成为微电子封装的主流.芯片的体积越来越小.结构更加复杂,层数更多。面对失效的情况.快速且精准地定位问题发生在哪里十分重要,且精准度往往需要达到微米级别。这对失效分析手段提出了挑战.也对故障高分辨率定位能力的需求逐渐增大。AdvantestTS9001太赫兹TDR系统.通过发出快速的脉冲波形并抓取回波,并通过分析来定位问题点.其分辨率达到了5um.达到了对2.5D/3D封装进行问题定位的要求.已经被很多客户采用。 1732514391000-20241125_13.59.51-6f2c25 华峰测控(AccoTEST)目前已形成STS8200和STS8300两大平台,覆盖模拟、数模混合、电源管理、功率器件及模块的量产测试,并销往全球十多个国家和地区,总装机量突破6000台。STS8300聚焦于SoC,应用领域遍布数据中心、高性能计算、汽车电子等领域,目前已有上百台装机量。 四、未来发展趋势分析 (一)行业发展趋势 随着市场的不断扩大和技术创新的发展,集成电路封测行业有望在未来几年内继续保持高速增长。 根据集微网的资料.从2013年至2021年,中国的集成电路封装测试行业销售收入从1099亿元增长至2763亿元。受宏观经济环境变化和芯片供应短缺困扰的推动,封装测试能力供不应求。在居家办公和诸如汽车自动化、网联化等领域兴起的背景下,预计这一增长趋势将继续。根据集微网的预测,预计到2026年将达到6727亿元。 (二)技术发展趋势 集成电路的未来发展趋势将体现在中小型化、低功耗和更高的集成性等方面,同时先进封装技术的快速进步也使我们看到了朝更高集成度方向发展的可能性。 中国封测头部厂家通过自主研发和兼并收购,已基本形成先进封装的产业化能力,并在关键技术(如Bumping、Flip-Chip、TSV和2.5D/3D堆叠技术等)上实现了与国际领先企业的对标。以长电科技、通富微电、华天科技为代表的国内企业,在推进高端先进封装技术更加成熟的基础上,继续提升BGA、PGA、WLP和SiP等先进封装形式的产能规模。 随着技术的不断发展和创新,更高级别的集成度,如晶上系统(SystemonWafer,SoW)会被广泛应用。SoW能将整个系统的功能集成在单个晶圆片上,这对于各种移动设备、物联网设备以及边缘计算应用非常重要。未来SoW将以更高的性能、更低的功耗、更高的集成度继续发展。 在先进封装产能持续增大的情况下,集成电路的测试技术发展可能会有如下趋势: 1.更高程度的自动化:随着设备成本的增加,测试的复杂性加大,尽可能地减少人力投入,提高生产线效率,降低测试成本,这一点变得越来越重要。 2.精度与精细化:随着制程技术不断向极限挑战,对集成电路的尺度、复杂性和功耗都提出了更高的测试要求,测试对精度和深入性的需求将持续增强。 3.AI应用的增加:人工智能技术在数据处理、故障诊断及预测等方面可以起到很大作用,有可能被更广泛地应用到集成电路测试中。 4.环保和可持续:随着全球环保需求的提升,推动节能减排,符合环保可持续发展的集成电路测试技术会受到更多的关注。 总的来说,集成电路测试是一个持续发展并不断创新的领域,目前和未来的技术发展将更注重效率、精度和环保,以满足日益增长的市场需求。 |