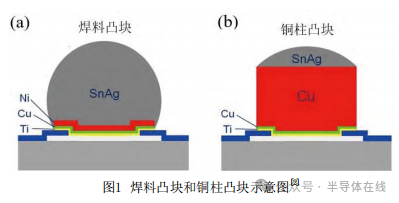

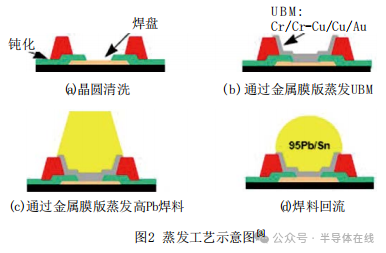

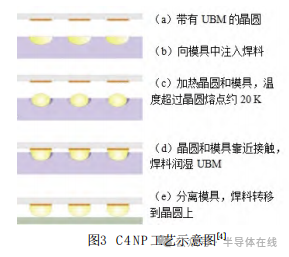

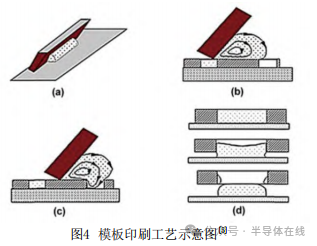

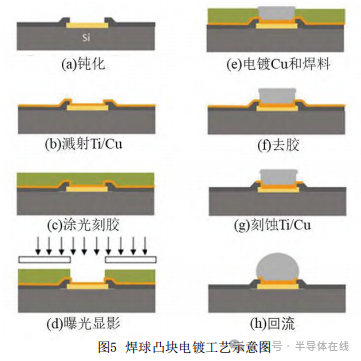

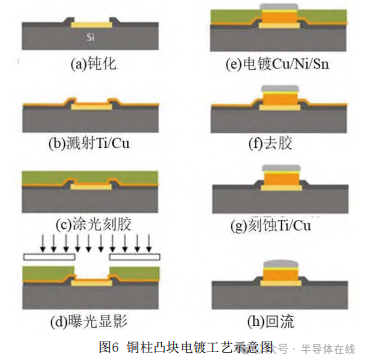

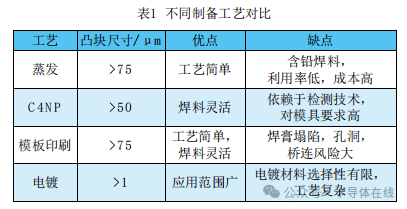

摘要倒装芯片是先进封装中的主流技术之一,而凸块制备工艺又是倒装芯片关键技术之一,随着消费类 电子产品朝着轻薄短小的趋势发展、芯片集成度越来越高、引脚数越来越密集,凸块制备工艺也在随之发展。凸 块制备工艺包括UBM、蒸发、C4NP、模板印刷和电镀工艺。随着芯片尺寸的减小,焊球凸块逐步向铜柱凸块发 展。同时还要应对细间距铜柱带来的共面性问题、应力问题和金属间化合物生长等可靠性问题。 随着电子封装技术的发展,成本低、响应快和 尺寸小的器件需求越来越大,包含倒装芯片(Flip Chip)技术的先进封装技术应运而生。在上个世 纪六十年代,美国IBM 公司基于可控塌陷芯片连 接(Controlled Collapse Chip Connection,C4)技 术开发倒装焊技术并投入应用。与传统的互联方式 不同的是,倒装芯片技术是在芯片的有源面形成焊 料凸块,然后将此面翻转朝下,使凸块与基板上相 对应的电极焊点互联。用凸点代替引线键合,电路 最短,可有效降低电感、电阻和寄生电容,减小信 号延迟和相互干扰,提升芯片性能。这种方式既能 缩小封装尺寸,又能增加引脚数量,实现高密度封 装,同时又具有良好的散热性和可靠性。晶圆级凸 点制备工艺可以有效降低生产成本,面对电子产品 向轻、薄、短、小而功能多样方向发展的趋势,有 着广阔的运用前景。近年来,倒装芯片已经应用在 三维封装、堆叠封装等高性能封装互联,并得到广 泛研究和快速发展。而消费电子越来越追求高性能 和轻薄化,封装尺寸随之在不断减小,封装密度在不 断增大,因此凸块间距一直在缩小,已经由500 μm逐渐向300 μm、150 μm、100 μm、30 μm及以下 的尺寸缩小[1],凸块制备也由焊球凸块向细间距铜柱 工艺转变。但同时由于凸块间距的不断缩小,带来 了底部填充、互联键合、翘曲、对齐、电迁移等一 系列挑战。 本文主要回顾了倒装芯片凸块制造工艺发展, 包括UBM(Under Bump Metallization,凸点底部金 属化)、蒸发、C4NP(C4新工艺)、模板印刷和电 镀工艺,以及技术的适用性和优缺点。同时简要介 绍了由于细间距和超细间距发展带来的部分挑战、 可靠性问题以及解决方式。 1 凸块制备工艺 如图1所示,倒装芯片凸块结构一般有焊料球和 铜柱两种。焊料球结构包括金属焊盘、UBM和球形 焊料合金。与焊料球不同的是,铜柱凸块下金属层 连接的是数十微米高的铜柱,然后在铜柱上沉积焊料帽。  常用的焊球凸块制备工艺有蒸发法、模板印刷 法、电镀法、微球法等多种方法。但主要还是以蒸 发、模板印刷和电镀这三种工艺为主,尤其是近年 来,印刷法和电镀法的应用尤其广泛。 1.1 UBM UBM处于凸块和焊盘中间,属于过渡层,起到 黏附、阻挡和润湿的作用,采用蒸发、溅射或者电 镀的工艺沉积。黏附层要求与Al焊盘有很好的黏附 性、接触电阻小、热膨胀系数近似、与钝化层有良 好的结合,一般选择Cr、Ti、Ti-W、V等。扩散阻 挡层要求能够阻挡焊料金属和焊盘相互扩散形成金 属间化合物,材料有Ti、Ni、Ti-W、Cu等。润湿层 要求与焊料有良好的浸润性,可焊性好同时不会形 成金属间化合物,还能保护下层金属不被氧化和污 染。常用的材料有Au和Cu。 1.2 蒸发工艺 最初IBM的倒装芯片凸块技术涉及种子层和 PbSn焊料的蒸发工艺,主要应用于C4技术。蒸发过 程包括通过金属掩膜选择性沉积UBM和焊料。如图 2所示,首先是清洗步骤,用氩离子清洗金属焊盘和钝化层的表面氧化物和其他残留物;然后沉积由 Cr、Cr-Cu、Cu和Au组成的下金属层,以此起到 导电、阻挡焊料扩散、润湿和黏附的作用;接着蒸 发含铅焊料,一般是高熔点(315 ℃)的95Pb5Sn和 97Pb3Sn;最后是在约350 ℃的氢气炉中回流形成球 形焊料。焊料的蒸发量,掩膜版的厚度和开口尺寸 决定最终的凸块高度。  蒸发工艺可以生产高可靠性的凸块。由于蒸气 压低、共晶铅/锡焊料无法蒸发,因此这种工艺只适 用于高铅焊料,但随着环保要求的提高,含Pb焊料 被逐步禁止使用,同时倒装芯片对低温焊料的需求 在增加,蒸发凸块技术的局限性日益明显。此外, 昂贵的蒸发器、金属掩膜的低寿命和蒸发料的废物 处理使这项技术的成本居高不下。蒸发过程中,焊 料95%以上沉积在蒸发器内壁和金属掩膜上,利用率 低于5%,而且清理成本较高。 1.3 C4NP工艺 为了满足焊料无铅化和倒装芯片低成本细间距 的要求, IBM公司于2004年开发了另外一种新型凸 点制备工艺,即C4NP,成功应用于300 mm晶圆无铅 倒装芯片凸块的大批量生产。工艺过程如图3所示, 首先需要制备出重复利用的玻璃模具,模具有圆形 凹槽,位置与金属焊盘镜像对应,凹槽形状和大小 决定了凸块的尺寸。将融化的焊料注入模具凹槽中并迅速凝固,检查所有凹槽均已被填充,同时制备 好带有相应UBM层的基板或者晶圆焊盘;然后把焊 盘翻转和玻璃模具对准,加热到回流焊温度以上, 凹槽中的凸点融化后转移到焊盘上。整个过程需要在氮气氛围中进行,防止氧化的发生。  C4NP技术具有多项优点,玻璃模具可以重复利 用,节约生产成本,适用于晶圆级凸块制备。对焊 料合金组分要求低,适用于多种焊料包括多组分无 铅焊料,甚至可以对焊料进行掺杂以减少锡晶须、 改善电迁移性能。可以扩展到精细凸块间距和尺 寸,50 μm间距已经得到验证。但该技术依赖于检 测技术,而且对玻璃模具的要求较高,其热膨胀系数 (Coefficient of Thermal Expansion, CTE) 需要与硅 晶圆的热膨胀系数匹配。 1.4 模板印刷工艺 焊膏模板印刷工艺也是较早用于凸块制造的技 术之一。首先在芯片的金属焊盘上制备UBM层,按 照设计的参数放置。如图4所示,焊膏被涂覆在模板 上,在刮刀的压力下随着刮刀向前滚动,填充到模 板孔洞中;分离模板后,焊膏会孔黏附在UBM;最 后通过回流工艺形成焊料凸点。  模板材料、加工技术和焊膏技术以及印刷参数 决定凸点质量的好坏。模板一般通过激光加工、化 学刻蚀或者电铸技术在焊盘位置形成孔。化学刻蚀 技术成本低但孔内壁多孔且粗糙,影响浆料用量。由于孔径过大呈锥形,使用化学刻蚀钢网印刷的最 小间距约为300 μm。激光切割是微电子封装行业最 常用的技术,可以实现模板更光滑精细的内部孔隙 侧壁。电铸工艺也是高质量、细间距模板制造的选 择,可以实现160 μm间距印刷。 焊膏由焊球颗粒、助焊剂、溶剂和触变剂等 组成。助焊剂可去除待焊表面的氧化物,隔绝空 气,从而防止进一步氧化,并改善液态焊料的润湿 特性。黏合剂和溶剂的作用是将焊粉均匀地分散到焊膏中,在印刷过程中保持焊膏的一致性,清洁待 焊表面,并在回流过程中固定倒装芯片器件。焊球 颗粒由焊料合金制成,常用的是多组分无铅焊料。颗粒的形状和粒度直接影响印刷效果,印刷间距越 细,要求焊球颗粒的平均粒度越小。除了焊膏,印 刷导电胶也是一种选择,可以实现100 μm以下间距 的印刷。同样的,好的印刷也离不开印刷工艺的优 化,尤其是刮刀速度、刮刀压力、钢网基板分离速 度和印刷方向等关键参数。 为了实现细间距印刷工艺,研究人员一直在不懈努力。通过优化焊膏成分、模板加工技术和印刷 工艺,早些年已经实现100 μm间距的凸点印刷。Baumgartner T等人用光阻模板代替传统的金属模板 实现100 μm以下间距均匀凸点工艺。近些年,Son Jihye等用一种新型无掩膜印刷方法开发了大容量焊 盘焊料(HV-SoP)技术,该技术用由树脂和焊料 粉末组成的特殊材料,在没有掩模的情况下轻松制 造均匀凸点,但工艺较为复杂。目前,印刷工艺参 数的优化由原来的实验进入到结合建立数学模型研 究的阶段。 模板印刷技术工艺成熟,效率高,成本低,产能大,可沉积多种焊料,包括无铅焊料和低温回流 焊料,适用于大规模生产。但焊膏在形成凸块过程 中,挥发性的有机溶剂会造成凸块内部空隙,大的 空隙会造成可靠性问题。焊膏在模板上的残留也会 影响凸块高度的一致性。印刷过程网孔堵塞也会造 成焊膏缺失。无法精细制造的模板限制了凸块的尺 寸和间距,难以满足100 μm以下的间距要求。这些 都限制了印刷工艺的适用性和可扩展性,只能用于 低端产品。 1.5 电镀工艺 1.5.1 焊球凸块电镀工艺 电镀技术是比较流行且应用广泛的技术,尤其 适用于细间距凸块的制备。如图5所示,整个过程 包括钝化、溅射UBM、涂厚光刻胶、曝光显影、电 镀、去胶、刻蚀和回流。在晶圆表面制备钝化层, 通过清洗去除表面氧化物和污染物,再溅射沉积Ti或 者TiW层作为阻挡层。阻挡层阻止铝焊盘和导电金属 层(一般是Cu或者其他金属)的相互扩散,同时还 能与Al、Si或者玻璃形成良好黏附。在阻挡层上沉积 Cu(或者其他金属)作为种子层,形成良好的导电 性能,以此形成UBM。接着旋涂光刻胶,根据凸块 的形状尺寸确定光刻胶的厚度。经过前烘、曝光、 显影、后烘过程形成需要的图形。然后在UBM上镀 上一层Cu,接着电镀焊料。电镀的方法是以晶片为 阴极,通过电镀槽施加静态或脉冲电流。为了电镀 出足够的焊料以达到目标,焊料要在光刻胶表面上 电镀约15 μm,以形成蘑菇状。然后剥离光刻胶, 刻蚀凸块间的UBM。在刻蚀过程中,要注意刻蚀不 完全的问题,还要减少对焊料的侵蚀,避免焊料体积的损失。刻蚀主要分为湿法刻蚀和干法刻蚀。湿 法刻蚀具有各项同性的特性,长时间刻蚀有侵蚀凸 块的风险。干法刻蚀一般采用离子束,具有各向异 性。最后是焊料回流,在惰性气体氛围中蘑菇状焊 料因为表面张形成球状。  1.5.2 铜柱凸块电镀工艺 电镀技术是一种选择性强、效率高的大晶圆应 用工艺,应用广泛,可扩展到细间距和300 mm大晶 圆应用,实现高可靠性高产量的需求。虽然工艺复 杂、合金灵活性低,但仍有较大优势,早已成为凸 块制造首选工艺。焊球凸块能够满足较高引脚密度 的封装,而且导电性能好,由于表面张力的作用, 可以帮助焊料与金属层的对准。但当50 μm以下间 距焊点出现后,焊球凸块会出现桥接问题,形成短 路。为满足细间距及超细间距的要求,铜柱凸块成 为主流技术之一,可以实现直径10~50 μm,间距 5~100 μm的工艺。如图6所示,铜柱凸块工艺和焊球凸块工艺基本 相同,只是用电镀厚铜取代了电镀焊料,最后形成 细高的铜柱。如果带有焊帽,还需要在铜柱上镀一 层薄的焊料帽并进行回流。  1.6 小结 表1对以上各个工艺进行了汇总对比。蒸发工艺 适用于含铅焊料,已经不符合当前发展趋势。C4NP 工艺由于主要依赖于检测技术,对玻璃模具要求 高,有一定的局限性。模板印刷工艺效率高,焊料 选择灵活,工艺简单,但不适用细间距。电镀工艺 应用范围最广,可以从大间距到细间距、超细间距 的应用,是目前主流工艺之一。  2 铜柱凸块面临的挑战 基于铜柱凸块优异的性能,一直以来备受关注,成为先进封装中的关键技术之一。随着低成本 厚光刻胶技术的出现,高性能产品的凸块技术迅速 由焊球转向铜柱工艺。与焊球相比,除了能满足细 间距封装外,铜柱凸块还有很多优点,比如有较好的 高度一致性、更低的电阻率(0.017 2 μΩ·m)、更 好的导热性(400 W/m·K)、更高的抗电迁移性能 和机械性能。但应力问题、翘曲问题和对位问题仍 是需要面对和解决的技术难点。 优化铜柱凸块封装的可靠性和成品率,克服由 于电镀参数不稳定导致的共面性问题是解决思路之 一。一方面是工艺控制,Huang J T等用类似于CMP 的抛光机来减少电镀不均匀的高度偏差,通过优化 抛光参数,整体共面性由7.5%降至3.0%,回流焊后, 达到1.0%。另一方面是尺寸设计,Liu W W等结合 仿真模型,设计凸块形状和尺寸。为了降低铜柱凸 块在低K电介层上因为应力造成的可靠性问题,带有 聚合物的凸块被Jung B Y等人提了出来。这种铜柱 带有聚合物内芯或者被聚合物包裹,可有效降低铜 柱在低K电介层上的应力,提升焊点在热循环测试 (Thermal Cycle, TC)下的寿命。目前,Qiu X等用印 刷的方法制备出直径20 μm、高30 μm的聚合物内 芯,内芯表面金属化后,最后制备出直径35 μm、 高35 μm的铜柱凸块。虽然这种铜柱凸块的电阻是纯铜柱的2倍,但在可靠性测试中表现出明显的优势。同时,Fu L等把有限元分析法应用到UBM尺寸和铜 柱尺寸及间距的设计优化上,铜柱凸块的设计应根 据有限元分析研究的指示和装配工艺窗口的考虑因 素来确定,以降低可靠性风险。铜柱凸块焊帽与铜 形成的Sn-Cu金属间化合物也是威胁其焊点可靠性的 因素之一,因此Yang C等在焊帽和铜柱间加入Ni阻 挡层,可延缓IMC的生长速度。Yang C等提出另外 一种方法,是通过热氧化在铜柱侧壁上形成一层氧 化铜以此抑制Sn-Cu IMC的生长。 3 总结与展望 自倒装芯片发明以来,受到了极大的关注, 获得了迅速的发展,其凸块技术已发展出蒸发、 C4NP、印刷、电镀等工艺。为了适应消费电子轻、 薄、短、小的发展趋势,凸块间距和尺寸也已经由焊球过渡到铜柱工艺。最初的蒸发工艺仅限于含铅焊料,但由于对环境问题的日益重视,含铅焊料已经被禁止使用。C4NP技术是一种凸块转移技术, 焊料选择比较灵活,模板可重复利用,但主要依赖于检测技术,有一定的局限性。印刷技术是焊球凸块的主流工艺之一,生产效率高,工艺成熟,仅限 于100 μm以上间距的应用,而且存在印刷空洞等问 题,适用于低端产品。以上工艺都无法扩展到细间距的应用,而电镀工艺既可以用于焊球凸块,又可以应用于铜柱凸块,可以扩展到超细间距,更大晶圆等应用领域。这些优势是电镀技术成为倒装芯片凸块制备的首先工艺。 随着芯片封装集成度越来越高,凸块间距越来越细,凸点直径朝着30 μm以下发展,一些问题和 挑战也越发明显。一系列可靠性问题等着去优化和解决,需要研发人员和工程师不断进行技术革新, 以满足日新月异的技术发展要求。 |