BMS(电池管理系统,Battery Management System)是用于监控和管理电池组的关键系统,确保其安全、高效和长寿命运行。BMS初见 1. BMS测试的核心挑战(来自踩过的坑) · “实验室完美,现场崩溃”: 早期依赖理想化测试环境,未模拟真实电池组的不一致性(如±5%容量偏差),导致均衡算法失效。对策:ATE必须支持电芯参数动态漂移模拟。 · “1%精度陷阱”: 客户标称±1%电压精度,实际要求全温域(-40℃~125℃)±0.5%。对策:ATE温箱内校准,每个温度点做增益/偏移补偿。 · “CAN风暴”: BMS在整车网络下可能被高频CAN报文淹没。对策:ATE需集成CAN压力测试(如500帧/秒突发流量)。 2. ATE测试架构设计(千锤百炼的配置)硬件黄金组合:· 电池模拟器:Keysight BT2152B(支持16串动态响应,μs级电压切换) · 故障注入单元:Pickering 40-190系列(模拟开路/短路/信号粘连) · 高精度DAQ:NI PXIe-4300(24-bit ADC,同步采样率>1MHz) · 环境模拟:Espec温箱+程控湿度发生器(支持-40℃~125℃循环) 软件核心要素: · 测试序列:LabVIEW + TestStand(模块化设计,支持FOTA后自动回归测试) · 数据分析:DIAdem自动生成CPK/GR&R报告(关键参数CPK>1.67) · 通信协议栈:Vector CANoe + CAPL脚本(支持UDS/OBDII/自定义协议) 3. 必测项与行业红线(客户Audit必查)

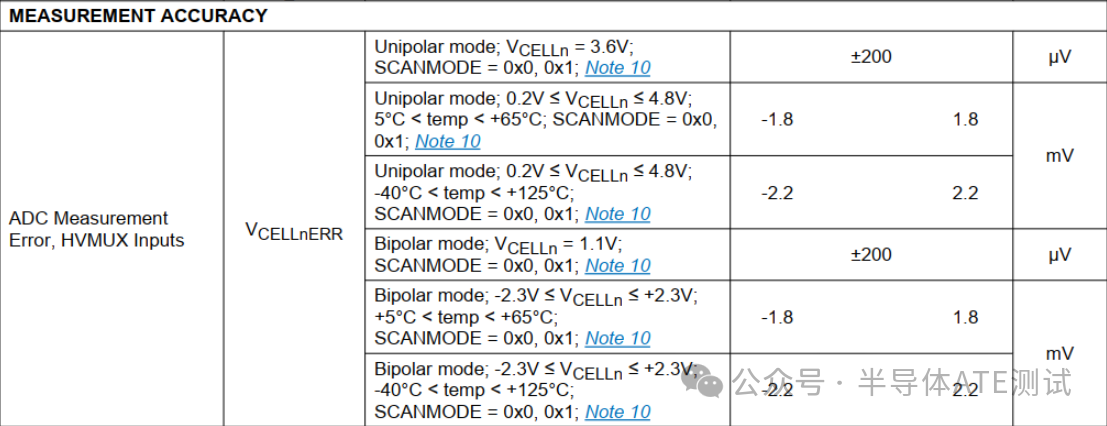

4. 高阶测试技巧· 暗电流杀手:在25℃下用pA级电流表测BMS待机功耗(>300μA即不合格),重点查MCU休眠模式。 · EMC隐藏缺陷: 在CAN线上注入100kHz~1GHz干扰,同时监测BMS的ADC采样值跳变(允许±0.5%偏移)。 · 寿命加速测试: 用ATE模拟电池老化(内阻年递增5%),连续运行2周等效8年寿命,提前暴露EEPROM写失效。 5. 给工程师的忠告· 不要迷信规格书:某德系客户要求-40℃启动,实际冷启动电流需预留3倍余量。 · 测试即设计:BMS的ATE测试覆盖率必须>98%(ISO 26262 ASIL D要求)。 · 数据是护城河:建立历史失效数据库(如某型号MOSFET在10万次均衡后失效)。 BMS又见 ATE高精度测试解决方案 1. BMS ATE的最大挑战:高压下的±1mV级ADC精度验证o 行业现状:· 高端BMS芯片(如ADI LTC6813)要求全电芯±1mV精度 · 16节串联时80V共模电压下,传统ATE电压施加精度普遍>±5mV o 根本矛盾: · ATE激励精度(Force) 必须 >3倍 待测ADC规格(Gage R&R法则) 2. 传统ATE的局限性

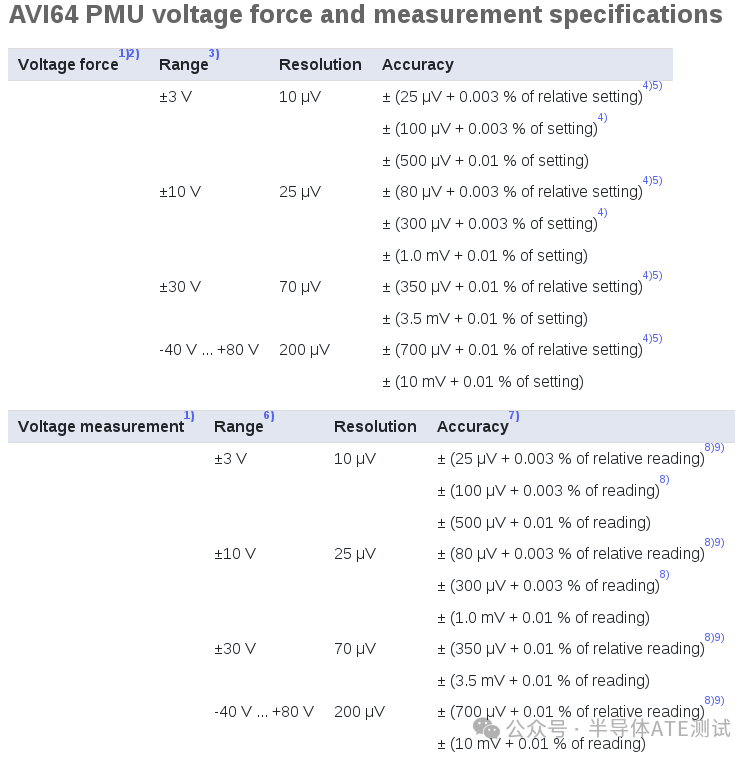

"直接用ATE测试头仪器满足±1mV精度,如同用卡尺测纳米结构" ——某德系车企《BMS验证规范》2023版 3. 高精度测量方案:Keysight 3458A的战术价值硬件配置: o 核心武器:Keysight 3458A 8位半万用表 基本精度:±0.1ppm(24小时) 关键优势: • 内置低热电势继电器(<0.1μV偏移) • 非线性误差<0.001% of range 系统集成:  速度与精度的权衡:

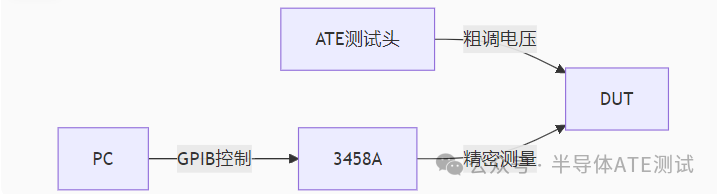

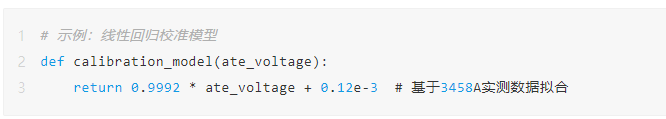

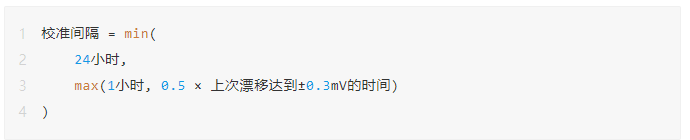

4. 混合解决方案(Force+Measure校准策略)步骤1:特性分析阶段(Char) o 每颗芯片测试时同步用3458A测量真实电压 o 建立测试头误差模型:  步骤2:量产校准策略 o 动态校准频率算法:  校准间隔 = min( 24小时, max(1小时, 0.5 × 上次漂移达到±0.3mV的时间) ) 行业实证数据:

o 问题: |

| 问题 | 数据佐证 | 解决方案 |

| 通道数不足 | FVI16仅16通道/卡 → 测16节电芯需1卡 | 多卡并联(成本↑300%) |

| 共模抑制比(CMRR)要求高 | 80V共模下需>140dB(实测FVI16仅120dB) | 外接高压隔离放大器(如AMC1306) |

| 动态响应差 | 阶跃响应时间>10ms(LTC6813要求<1ms) | 预充电电路+数字补偿算法 |

某美系车企项目因CMRR不足导致:

· 实验室数据:±0.8mV误差

· 实车工况(逆变器噪声注入):误差暴增至±15mV → 召回代价:$2800万

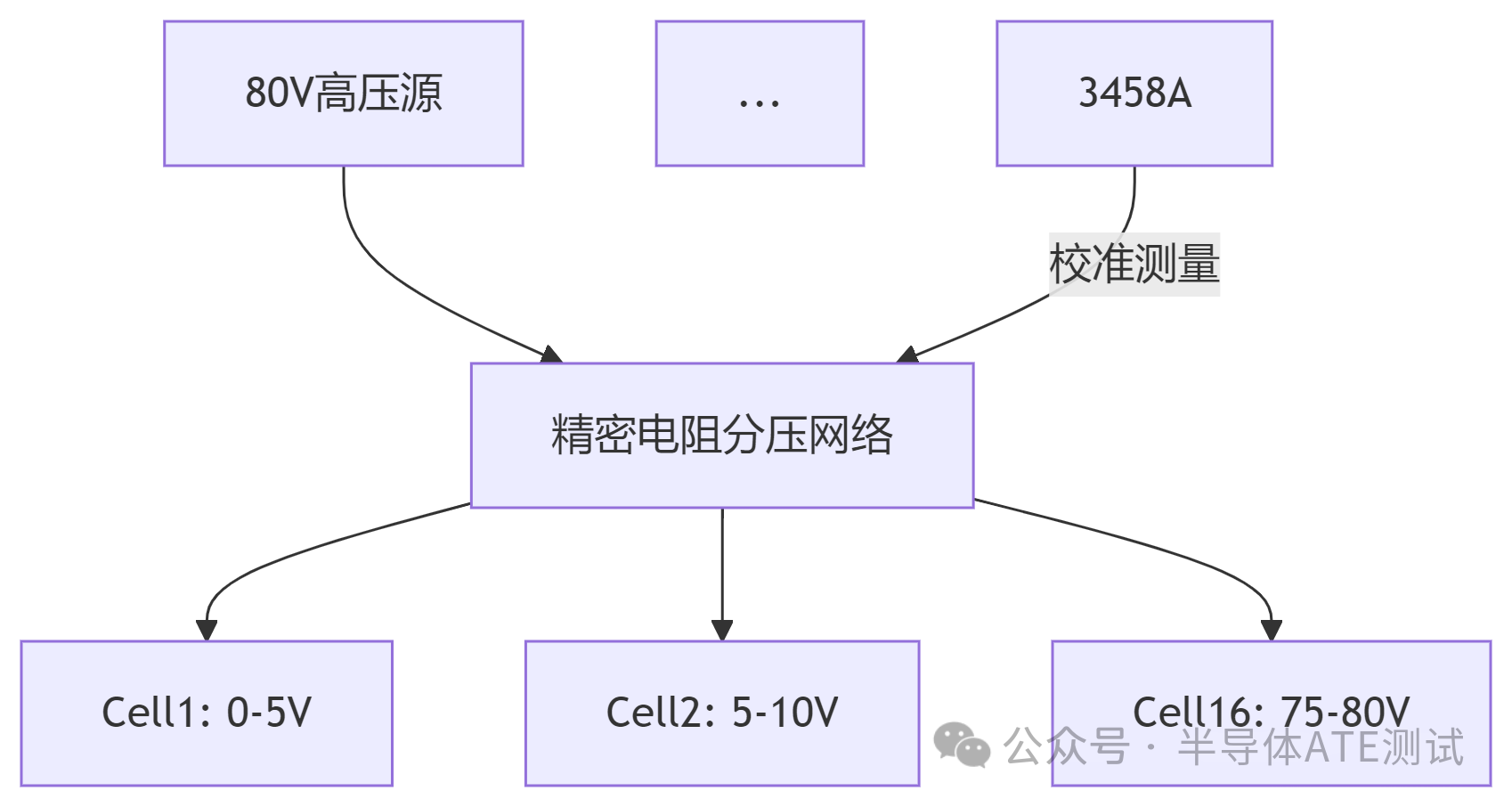

方案二:单电源+电阻分压方案(Single Source + Resistor Ladder)

▌ 系统架构

▌ 关键设计参数

1. 电阻选型

o 材料:Vishay Z201(温漂±0.05ppm/°C)

o 阻值:10kΩ/颗(功耗平衡 vs 噪声权衡)

o 匹配精度:<±0.01%(激光微调)

2. 校准策略

o 初始校准:用3458A测量每节点电压,建立分压比查找表

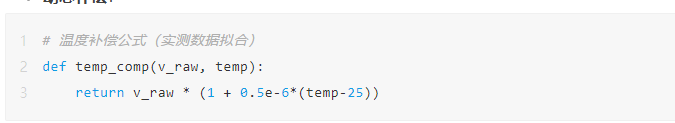

o 动态补偿:

# 温度补偿公式(实测数据拟合) def temp_comp(v_raw, temp): return v_raw * (1 + 0.5e-6*(temp-25))

▌ 量产优化技巧

o 测试时间压缩:

仅对±1%临界样品全通道校准

正常批次每50次测试执行1次全校准

o 故障预判:

监控分压电阻阻值变化率(>0.1%/月即触发更换预警)

▌ 方案对比决策矩阵

| 维度 | 差分源方案 | 电阻分压方案 |

| 精度(@80V) | ±1.2mV(受CMRR限制) | ±0.8mV(校准后) |

| 通道扩展成本 | $15k/16通道 | $3k/16通道(含电阻网络) |

| 维护复杂度 | 需定期校准隔离放大器 | 电阻网络免维护(MTBF>10年) |

| 适用场景 | 研发验证、A样测试 | 量产测试(>10k颗/月) |

▌ 给工程团队的终极建议

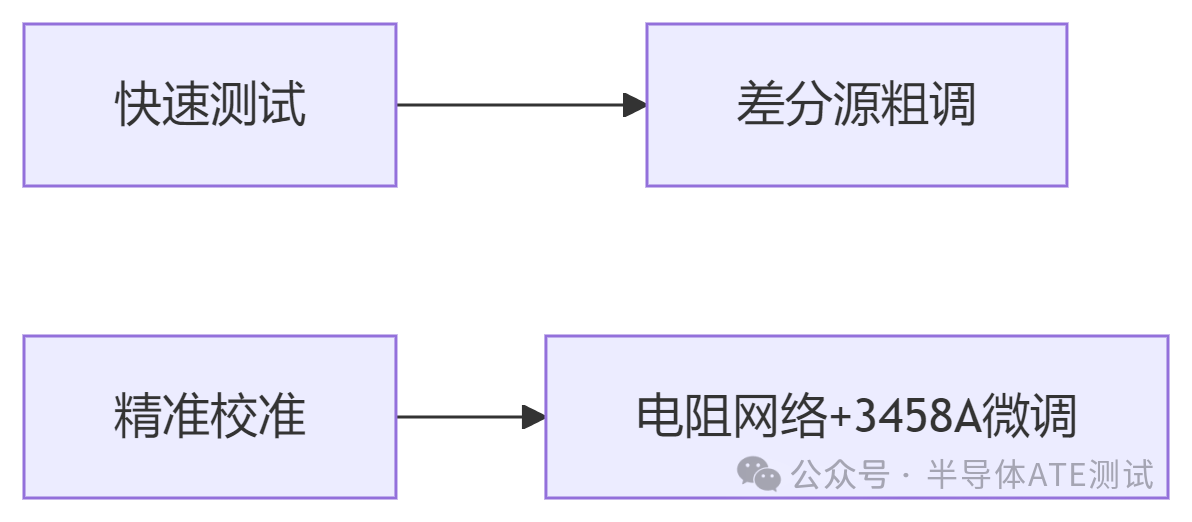

1. 不要盲目追求"完美方案"早期验证用差分源(灵活可调)

量产阶段切电阻分压(成本/可靠性最优)

2. 电阻分压网络的三大死穴

动态工况下分压比漂移(需注入1kHz纹波验证)

高压爬电风险(PCB间距需>2.5mm/kV)

接触电阻影响(采用镀金弹簧探针,压力>50g)

3. 混合方案新趋势

"在高压BMS测试中,最贵的不是仪器,而是因精度妥协带来的潜在召回风险"

最后一句,BMS测试的本质 ——

“在虚拟世界里杀死电池,从而在现实中拯救它”。