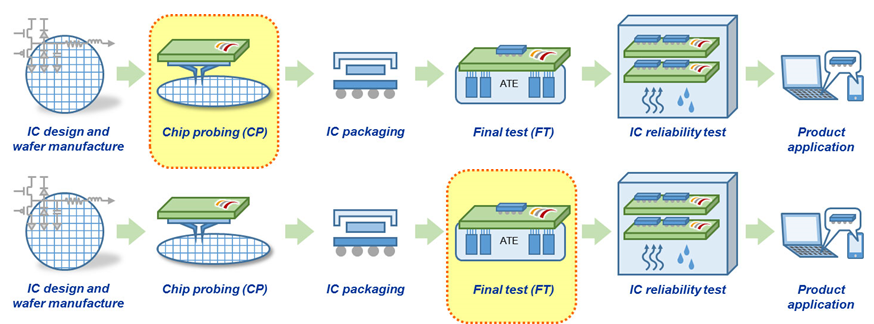

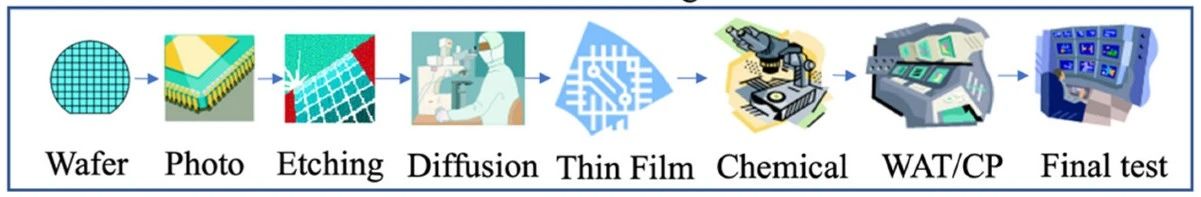

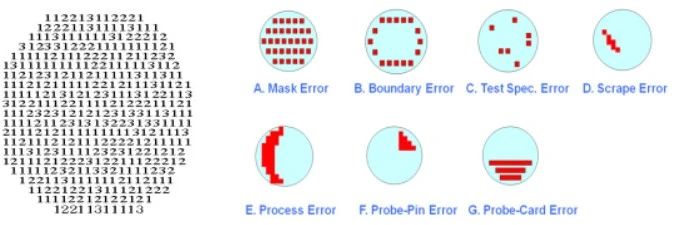

本文约7,000字,建议收藏阅读 CP测试(Chip Probing),也称为晶圆探针测试,是在芯片制造过程中,对尚未切割和封装的晶圆(Wafer)上每个裸片(Die)进行的电气性能和功能测试。其主要目的是在封装前识别和筛选出不合格的芯片,以提高生产效率和降低成本。CP测试可以检查晶圆厂的制造水平。现在对于一般的成熟工艺晶圆,许多公司省略了CP测试,以减少CP测试的成本。是否进行CP测试是封装成本和CP测试成本综合考虑的结果。 CP测试(Chip Probing),其主要重要性体现在以下几个方面: 1. 提高生产良率,降低成本: · 通过在晶圆级别对芯片进行电气性能和功能测试,及时发现并剔除不合格芯片,避免将有缺陷的芯片送入封装阶段,从而降低封装成本。 2. 确保产品质量和可靠性: · CP测试能够验证芯片的电气特性和功能完整性,确保产品在实际应用中的性能和可靠性。 3. 在半导体行业中的关键作用: · 作为半导体制造的关键环节,晶圆CP测试系统对于提升芯片品质、加速技术创新具有举足轻重的作用。 综上所述,CP测试在半导体芯片制造过程中扮演着至关重要的角色,是确保芯片质量、提高生产效率和降低成本的关键步骤。 #01 CP测试的定义 CP测试是指在晶圆制造完成后、芯片封装之前,对晶圆上的每个裸片进行测试。通过探针卡(Probe Card)与每个裸片的焊盘(Pad)接触,测试设备施加输入信号并测量输出响应,以验证芯片的电气特性和功能是否符合设计规范。测试内容通常包括电压、电流、时序和功能验证等。 1.1 CP测试在芯片制造流程中的位置 在芯片制造流程中,CP测试位于晶圆制造和芯片封装之间。具体流程如下: 1. 晶圆制造:通过一系列工艺步骤在硅晶圆上形成成千上万个裸片。 2. CP测试:使用探针台(Prober)和测试机(Tester)对晶圆上的每个裸片进行测试,筛选出不合格的芯片。 3. 芯片封装:将通过CP测试的合格裸片切割、封装,形成独立的芯片。  通过在封装前进行CP测试,可以有效地筛除不良裸片,避免将有缺陷的芯片进行封装,从而节省封装成本,提高生产效率。 1.2 CP测试和WAT测试的区别 在半导体芯片制造过程中,CP测试(Chip Probing)、WAT(Wafer Acceptance Test)各自具有独特的作用和特点。  CP测试(Chip Probing): · 定义:CP测试是在晶圆(Wafer)级别对每个裸片(Die)进行电气性能和功能测试。 · 作用:通过筛选出功能不良的芯片,CP测试有助于提高生产良率,降低封装成本。 · 测试内容:主要包括电压、电流、时序和功能的验证,如阈值电压(Vt)、导通电阻(Rdson)、源漏击穿电压(BVdss)等。 · 位置:位于晶圆制造和封装之间,确保只有符合基本功能要求的芯片进入封装阶段。 WAT(Wafer Acceptance Test): · 定义:WAT是在晶圆制造过程中,对特定测试图形(Test Key)进行的电气参数测试。 · 作用:通过监控各步工艺的电气参数,WAT有助于评估和控制晶圆的质量,确保制造过程的稳定性。 · 测试内容:主要关注晶圆本身的质量控制,如各工艺步骤的电气参数是否符合规范。 · 位置:贯穿整个生产过程,着眼于晶圆本身的质量控制。 各测试在生产流程中的作用: · CP测试:在晶圆级别筛选出不合格芯片,减少封装和测试的成本,提高生产良率。 · WAT:通过监控晶圆制造过程中的电气参数,评估和控制晶圆的质量,确保制造过程的稳定性。 综上所述,CP测试、WAT测试各自关注芯片制造过程中的不同阶段和方面,通过相互配合,共同确保半导体产品的质量和可靠性。 1.3 CP测试的目的 CP测试(Chip Probing),是芯片制造流程中的关键环节,主要目的是: 1. 筛选不合格芯片,降低封装成本: · 通过对晶圆上每个裸片(Die)进行电气性能和功能测试,及时发现并剔除不合格芯片,避免将有缺陷的芯片送入封装阶段,从而降低封装成本。 2. 评估器件和电路的电性能参数: · 在CP测试阶段,主要进行基础的电性能测试,如阈值电压、导通电阻、漏电流等。这些测试项目较为基础,且测试功率较小。 3. 检测芯片功能,确保设计符合性: · CP测试不仅关注电性能,还包括芯片的功能测试,确保芯片在实际应用中的功能完整性和可靠性。  通过在晶圆级别进行这些测试,CP测试能够有效提高生产良率,降低成本,确保产品质量和可靠性。 1.4 CP测试基本流程 CP测试(Chip Probing),主要用于在晶圆级别对芯片进行电气性能和功能测试。其基本流程包括: 1. 晶圆装载: · 将完成制造的晶圆(Wafer)放置在探针台(Prober)上,确保晶圆稳定且与测试设备对接。 2. 探针接触: · 使用探针卡(Probe Card)将测试设备与晶圆上的每个裸片(Die)连接。 · 探针通过微小的针脚与晶圆上的焊盘(Pad)接触,建立电气连接。  3. 执行测试: · 在测试设备的控制下,对每个裸片进行预定的电气性能和功能测试。 · 测试内容通常包括电压、电流、时序和功能验证等。 4. 数据分析: · 收集测试结果,分析每个裸片的性能数据。 · 识别出不符合设计规范的芯片,为后续的筛选和处理提供依据。

5. 标记和记录: · 对测试结果进行标记,通常使用激光标记或其他方式在晶圆上标注不合格芯片的位置。 · 记录测试数据和标记信息,以备后续追踪和分析。 通过上述流程,CP测试能够有效筛选出不合格芯片,降低封装成本,提高生产良率。 需要注意的是,CP测试主要用于基本的电性能和功能验证,对于复杂的功能测试,通常在芯片封装后的最终测试(FT测试)阶段进行。 此外,CP测试的难点在于如何在最短的时间内挑选出不合格的裸片,并进行有效的标记和记录,以确保后续处理的准确性和效率。 可以看出,CP测试在芯片制造流程中扮演着至关重要的角色,是确保芯片质量和性能的关键步骤。 #02 CP测试相关设备 在CP测试(Chip Probing)过程中,主要使用以下设备:

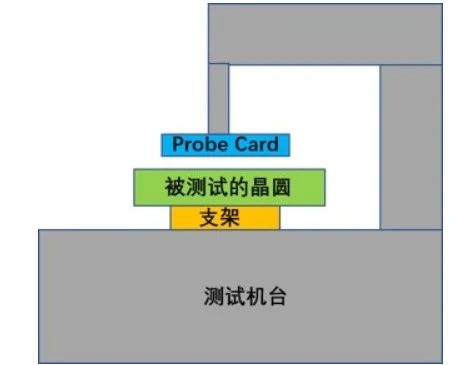

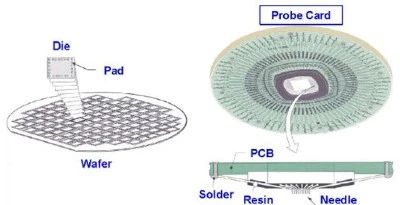

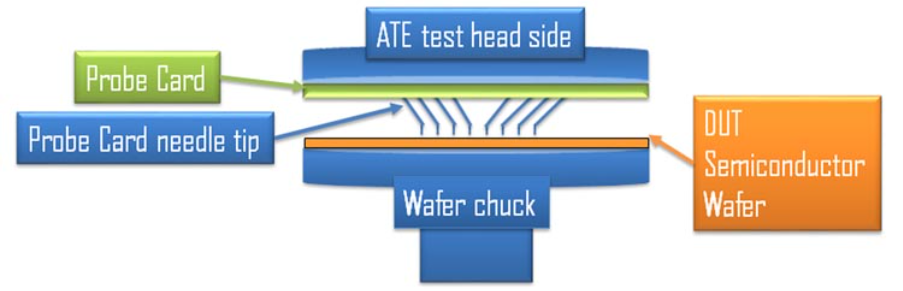

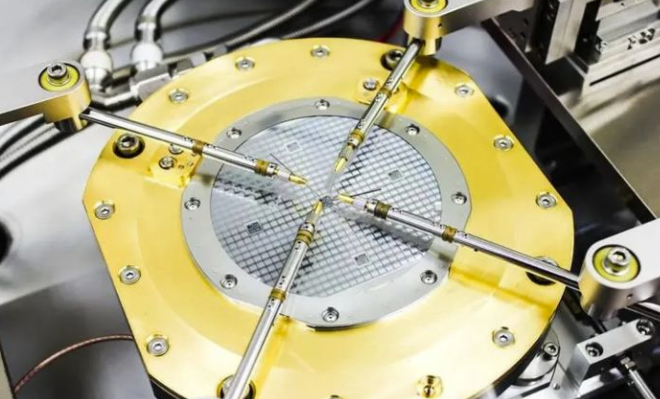

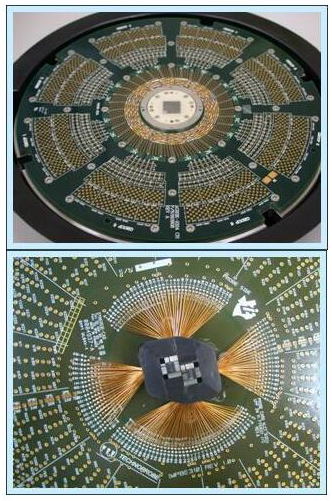

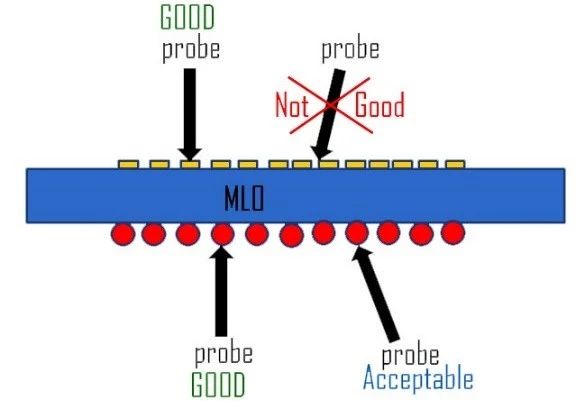

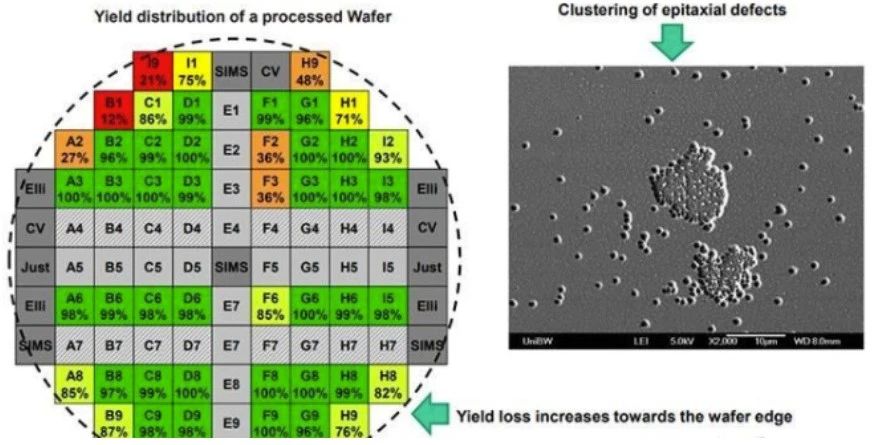

1. 探针台(Prober): · 探针台是一种高精度的机器平台,用于承载和移动晶圆(Wafer),确保探针卡(Probe Card)上的探针与晶圆上的每个裸片(Die)精确接触。  其主要功能包括: o 自动上下片:将晶圆放置在测试位置。 o 找中心:定位晶圆的中心点。 o 对准和定位:确保探针与裸片的精确对接。 o 移动:按照设定的步距移动晶圆,以逐一测试每个裸片。 · 探针台的精度要求极高,通常需要纳米级的定位精度,以确保测试的准确性。 2. 探针卡(Probe Card): · 探针卡是根据每颗芯片的电路和测试要求定制的测试板,用于实现自动测试设备(ATE)与芯片引脚(Pad)的电气连接。  探针卡上有许多电路和铜线,可以简单地理解为测试机将待测试的电压加到探针卡的针脚上,然后通过卡内部的电路进行稳定和转换,最后传输到第二张图中间的银色针脚上。然后通过这些非常、非常细的针脚(注意,此时芯片尚未封装,所以没有引脚,只有焊盘,可以说这些探针是刺入焊盘的)刺穿芯片的引脚。就这样,机器将所需的测试电压加到芯片上进行测试。 晶圆测试通常进行多次,例如在室温下测试基本功能(通常称为CP1或排序1),在高温烘烤后再进行测试(通常称为CP2),以及在客户期望的条件下再次测试(CP3)。当然,这些顺序在每个系列中都有所不同,但过程是相同的。一些小问题由于测试成本问题,会省略CP2和CP3,只进行CP1。 · 其主要组成部分包括: o 控制卡(PCB):用于固定和连接探针。 o 探针:与芯片引脚接触,传递信号。  · 探针卡的设计需要根据芯片的引脚排列、尺寸、间距等参数进行定制,以满足特定产品的测试需求。 3. 自动测试设备(ATE): 晶圆越靠近边缘,其上的裸晶(一个小方块,即未封装的芯片)越有可能失败。随着芯片尺寸的增大,测试变得更加复杂。自动测试设备(ATE)应运而生。  · 自动测试设备用于为芯片测试提供所需的电源、信号和功能向量,并接收芯片的输出反馈信号以判断结果。 · 其主要功能包括: o 生成测试信号:提供输入信号以激励芯片。 o 信号处理:对芯片的输出信号进行采集和分析。 o 结果判定:根据预设的标准判断芯片的合格性。 · ATE设备通常具有高精度和高速度,以满足大规模生产的需求。 ATE设备可进行以下测试: · 直流参数测试 主要包括以下测试项目:连续性测试(也称为开路/短路测试),主要检查芯片引脚及其与机器连接是否完好。其余的测试项目是检查直流电气参数是否在一定范围内。 · 连续性测试: · 漏电测试(IIL/IIH) · 电源电流测试(IDDQ) · 其他电流/电压测试(IOZL/IOZH, IOS, VOL/IOL, VOH/IOH) · LDO、DCDC电源测试

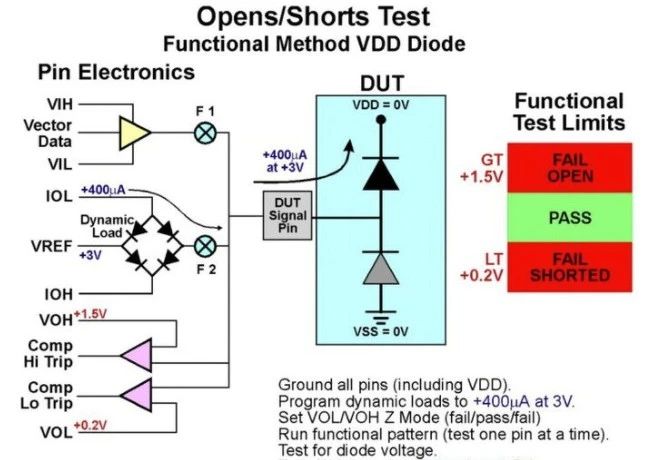

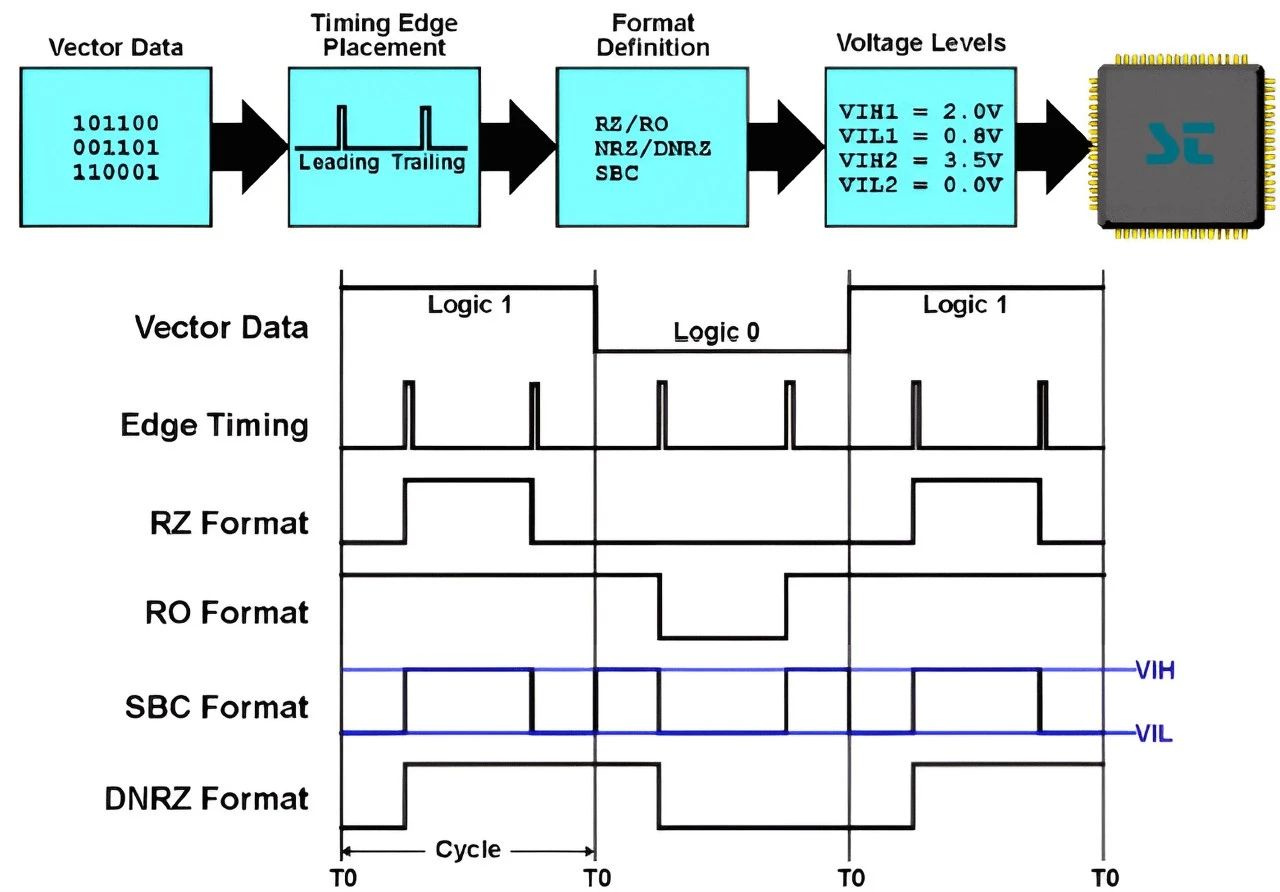

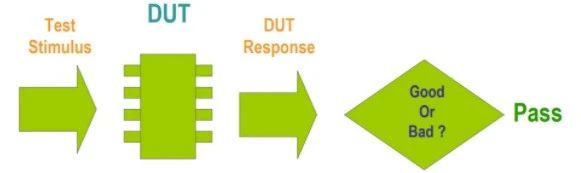

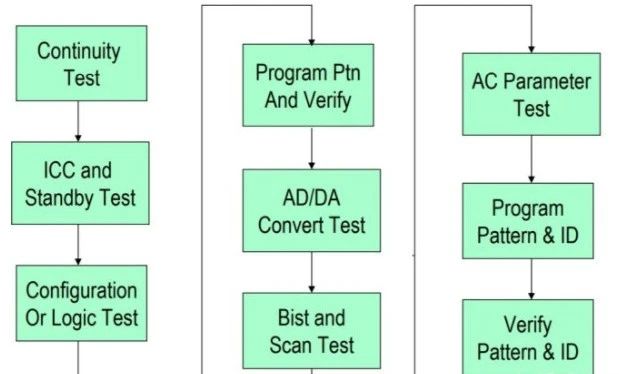

DUT(被测设备Device Under Test):)的引脚上挂有上下保护二极管。根据二极管的单向导通和截止电压特性,电流通过二极管进行抽取/注入,然后测试电压是否在设定的限制范围内。整个过程由ATE中的仪器PE(Pin Electronics)完成。  · 数字功能测试 这一部分测试主要运行测试向量(test vector),测试向量是设计公司DFT工程师使用ATPG(自动测试模式生成)工具生成的。(测试向量是对芯片或电路的一种输入输出测试,目的是验证其功能是否符合设计要求。)  模式测试基本上是通过添加激励信号,捕获输出,并与预期值进行比较。  与功能测试相对应的是结构测试,包括扫描(Scan)和边界扫描(Boundary Scan)等。模式是基于芯片制造过程中生成的缺陷和故障模型生成的。 结构测试的应用可以更好地提高覆盖率。当然,也有内建自测试(BIST),主要是针对内存的测试。 · AC参数测试 主要是AC时序测试,包括设置时间(Setup Time)、保持时间(Hold Time)、传播延迟(Propagation Delay)等时序检查。 · ADC和DAC测试 主要是混合数字模拟/模拟测试,用于检查信号在经过ADC/DAC后是否符合预期,这涉及到大量的信号知识。一般包括静态测试和动态测试。 · 静态测试 -- 直方图法(INL, DNL) · 动态测试 -- 信噪比(SNR)、总谐波失真(THD)、信号噪声加权失真(SINAD) 除了上述常规测试项目外,还可能根据不同芯片类型进行不同的测试,如RF测试、SerDes高速测试、Efuse测试等。 基本的测试流程图如下:

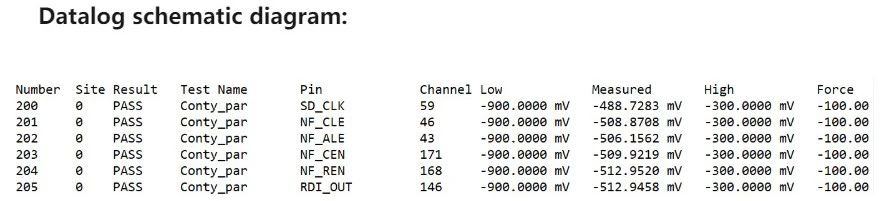

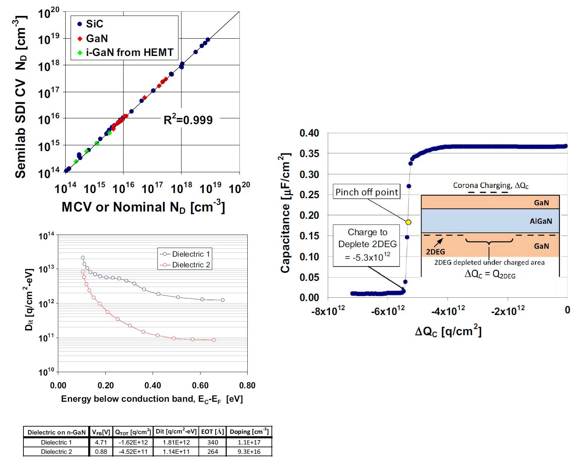

所有的测试都在ATE上进行,测试时间从几秒钟到几十秒不等,而且由于ATE是按机器计费的,因此缩短测试时间尤为重要!此外,批量生产测试中的芯片通常有数百万或数千万个,每个芯片节省一秒钟的时间,通常来说,缩短的时间还是非常可观的。 测试执行完成后,ATE会输出一个Datalog,显示测试结果。对于不同的测试项目,根据通过或失败的情况,还会进行分类,最后由进行排序。  4. 数据分析系统: · 数据分析系统用于处理和分析测试过程中收集的数据。 · 其主要功能包括: o 数据存储:保存测试结果和相关信息。 o 数据处理:对测试数据进行统计和分析。 o 结果报告:生成测试报告,供工程师评估和决策。 · 数据分析系统通常与ATE设备和探针台相连接,实现自动化的数据采集和处理。 通过上述设备的协同工作,CP测试能够高效、准确地对芯片进行性能和功能验证,确保产品质量和可靠性。 #03 结 论 CP测试位于晶圆制造和封装之间,主要用于在晶圆级别对芯片进行电气性能和功能测试。通过在封装前筛选出不合格芯片,CP测试能够提高生产良率,降低封装成本,确保产品质量和可靠性。 此外,CP测试还可以监控晶圆制造的工艺良率,为后续的生产流程优化提供数据支持。 随着半导体技术的不断进步,CP测试正朝着以下方向发展: 1. 测试自动化的推进: · 自动化测试系统能够显著提高测试效率和精度,降低人工操作的误差和成本。例如,自动化晶圆测试设备集成了多种测试方法和技术,能够自动完成晶圆上大量半导体器件的测试任务,包括数据采集、分析和报告生成等。 2. 非接触式测试技术的研究: · 非接触式测试技术利用光学、电磁等原理对晶圆上的半导体器件进行测试,无需直接接触器件。这种方法具有测试速度快、对器件无损伤等优点。例如,非接触式CV测试系统CnCV-230是一款非接触、实时的全自动化量测系统,在化合物半导体产业的产品片和监控片的自动化检测中得到广泛应用。  3. 提高测试速度以适应新技术节点: · 随着半导体技术的进步,芯片的尺寸不断缩小,功能日益复杂,对测试速度和精度提出了更高要求。提高测试速度和精度,能够满足新技术节点下对测试的需求,确保产品质量和生产效率。例如,自动化测试系统能够高效、准确地对晶圆上的大量半导体器件进行测试,满足高速生产的需求。 综上所述,CP测试在半导体芯片制造过程中扮演着至关重要的角色,是确保芯片质量、提高生产效率和降低成本的关键步骤。未来,随着自动化、非接触式和高速化技术的发展,CP测试将进一步提升其在半导体制造中的重要性。 |