|

AEC Q系列标准目前是汽车电子行业零部件供应商的重要指南。

背景:汽车制造商根据各自设计及使用要求对选用的元器件进行评价,导致评价标准不一致,不利于汽车级元器件的技术发展及市场份额增长。

创始成员:为了制定统一汽车级电子元器件的评价标准,克莱斯勒、福特和通用汽车三家汽车企业于1994年联合成立了汽车电子委员会(AEC- AutomotiveElectronics Council)。

主要成员:Autoliv(奥托立夫), Continental(大陆), Delphi(德尔福), Johnson Controls(江森自控) 和 Visteon(伟世通)。

AEC Q100 IC元件

AEC Q101 分立半导体器件

AEC Q系列子标准 Q100-001 邦线切应力测试 Q100-002 人体模式静电放电测试 Q100-003 机械模式静电放电测试 Q100-004 集成电路闩锁效应测试 Q100-005 可写可擦除的永久性记忆的耐久性、数据保持及工作寿命的测试 Q100-006 热电效应引起的寄生闸极漏电流测试 Q100-007 故障仿真和测试等级 Q100-008 早期寿命失效率 Q100-009 电分配的评估 Q100-010 锡球剪切测试 Q100-011 带电器件模式的静电放电测试 Q100-012 12V 系统灵敏功率设备的短路可靠性描述

Q101-001 人体模式静电放电测试 Q101-002 机械模式静电放电测试 Q101-003 邦线切应力测试 Q101-004同步性测试方法 Q101-005 带电器件模式的静电放电测试 Q101-006 12V系统灵敏功率设备的短路可靠性描述

Q200-001 阻燃性能测试 Q200-002 人体模式静电放电测试 Q200-003 断裂强度测试 Q200-004 自恢复保险丝测量程序 Q200-005 PCB板弯曲/端子邦线应力测试 Q200-006 端子应力(贴片元件)/切应力测试 Q200-007 电压浪涌测试

AEC Q100 集成电路基于失效机理的应力测试验证,主要包括以下测试: a.加速环境应力测试 b.加速生命周期模拟测试 c.封装组装完整性测试 d.芯片制造可靠性测试 e.电性验证测试 f.缺陷筛选测试 g.腔封装完整性测试

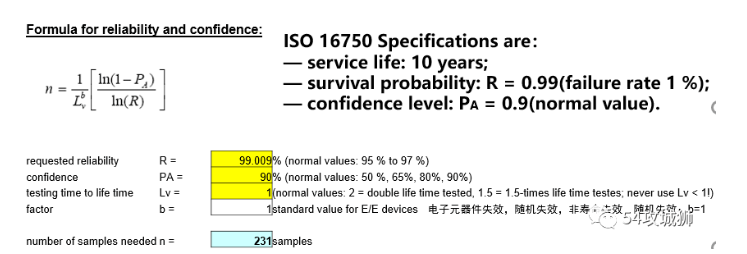

AEC Q 样本量选取依据 样品要求:三个不连续批次的样品中来取样,包括wafer、封装不连续批次。 样品必须通过所有测试项,且0失效,才能通过AEC Q100认证。

样本量的选择:77 (R97C90) *3(Lots) = 231 (R99C90)

高温储存(HTSL):通过温度加速引起诸如相互扩散、可肯德尔空洞、聚合物降解、分解、放气、塑料材料氧化等失效。 封装裂纹、热阻增大、聚合物分解等损伤可视为失效。

高温工作(HTOL):高温下耐受最大功率工作的能力,电应力包括稳态反偏、正向偏置或二者结合。

温度循环(TC):考验不同材料的界面经受机械疲劳的能力 。

热冲击(TS): 验证器件在极端温度梯度下的完整性,急剧的温度梯度可导致芯片开裂、分层、芯片钝化层开裂、互连变形及封装裂纹 。

功率温度循环(PTC):将工作器件暴露在最坏的温度条件下,失效情况与温度循环类似 。

高压蒸煮(PCT/AC):可加速潮气渗透进入封装,主要失效机理为原电池腐蚀,在塑封器件中,塑封料的离子沾污和钝化层中的磷会加速腐蚀,主要表现为引脚腐蚀、引脚间导电物质生成。

温湿度偏压(HAST):可加速潮气侵入器件,通常在最大额定工作电压,双85的条件下进行,主要失效模式为管脚、焊盘和金属化腐蚀,并伴随有大的漏电流。

高加速温度和湿度(UHAST/TH):提高了温度和湿度的组成,也可伴随电流受控的电压偏置,该实验可导致金属化和焊盘腐蚀、界面分层、金属件化合物生长、键合失效和绝缘电阻降低。

恒定湿度和偏置下温度循环(THB):考核器件在高湿度水平和电压偏置下经受温度循环的能力,主要失效机理为电化学腐蚀、粘接分离、分层、裂纹扩展,潜在失效部位包括引线架、塑封料界面、球形键合、楔形键合、焊盘和金属化腐蚀.。 |