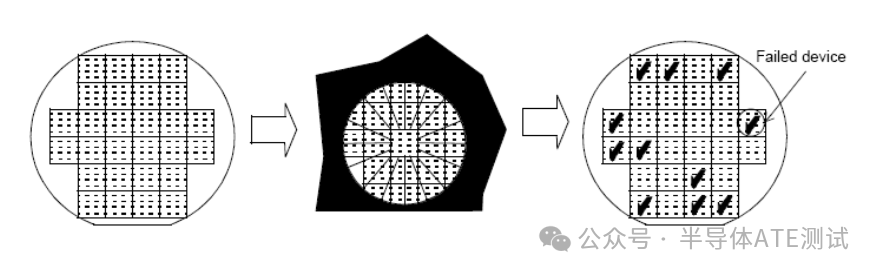

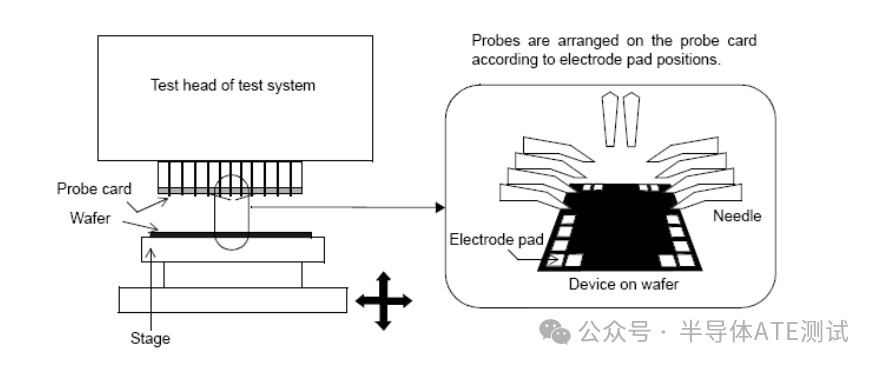

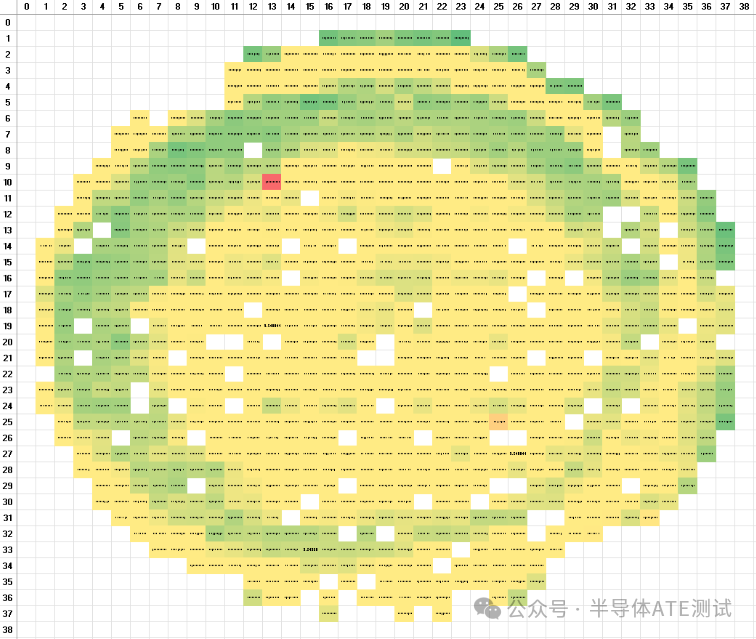

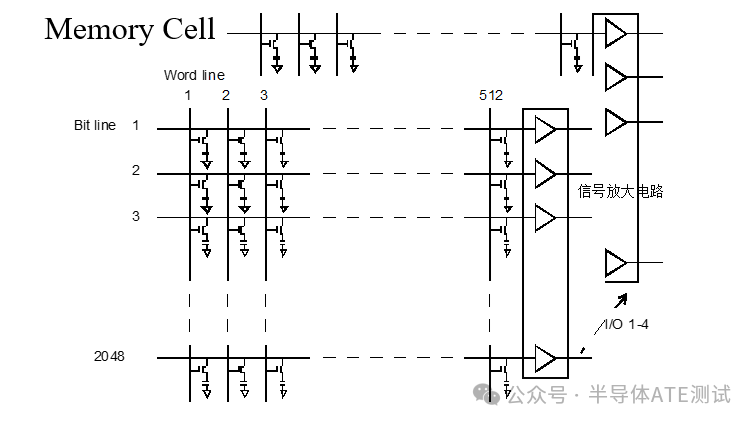

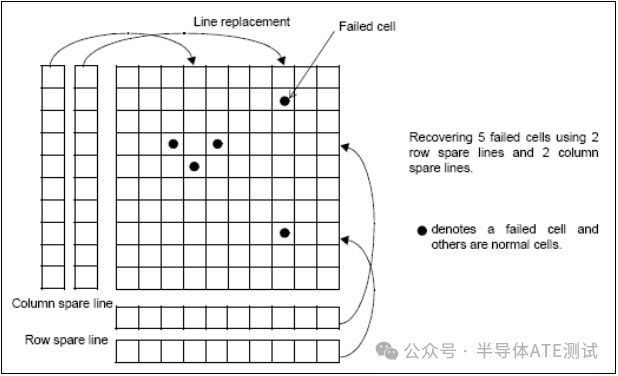

引言"在器件制造的前端生产环节结束后,对器件(芯片或晶粒)进行的检测称为晶圆测试或探针测试。该检测会使用特殊墨水标记不良器件,这些器件在切割(划片)工序后将被剔除。此功能的目的是核查器件的完整性,同时避免对不良器件进行不必要的封装。" 测试系统与探针台 o 测试系统 测试系统向器件施加信号,测量器件的输出信号,执行合格/失效判定,随后将测试结果传输至晶圆探针台。 o 晶圆探针台 晶圆探针台将载物台上的晶圆传送至测试头(测试系统的组成部分)正下方,使其与探针卡的针尖接触。完成测量后,接收来自测试系统的检测结果(合格/失效判定),并使用打标器对不良芯片进行标记。 如下左图中间为晶圆探针台,最左边灰色的正方体部分即为测试头,晶圆测试时会倒扣到探针台上,如下右图所示:  不良器件的剔除 <1> 由晶圆探针台或打标器标记过墨水的不良器件,将在后续工序中被切割机(划片机)切除分离。 <2> 不良器件的坐标数据被记录(但不进行墨水标记),这些器件将在后续工序中被切割机切除分离。 打标器 一种用于通过晶圆探针台等设备在器件上标记墨水的工具,用以标识每个器件的测试结果。  上面第一张图是所有器件在一张晶圆上的位置,Notch朝下,待整片晶圆做完CP测试后,判定为不良的芯片将被标记。标记方式根据工艺差异可能包括:喷墨打标(Ink Marking),激光刻蚀(Laser Marking),电子数据图映射(eMap Recording)。该功能的目的是检测器件的完整性,并避免对不良器件进行不必要的封装。  探针卡(器件检测用测试卡)根据器件电极焊盘的位置排布电性接触点。通过将探针卡压合至晶圆,实现测试系统与器件电极焊盘的临时线路连接。 探针卡为实现与晶圆电极焊盘的接触,其表面配置大量探针。当前主流类型采用水平探针排布架构(针尖运动方向平行于晶圆平面)。虽然传统悬臂式探针(Cantilever Probe)仍占主流,但是现代探针卡技术已发展出垂直探针/微机电探针等衍生类型)。其中垂直探针卡(Vertical Probe Card)在高端测试中渗透率逐渐提升,微机电系统探针(MEMS Probe)慢慢成为3D IC测试解决方案)。  在晶圆测试中,制造工艺的问题会得到反馈,因此测试结果会以晶圆图(wafer map)的形式呈现。通过将每个芯片的测试结果映射到晶圆上对应的位置,可以一次性观察晶圆表面的失效趋势和分布情况。显示数据包含分类数据和测量值,并通过符号或不同颜色进行可视化区分。 存储单元(Memory Cell): 存储单元是存储数据(1/0)的最小电路单元,其最简结构由1对晶体管+1个电容构成(1T1C架构)。例如: 64Mbit容量存储器 ≈ 集成6,400万个存储单元 现代3D NAND已实现单芯片1Tb(万亿比特)级集成  o 高密度存储器件中的冗余电路设计 配置冗余电路的存储器件可通过备用单元(spare cells)替换失效单元来提升良率。晶圆测试阶段会对不良器件进行分析,判断其是否可通过替换为备用线路(spare lines)实现功能修复,该过程称为修复分析(repair analysis),其分析程序则定义为修复算法(repair algorithm)。 o 冗余机制实现由以下2个层面组成: · 物理层面:每块存储阵列预留5-20%的冗余单元 · 逻辑层面:通过熔丝(fuses)/反熔丝(antifuses)或eFuse技术实现地址重映射 o 主流修复算法类型 · 行/列替换算法(Row/Column Replacement) · 基于二分图匹配的智能分配算法 · 机器学习驱动的预测性修复算法  修复分析后的测试流程 根据修复分析结果,器件将分为两类处理: o 不可修复器件 · 直接判定为不良品(failed devices) · 进入墨点标记/晶圆图记录流程 o 可修复器件 · 通过激光修复设备(laser repair equipment)执行电路重 · 修复技术包括: ▸ 激光熔断(Laser Blowing) ▸ 微焊点重构(Micro-bonding) ▸ 可编程熔丝激活(eFuse Programming) 必须通过修复后测试(post-repair test)验证功能 测试阶段定义 o 修复前测试(pre-repair test): 定位原始缺陷,生成修复方案(含冗余资源分配图) o 修复后测试(post-repair test): 验证修复有效性,检测二次损伤(激光热效应等) |