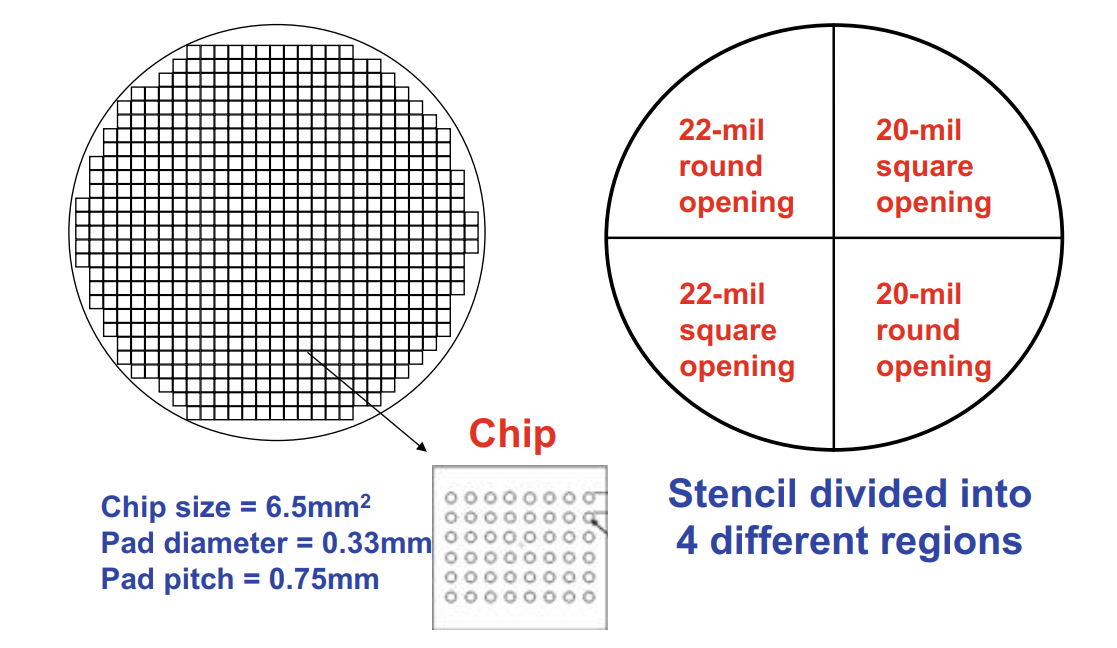

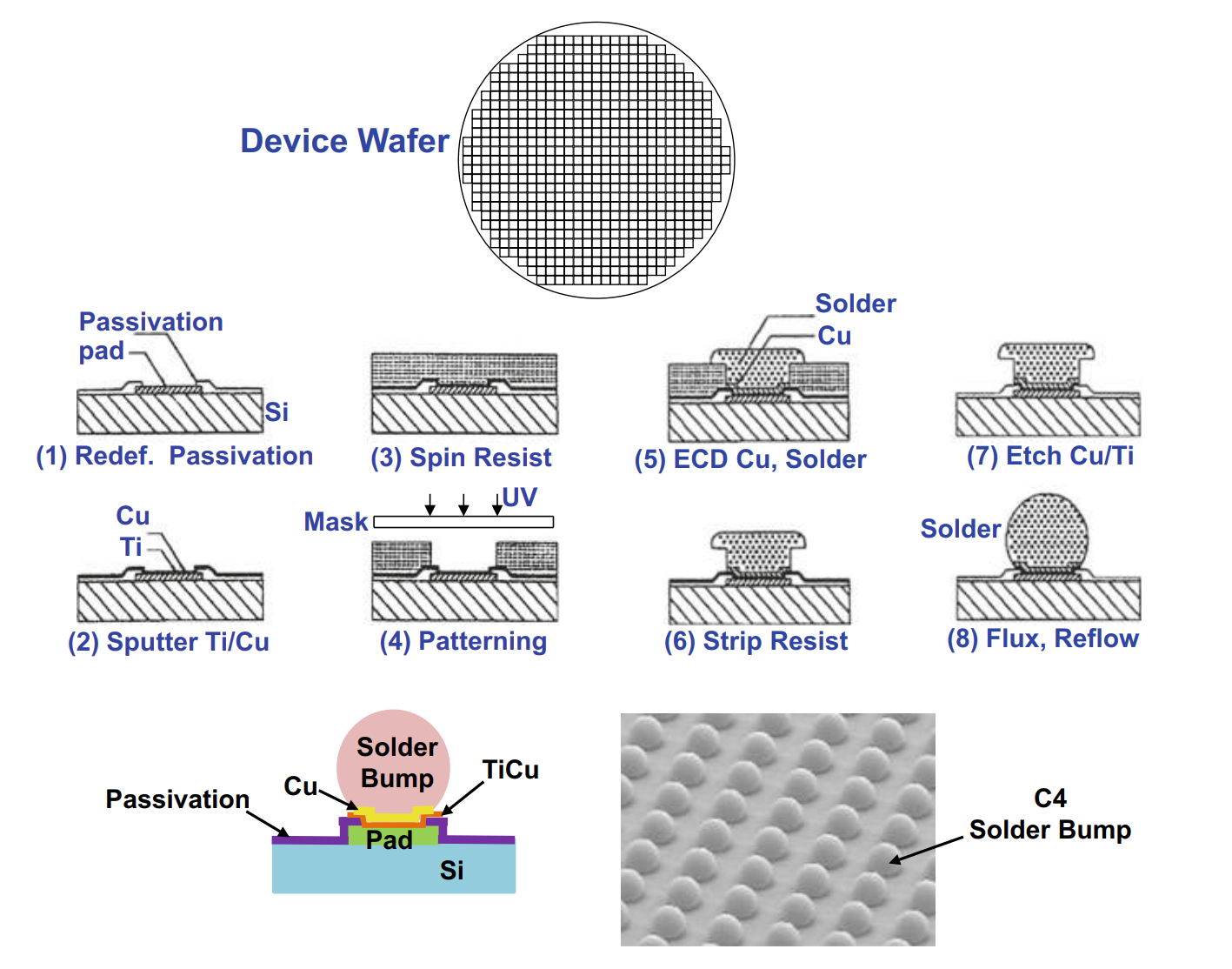

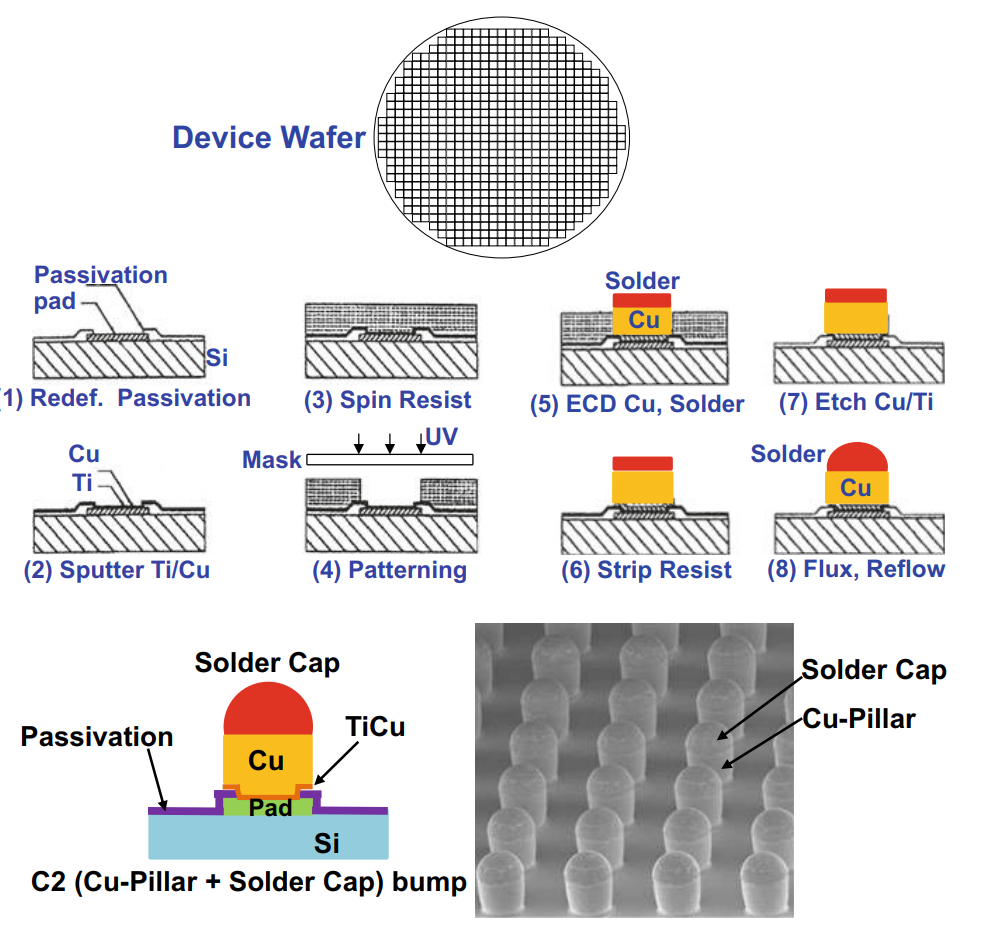

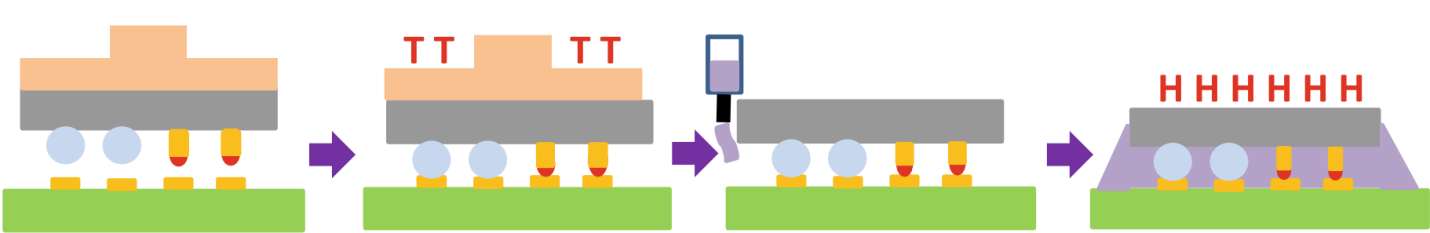

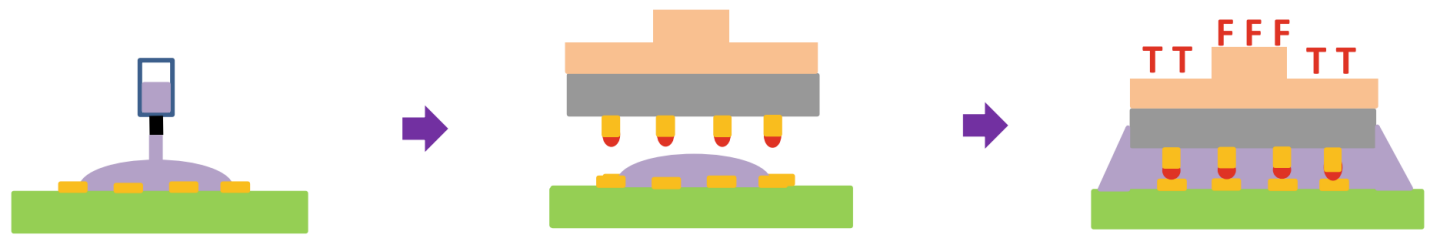

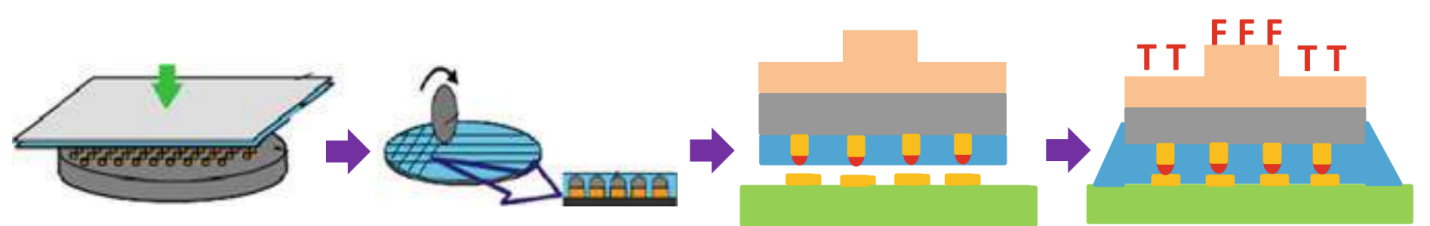

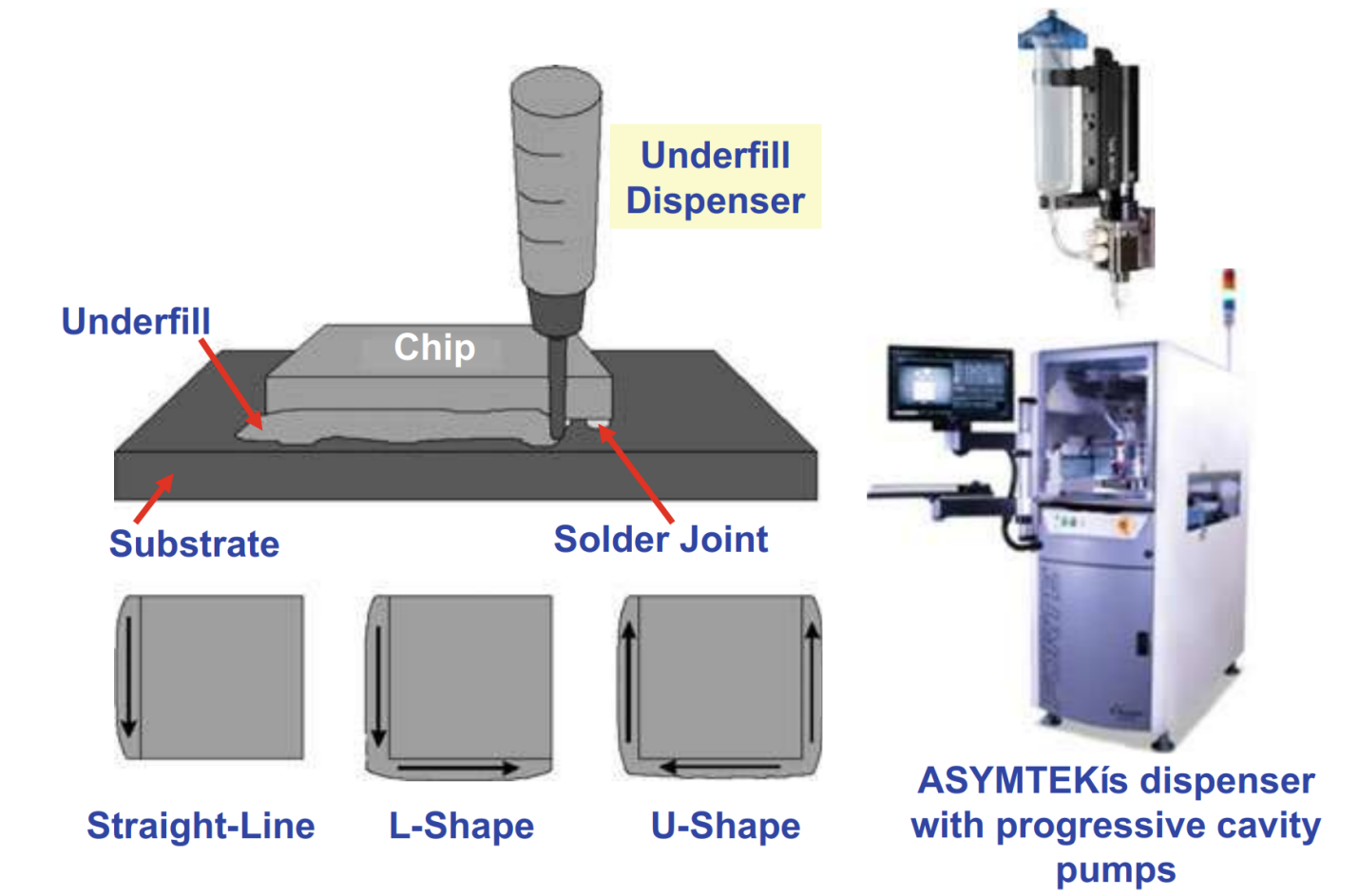

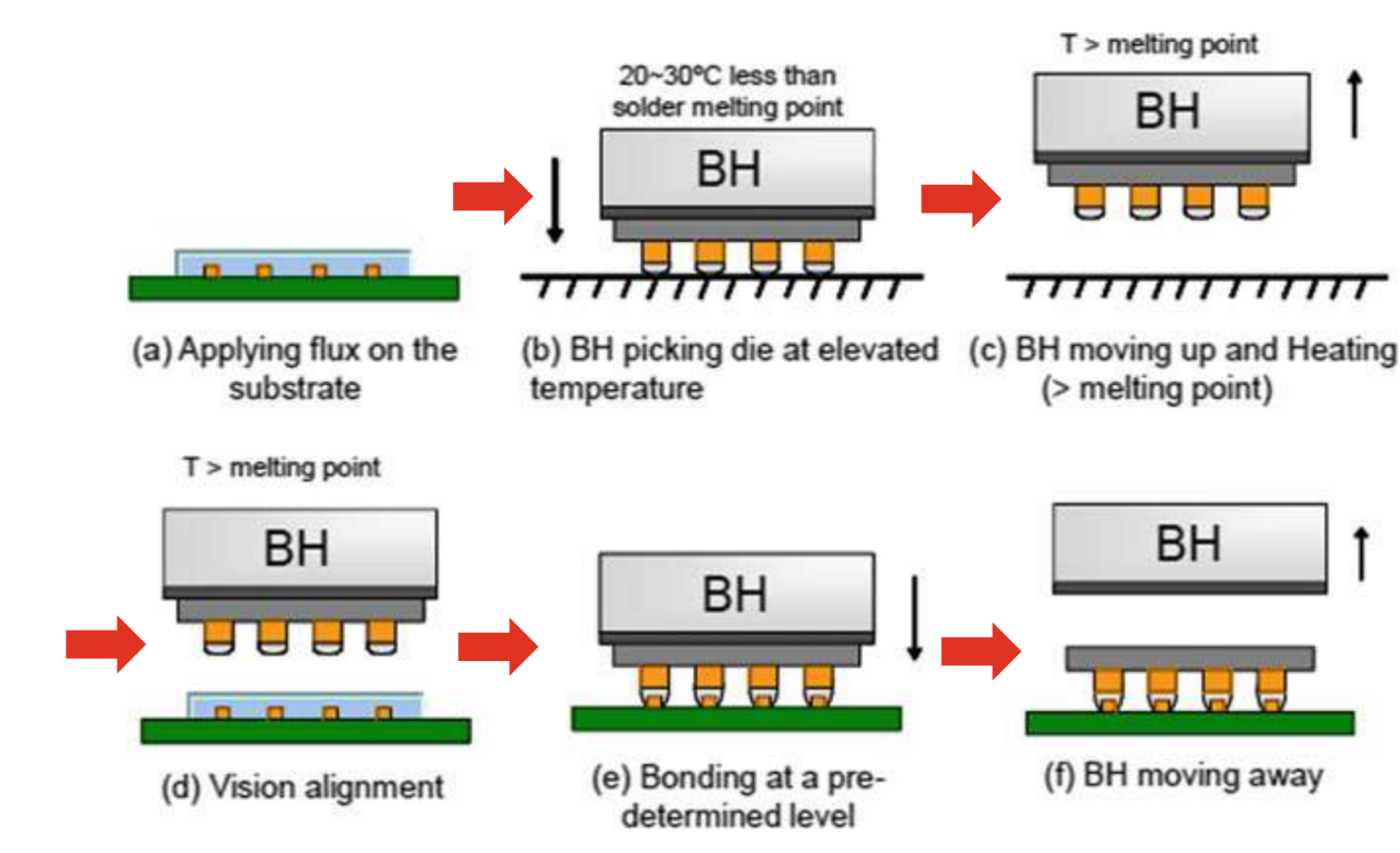

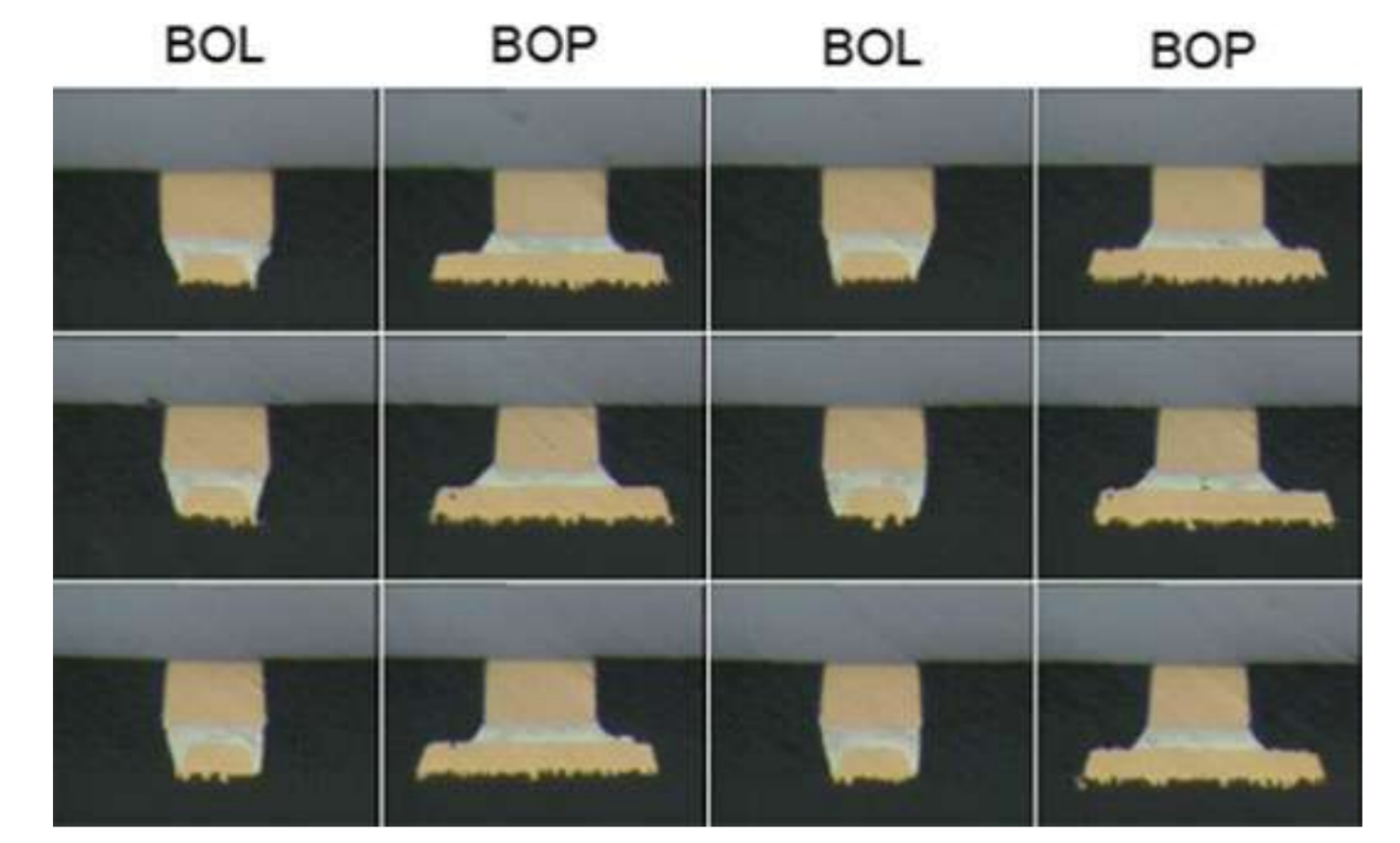

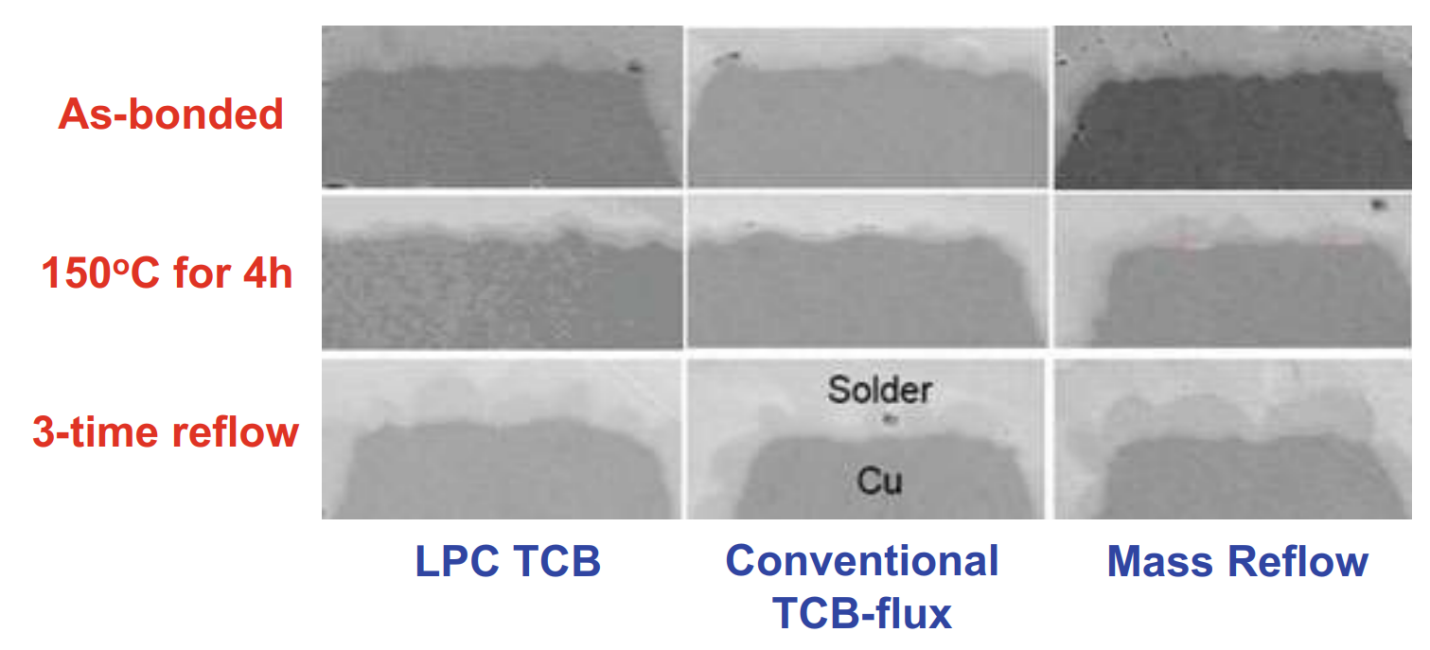

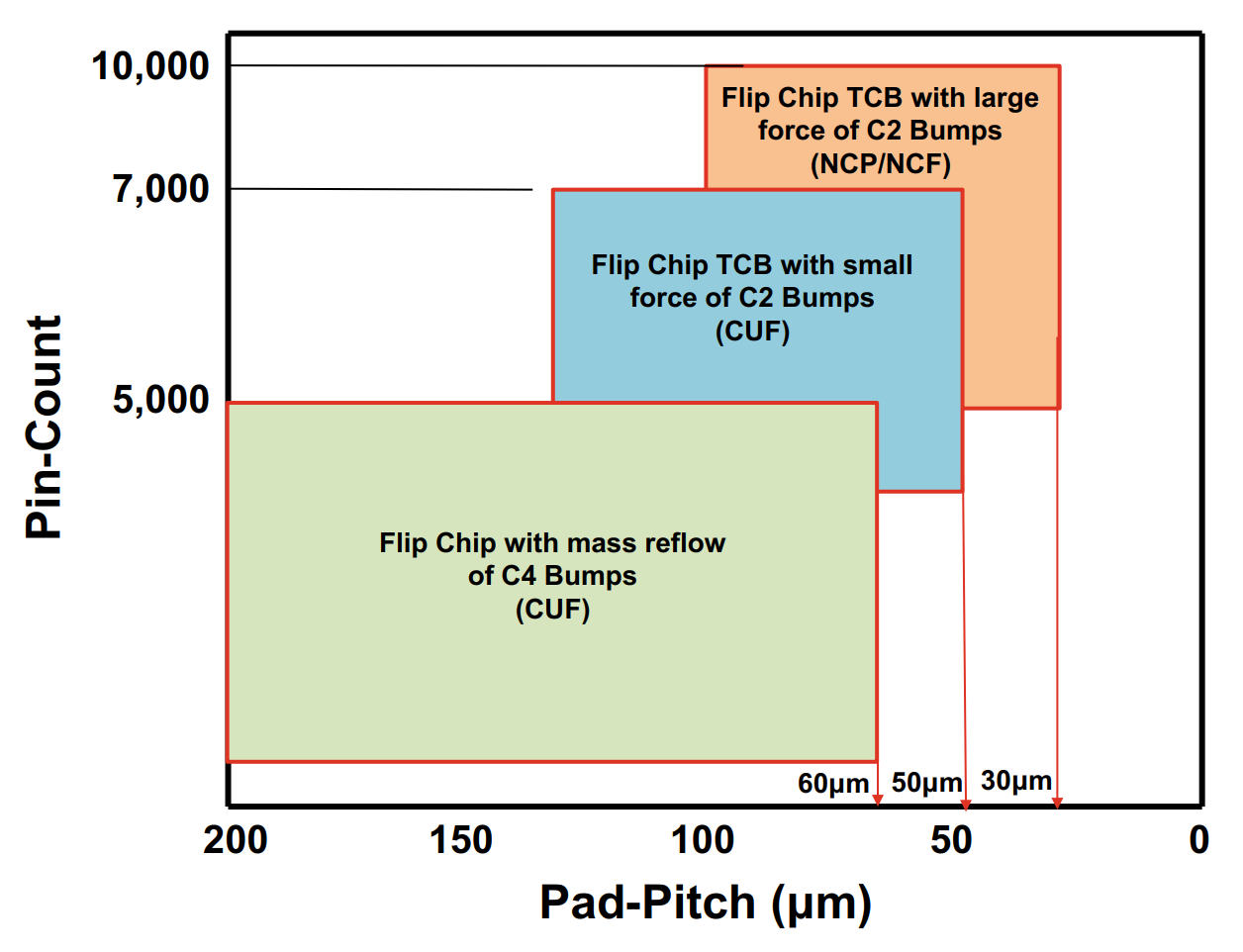

引言翻转芯片技术已成为半导体行业中不可或缺的封装方法,在性能、尺寸减小和功能增加方面具有优势。本文概述翻转芯片技术,包括晶圆凸块制作工艺、组装方法和进展。 翻转芯片技术简介 翻转芯片技术由IBM在20世纪60年代初引入,涉及将芯片的有源表面直接通过导电凸块连接到基板上。与传统的引线键合相比,这种方法具有以下优势: · 由于互连更短,电气性能更好 · 更高的I/O密度 · 更小的封装尺寸 · 更好的散热性能 晶圆凸块制作工艺 晶圆凸块制作是翻转芯片技术中的关键步骤。两种常见的方法是模板印刷和电镀。 模板印刷 模板印刷是一种简单且具有成本效益的晶圆凸块制作方法。过程包括: 1. 通过模板将锡膏涂到晶圆焊盘上 2. 回流锡膏形成凸块 图1说明了准备进行模板印刷的晶圆:  图1 该图显示了一个8英寸晶圆,每个芯片有48个焊盘,焊盘间距为0.75毫米。使用的模板具有不同的开口尺寸和形状,以优化凸块形成。 C4(受控塌陷芯片连接)晶圆凸块制作 C4凸块制作通常通过电镀完成,包括以下步骤: 1. 溅射凸块下金属层(UBM) 2. 涂布和图案化光刻胶 3. 电镀铜和焊料 4. 剥离光刻胶并蚀刻UBM 5. 回流焊料形成球形凸块 图2说明了C4晶圆凸块制作过程:  图2 C2(芯片连接)晶圆凸块制作 C2凸块制作是C4的一种变体,使用带有焊料帽的铜柱。这种方法允许更细的间距和更好的热电性能。该过程与C4凸块制作类似,主要区别在于在焊料帽之前电镀铜柱。 图3显示了C2晶圆凸块制作过程:  图3 翻转芯片组装方法 有几种方法可以将翻转芯片组装到基板上。选择取决于凸块类型、间距和可靠性要求等因素。 C4或C2凸块的批量回流(CUF) 这是最常见的翻转芯片组装方法,包括: 1. 在凸块或基板上涂助焊剂 2. 将芯片放置在基板上 3. 回流组件形成焊点 4. 为提高可靠性而施加毛细管底填充(CUF) 图4说明了这个过程:  图4 低力热压键合(TCB)(CUF) 对于更高的引脚数和更细的间距,使用低力TCB: 1. 涂助焊剂 2. 将芯片放置在基板上 3. 施加热量和低压力形成焊点 4. 施加毛细管底填充 图5显示了这个过程:  图5 高力TCB(NCP/NCF) 对于更细的间距和更薄的封装,使用高力TCB和预先涂布的底填充: 1. 在基板或芯片上涂布非导电糊料(NCP)或薄膜(NCF) 2. 将芯片放置在基板上 3. 施加热量和高压力同时形成互连并固化底填充 图6和7说明了这些过程:  图6  图7 用于可靠性的底填充 底填充对翻转芯片组件的可靠性非常重要,特别是在有机基板上。它有助于分散应力并保护焊点免受热疲劳和机械疲劳。 图8显示了底填充分配过程:  图8 先进的翻转芯片组装:C2凸块的LPC TCB 翻转芯片组装的最新进展是液相接触(LPC)TCB工艺。这种方法提供更高的产量和更好的焊点高度控制。 LPC TCB的主要特点: · 焊料在接触基板之前熔化 · 更短的键合周期时间(<4秒) · 精确控制焊点厚度 图9说明了LPC TCB过程:  图9 LPC TCB的优势: · 更高的产量(每小时可达1,200单位) · 优秀的焊料润湿性 · 精确控制支撑高度 图10显示了使用LPC TCB的芯片上基板(CoS)组件的横截面:  图10 焊点质量和可靠性 焊点的质量和可靠性对翻转芯片组件非常重要。影响接头质量的因素包括: · 金属间化合物(IMC)的形成 · 焊点支撑高度 · 热循环性能 图11比较了不同工艺形成的焊点的界面微观结构:  图11 未来趋势和建议 随着半导体行业的不断发展,翻转芯片技术正在演变以应对新的挑战: · 增加引脚数(高达10,000个) · 减小焊盘间距(低至30μm) · 更薄的芯片和基板 图12总结了不同翻转芯片组装方法的当前能力:  图12 对翻转芯片技术的建议: 1. 对于大多数应用,在有机基板上使用C4凸块的批量回流和CUF仍然是最广泛使用的方法。 2. 对于更高的引脚数和更细的间距,考虑使用小力TCB和C2凸块。 3. 对于最高的引脚数和最细的间距,使用大力TCB和带有NCP/NCF的C2凸块。 4. 关注LPC TCB等进展,以潜在地提高产量和焊点质量。 结论 翻转芯片技术继续成为半导体行业中的重要封装方法。通过了解各种凸块制作工艺、组装方法和最新进展,工程师可以为其特定应用需求选择最合适的技术。随着行业向更高集成度和更小的外形因素发展,翻转芯片技术将在实现电子设备中发挥越来越重要的作用。 |