|

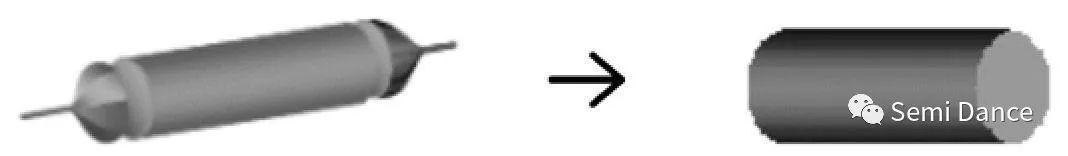

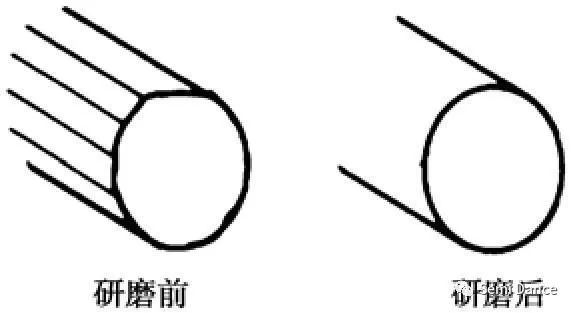

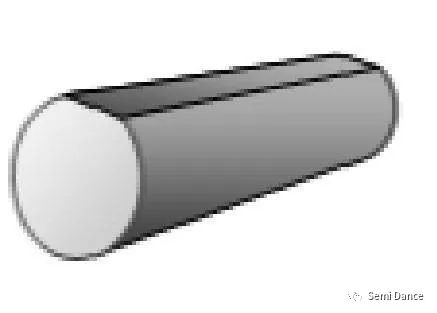

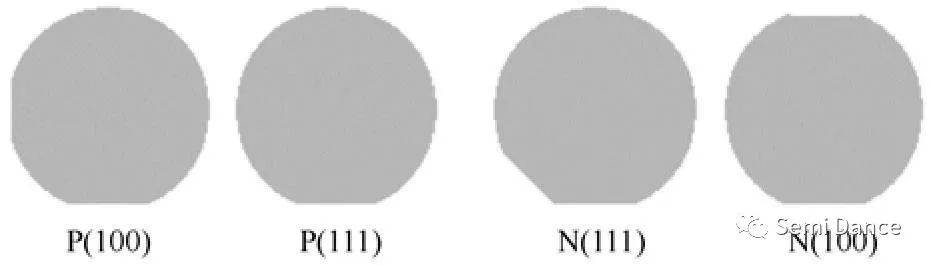

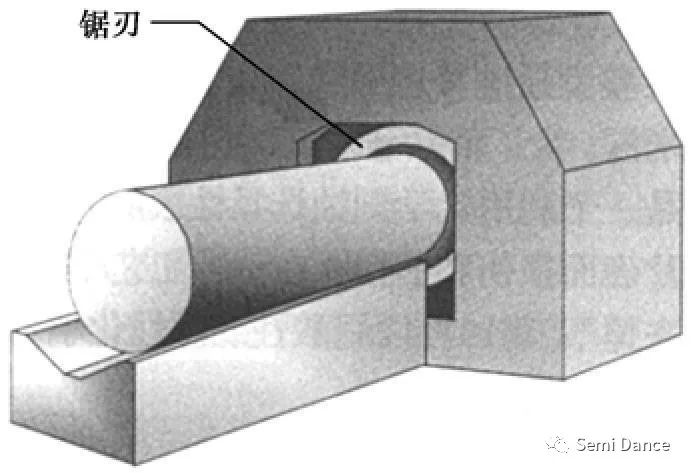

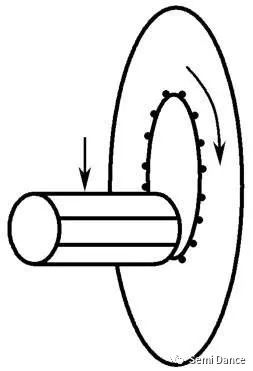

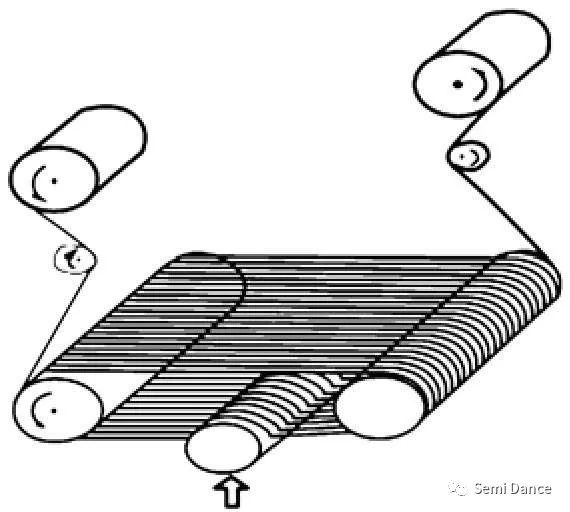

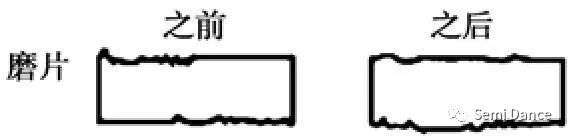

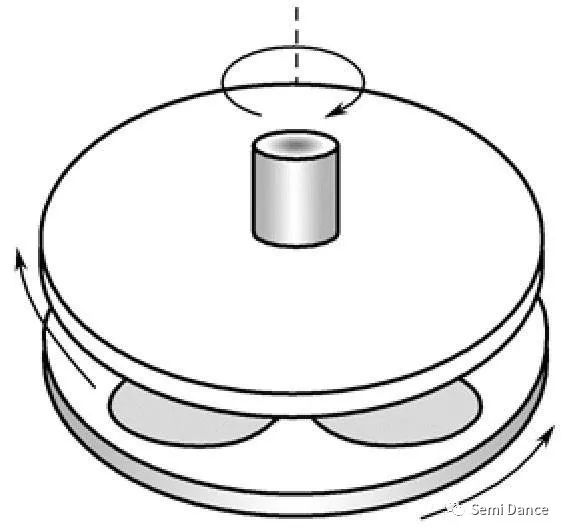

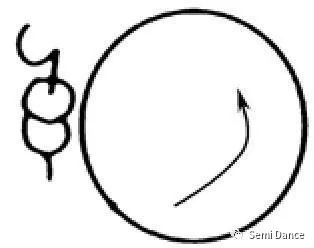

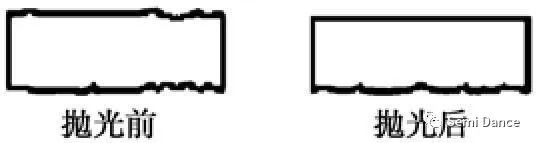

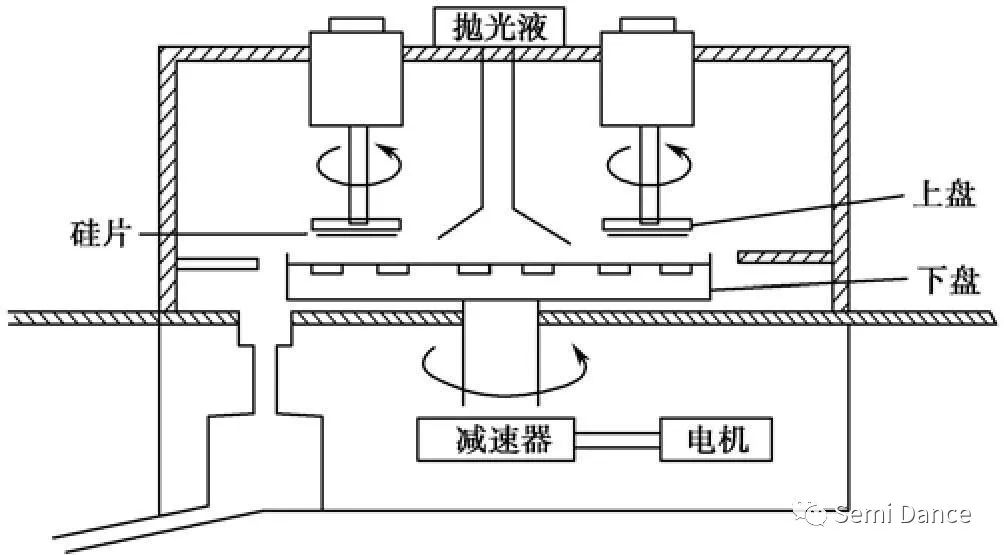

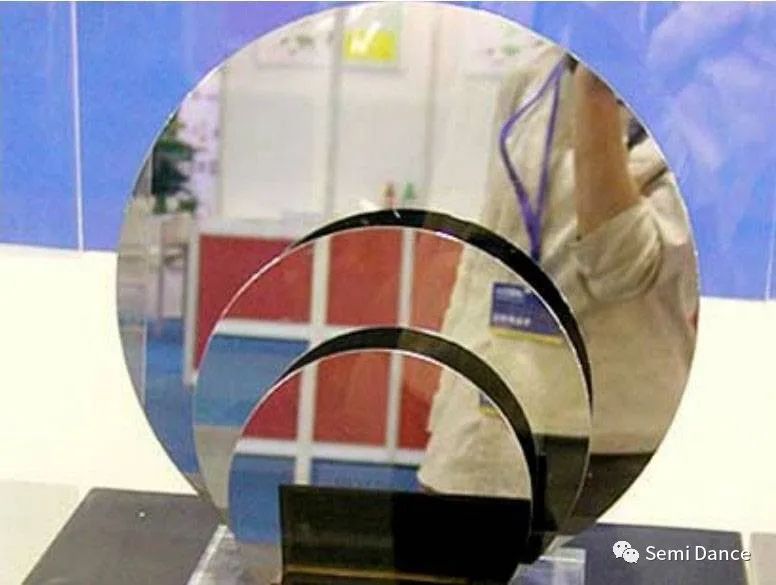

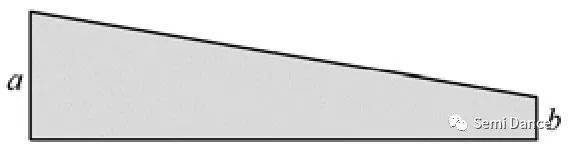

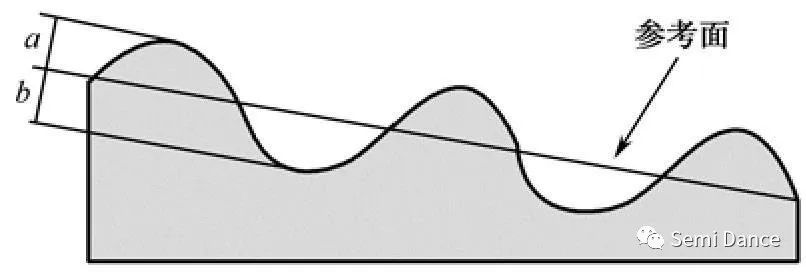

晶圆制备工艺 晶棒还要经过一系列加工才能形成符合半导体芯片制造要求的半导体衬底,即晶圆,如图所示。硅为集成电路制造中最重要的半导体材料,超过90%的集成电路芯片都是在硅片上制作而成的,因此本章以硅片制备为例,讲解晶圆的制备。硅单晶抛光片的制备工艺流程比较复杂,加工工序多而长,必须严格控制每道工序的加工质量,才能获得满足集成电路工艺技术要求、质量合格的硅单晶抛光片。  图晶圆 截断 截断如图4.2 所示,把硅棒的两端去掉,两端通常叫做籽晶端(籽晶所在的位置)和非籽晶端(与籽晶相对的另一端),即切去单晶硅的头部和尾部后,将单晶硅棒分段成切片设备可以处理的长度,再将其固定在滚磨机的转动轴上。 截断的主要作用有两点。 (1)硅棒的头尾部杂质含量与中间部分相差较大。 (2)头尾直径小于中部,为了后续工艺中得到相同直径的晶圆片,必须截断。  图截断 直径滚磨 由于晶体生长中直径和圆度的控制不可能很精确,所以硅棒都要长得稍大一点以进行径向研磨。由于晶圆的制造过程中有各种各样的晶圆固定器和自动设备,精确的直径控制是非常关键的。初拉出来的单晶硅尽管对外形直径有一定要求,但往往是不均匀的,不能将直径不均匀的单晶用于生产,因此先要进行研磨工艺,使单晶硅的直径达到一致的要求。在无中心的直径研磨机上进行滚磨得到精确直径的单晶硅,并且通过严格的直径控制也可以减少晶圆翘曲和破碎。 研磨机上装有金刚砂轮(或金刚刀),可以自动调节进刀量(或切削量)。进刀量一般是从头部定到尾部,同时将冷却液喷到刀口上。经过这样的滚动摩擦处理,就可以把直径不均匀的单晶硅变得均匀一致,如图4.3所示。  图直径研磨 磨定位面 单晶体具有各向异性的特点,必须按特定晶向进行切割,才能满足生产的需要,也不至于碎片,所以切割前应先定向。随着半导体器件和集成电路制造技术的发展,所使用的晶圆片的尺寸日益增大。若沿着解理面来分割芯片,那么解理处比较平整,且比较容易裂开,晶片的碎屑也少,从而减少了碎屑铝条的划伤和划片中管芯的损伤率。同时,大晶片在制造过程中,需经过次数不同的挟持,这会产生很大的机械应力。有了定位面以后,就可以认定某个部位去挟持,这样可以减少损伤面积。另外,在制造芯片的过程中,自动化过程越来越高,也需要有一个定位面来适合这种要求。因此单晶体经滚磨后,还要切割出一个定位面来。 定向的原理是用一束可见光或X光射向单晶棒端面,由于端面上晶向的不同,其反射的图形也不同。根据反射图像,可以校正单晶棒的晶向。 一旦晶体在切割块上定好晶向,就沿着轴滚磨出一个参考面,如图4.4所示。 在许多晶体中,边缘有第二个较小的参考面,称为次参考面,用来区别导电类型。主、次定位边的角度标识了硅片的类型,如图所示。  图定位面研磨  图硅片的类型标志 切片晶棒的外形处理完之后接着进行定向切片,用有金刚石涂层的内圆刀片把晶圆从晶体上切下来。这些刀片是中心有圆孔的薄圆钢片。圆孔的内缘是切割边缘,用金刚石涂层。内圆刀片有硬度,但不用非常厚,这些因素可减少刀口(切割宽度)尺寸,也就减少了一定数量的晶体被切割工艺所浪费。对于大尺寸晶圆,比如300mm直径晶圆,使用线切割来保证小锥度的平整表面和最少量的刀口损失。经过这道工序后晶棒重量损耗了大约三分之一。 单晶硅在切片时,硅片的厚度、晶向、翘曲度和平行度是关键参数,需要严格控制。晶片切片的要求是:厚度符合要求;平整度和弯曲度要小;无缺损;无裂缝;刀痕浅。 单晶硅切成硅片,通常采用内圆切片机或线切片机。内圆切片机采用高强度轧制圆环状钢板刀片,外环固定在转轮上,将刀片拉紧,环内边缘有坚硬的颗粒状金刚石,内圆切片机的外形如图4.6所示。切片时,刀片高速旋转,速度达到1000~2000r/min。在冷却液的作用下,固定在石墨条上的单晶硅会向刀片做相对移动,如图4.7 所示。这种切割方法,技术成熟,刀片稳定性好,硅片表面平整度较好,设备价格相对便宜,维修方便。但是由于刀片有一定的厚度,在250~300μm左右,约有1/3的晶体硅在切片过程中会变成锯末,所以这种切片方式下晶体硅材料的损耗很大,而且内圆切片机切片的速度较慢,效率低,切片后硅片的表面损伤较大。  图内圆切片机外形  图内圆切片示意图 另一种切片方法是线切片,通过粘有金刚石颗粒的金属丝的运动来达到切片的目的,如图4.8所示。线切片机的使用始于1995年,一台线切片机的产量相当于35台内圆切片机。通常线切片的金属直径仅有180μm,对于同样的晶体硅,用线切片机可以使材料损耗降低,在25%左右,而且线切片的应力小,切片后硅片的表面损伤较小。但是,硅片的平整度稍差,设备相对昂贵,维修困难。太阳能电池用单晶硅片对硅片平整度的要求并不高,因此线切片机比较适用于太阳能电池用单晶硅的切片。切片结束后,将硅片清洗,检测厚度、翘曲度和平整度等。  图 线切片示意图 磨片 切片完成后,对于硅片表面要进行研磨机械加工。磨片工艺的目的包括以下两点。 ① 去除硅片表面的刀疤,使硅片表面加工损伤均匀一致。 ② 调节硅片厚度,使片与片之间厚度差逐渐缩小,并提高表面平整度和平行度,如图4.9所示。 磨片的效果与研磨料、研磨条件、研磨的方法和设备密切相关。 研磨时对磨料的要求是:对晶片的磨削性能好;磨料颗粒大小均匀;磨料具有一定的硬度和强度。在实际研磨过程中要不断加入研磨剂。硅是一种硬度很高的材料,所以能够用于研磨硅晶体的磨料必须具有比硅更高的硬度。目前可以用于硅片研磨的磨料材料主要有Al2O3、SiC、ZrO2、SiO2、B4C等高硬度材料,其中以Al2O3和SiC应用最为普遍。磨料的粒径应该尽可能地均匀,对最大粒径应有明确的规定,混入磨料中的少量大颗粒可能会在硅片表面产生严重的划伤。实际应用的研磨剂是用粉末状磨料与矿物油配制而成的悬浮液,在使用前研磨剂应进行充分的搅拌。 研磨按照机械运动形式的不同可分为旋转式磨片法、行星式磨片法和平面磨片法等。按表面加工的特点不同又可分为单面磨片法和双面磨片法。所谓单面磨片法,就是对一面进行研磨,双面磨片法就是两面都要研磨。 目前使用得最普遍的是行星式磨片法,如图4.10所示。采用双面磨片机,有上下两块磨板,中间放置行星片,硅片就放在行星片的孔内。磨片时,磨盘不转动,内齿轮和中心齿轮转动,使行星片与磨盘之间做行星式运动,以带动硅片做行星式运动,在磨料的作用下达到研磨的目的。行星片由特殊钢、普通碳钢或锌合金加工而成。外径随磨盘尺寸的不同可分为几种型号,一般来讲,用特殊钢制成的行星片强度要大一些。  图磨片前后的比较  图行星式磨片法 在研磨晶体基片前首先要进行选片,也就是要把切割好的晶体基片按不同厚度进行分类,将厚度一样的晶体基片进行粘片,准备研磨。因此,影响晶体基片平整度的因素包括选片、粘片和在研磨过程中磨料分布的情况以及晶体基片本身的质量。 磨料的颗粒大小和颗粒度的均匀性,与被研磨的晶体基片表面质量有很大关系。在一定的工艺条件下,损伤层深度正比于所使用的磨料颗粒度大小,粗的磨料引起较深的损伤层,反之损伤层小,所以,磨片工序分为粗磨和精磨两道工序。粗磨工序用于快速减薄晶体基片,精磨工序用于改善片面质量,这是因为磨料的颗粒大小对研磨效率有较大的影响,磨料颗粒度的大小与研磨速度成正比,与研磨质量成反比。研磨速度与机械的转数成正比,压力越大,研磨效率就越高,但是压力过大,容易产生碎片现象和损伤增大,研磨速度也随磨料浓度的增加而增大。因此,要得到好的研磨质量,同时又能提高生产效率,就必须选用适当的磨料、合理的压力以及合适的机器转数。 倒角 倒角工艺如图4.11所示,是用具有特定形状的砂轮磨去硅片边缘锋利的崩边、棱角和裂缝等。 对硅片倒角可使硅片边缘获得平滑的半径周线,如图4.12所示,这一步可以在磨片之前或之后进行。在硅片边缘的裂痕和小裂缝会在硅片上产生机械应力并会产生位错,尤其是在硅片制备的高温过程中。小裂缝会在生产过程中成为有害沾污物的聚集地并产生颗粒脱落。平滑的边缘半径可以将这些影响降到最小。  图 倒角示意图  图 倒角后的硅片边缘 倒角的目的主要有三个。 (1)防止晶圆边缘碎裂。晶圆在制造与使用的过程中,常会受到机械手等的撞击而导致晶圆边缘破裂,形成应力集中的区域。这些应力集中的区域会使得晶圆在使用中不断地释放污染粒子,进而影响产品的成品率。 (2)防止热应力的集中。晶圆在使用时,会经历无数的高温工艺,如氧化、扩散等,当这些工艺中产生的热应力大小超过硅晶格的强度时,即会产生位错与层错缺陷,晶边磨圆可以避免该类缺陷在晶边产生。 (3)增加外延层和光刻胶层在晶圆边缘的平坦度。在外延工艺中,锐角区域的生长速度会比平面高,因此,用没有磨圆的晶圆容易在边缘产生突起。同样,在利用旋转涂布机涂光刻胶时,光刻胶溶液也会在晶圆边缘发生堆积现象,这些不平整的边缘会影响掩模板对焦的精确性。 抛光 抛光是硅片表面的最后一道重要加工工序,也是最精细的表面加工。抛光的目的是除去表面细微的损伤层,得到高平整度的光滑表面,如图4.13所示。  图抛光前后对比 1.抛光工艺概述 抛光工艺可以分为三类。 (1)机械抛光法。机械抛光的原理与磨片工艺相同,但其采用的磨料颗料更细些。机械抛光的硅片一般表面平整度较高,但损伤层较深,若采用极细的磨料抛光则速度很慢。目前工业上一般已不采用机械抛光法。 (2)化学抛光法。化学抛光常用硝酸与氢氟酸的混合腐蚀液进行。经化学抛光的硅片表面可以做到没有损伤,抛光速度也较快,但平整度相对较差,因此在工业生产中化学抛光一般作为抛光前的预处理,而不单独作为抛光工艺使用。 (3)化学-机械抛光法。化学-机械抛光法(CMP)利用抛光液对硅片表面的化学腐蚀和机械研磨同时作用,兼有化学抛光和机械抛光两种抛光法的优点,是现代半导体工业中普遍采用的抛光方法。化学-机械抛光法所采用的抛光液一般是由抛光粉和氢氧化钠溶液酿成的胶体溶液,抛光粉通常为SiO2。 抛光机的结构如图4.14所示。贴有硅片的平板安装在抛光机上盘的下面,上盘可以升降和调整压力,下盘是一个直径很大的圆盘,内部需要通水冷却,表面覆盖韧性多孔的聚酯或聚胺酯质的抛光布。抛光时下盘在电动机带动下转动,粘有硅片的平板可绕自己的轴转动,以保证抛光的均匀,抛光液从下盘中央注入,在离心力的作用下向周围散开。抛光过程中由测温仪控制盘温。抛光液中的氢氧化钠起到化学腐蚀的作用,使硅片表面生成硅酸钢盐,通过二氧化硅胶体,对硅片产生机械摩擦,随之又被抛光液带走。这样就实现了去除表面损伤面的抛光作用。  图 抛光机的结构 对直径为200mm及更小的硅片来说,仅对上表面进行抛光,背面仍保留化学刻蚀后的表面,这就会在背面留下相对粗糙的表面,大约要比经过化学-机械抛光后的表面粗糙3倍左右。它的目的是提供一个粗糙表面来方便器件传送。 对直径为300mm的硅片来说,一般用化学-机械抛光法进行双面抛光(DSP)。硅片在抛光盘之间行星式的运动轨迹在改善表面粗糙度的同时,也使硅片表面平坦且两面平行。抛光后硅片的两面会像镜子一样,抛光后的硅片如图4.15所示。 抛光加工时应注意以下几方面的问题。 ① 一般来说,硅片需要经过两次抛光,表面才能达到集成电路工艺的要求。第一次抛光一般用氧化镁进行粗抛,其目的是去除硅片表面残留的机械损伤,一般要求从表面除去30μm的厚度。第二次抛光用二氧化硅进行细抛,其目的是去除第一次抛光在硅片表面留下的轻微损伤和云雾状缺陷,要求从表面除去2~3μm的厚度。太阳能电池一般仅用一次抛光即可。  图抛光后的硅片 ② 对硅片进行腐蚀,然后按厚度分档上机抛光。抛光前的工艺过程中须留有足够的可加工余量,以彻底去除硅片表面的机械损伤。 ③抛光液浓度对硅片质量的影响。抛光液刚配制好时,其流动性最好,抛光效果也就最好。使用一段时间后,抛光液变稠,会对硅片表面有破坏作用,因此要注意抛光液的使用时间。 ④ 硅片上的压强、转速与抛光速度的关系。加在硅片上的压强要恰当,压强太大,则磨削时产生热量多,容易造成粘片;压强太小,抛光速度太慢,硅片表面可能出现枯皮形状。转速太高,易造成摩擦热,化学腐蚀速度增快,使硅片出现腐蚀坑,因此,硅片的压强和转速要控制好。 ⑤ 抛光时间与质量的关系。抛光时间不仅与工艺有关,还与质量要求有关。如果磨片十分光洁,而且表面损伤很小,那么抛光时间就缩短些,反之则加长。 2.抛光工艺后的表面粗糙度测量 抛光后需要用原子显微镜对晶圆的表面粗糙度进行测量,表征晶圆表面粗糙度的参数有以下几个。 (1)TTV(Total Thickness Variation)。晶圆厚度的最大值与最小值之差,如图4.16所示,TTV=a-b。  图TTV (2)TIR(Total Indicator Reading)。晶圆表面最高处与参考面之间的距离和最低处与参考面之间的距离之和,如图4.17所示,TIR=a+b。  图 TIR与FPD (3)FPD(Focal Plan Deviation)。晶圆表面一点距参考面的最大距离,如果 a>b,则FPD=a;反之,则FPD=b。 |