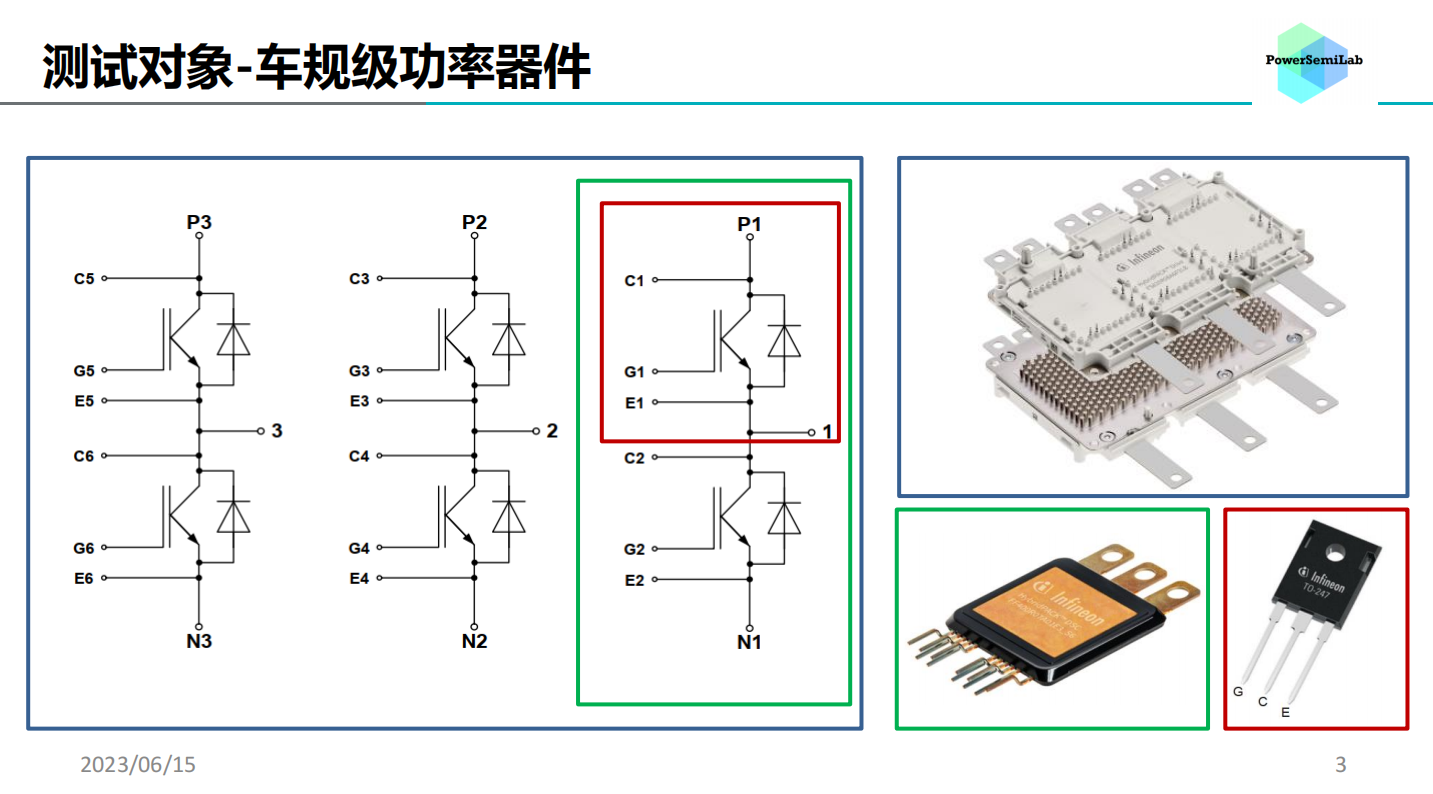

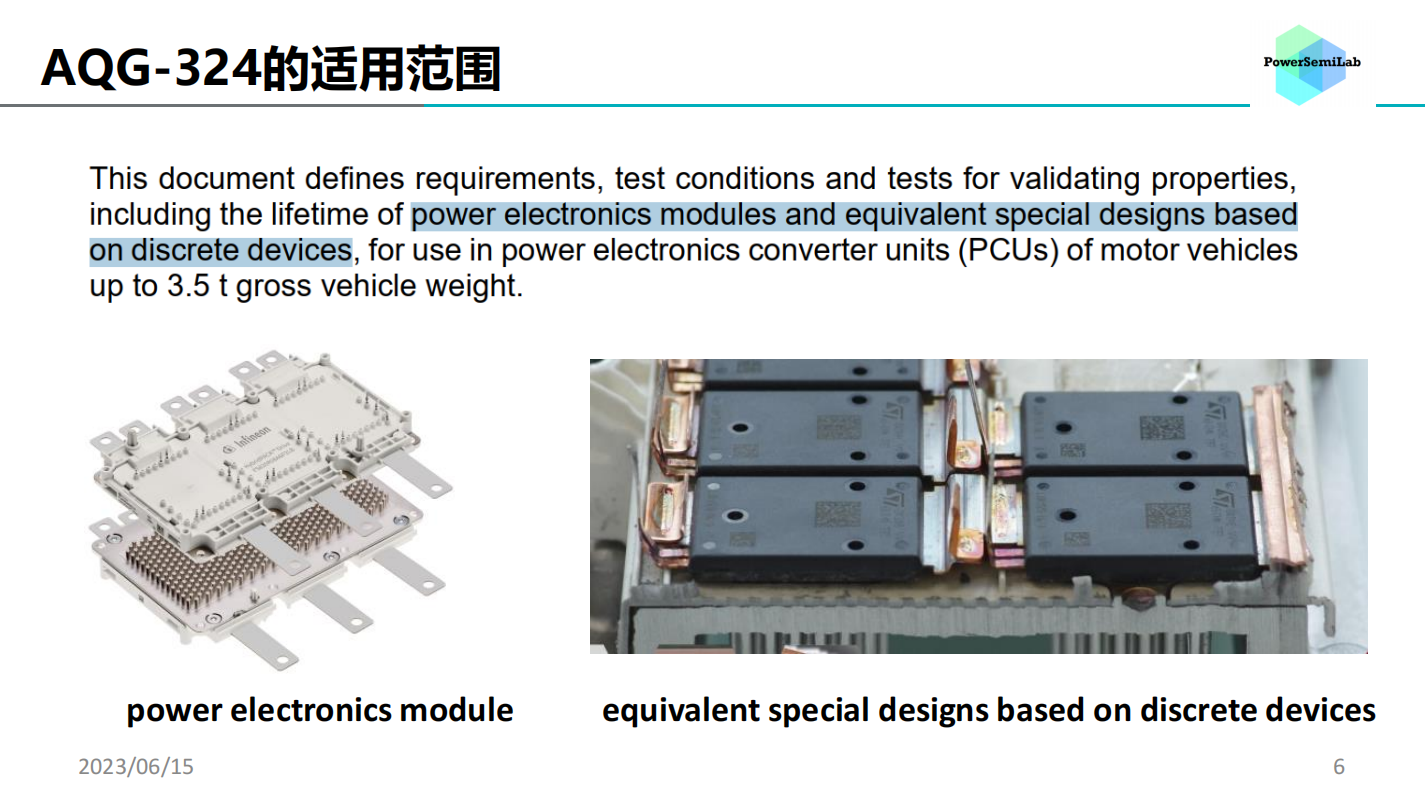

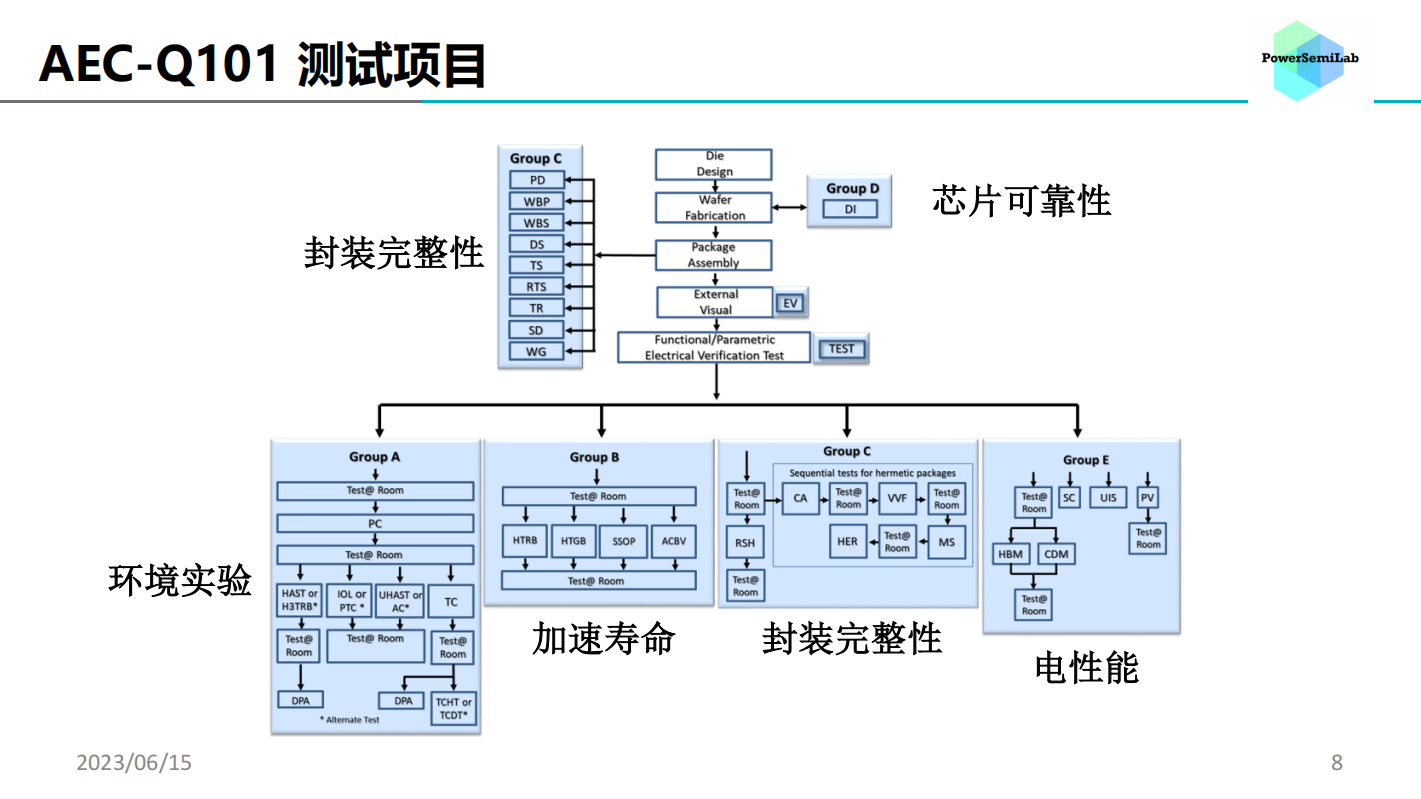

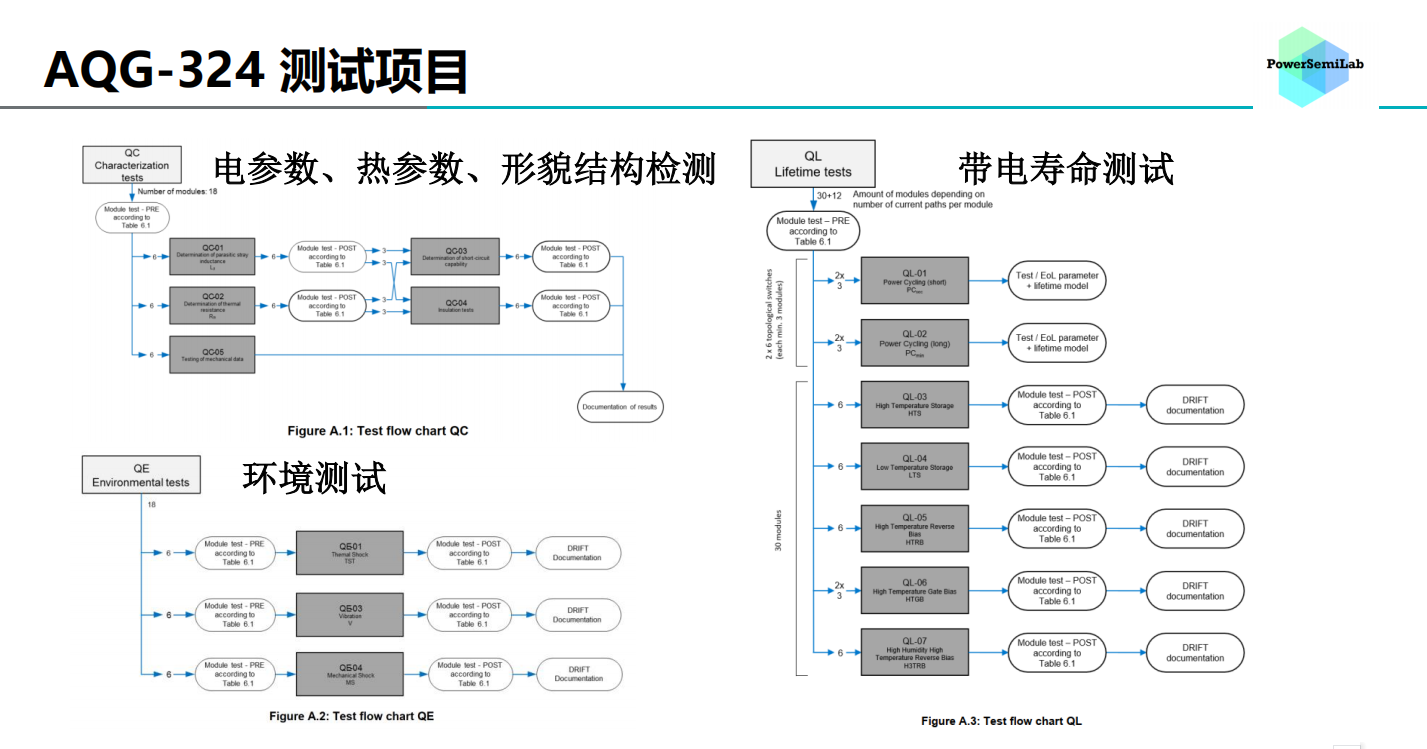

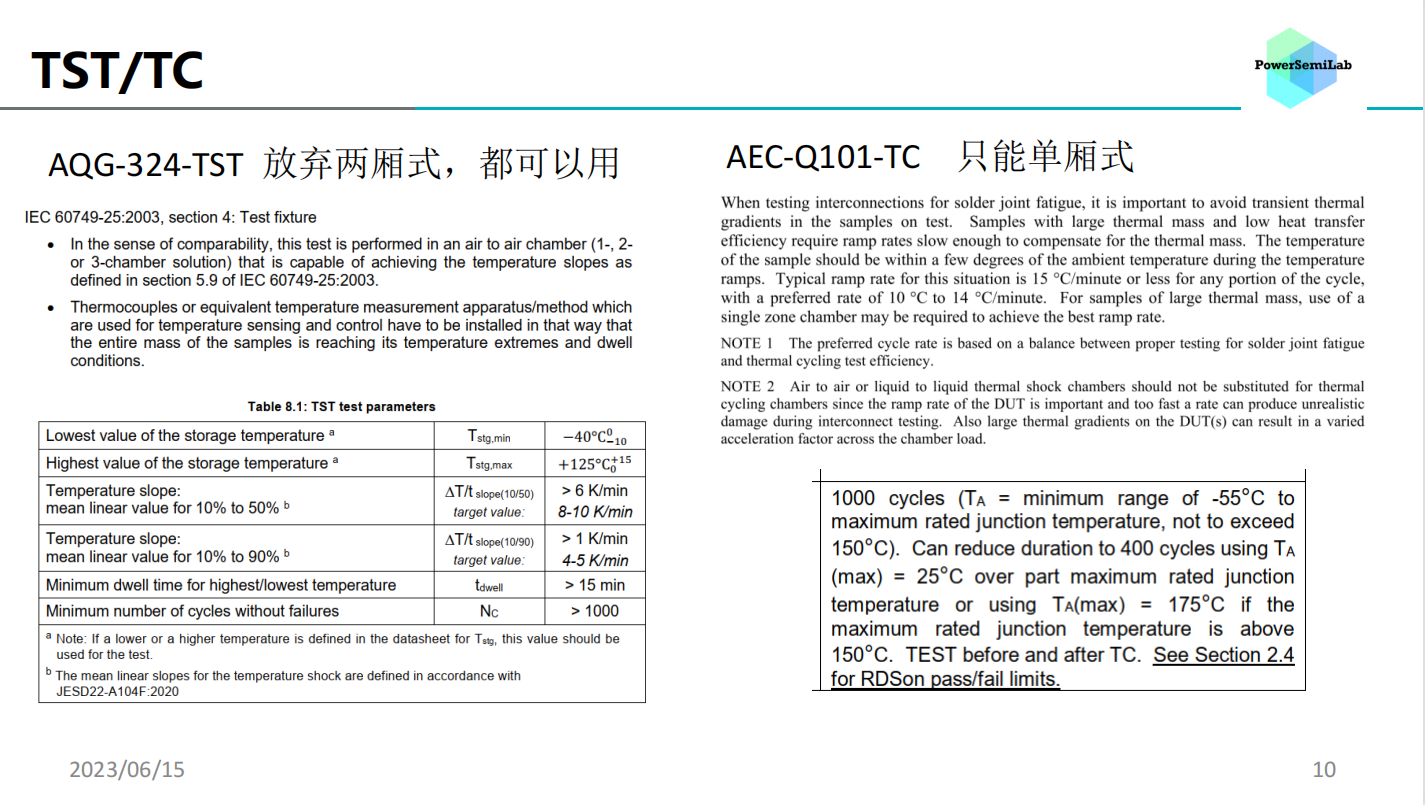

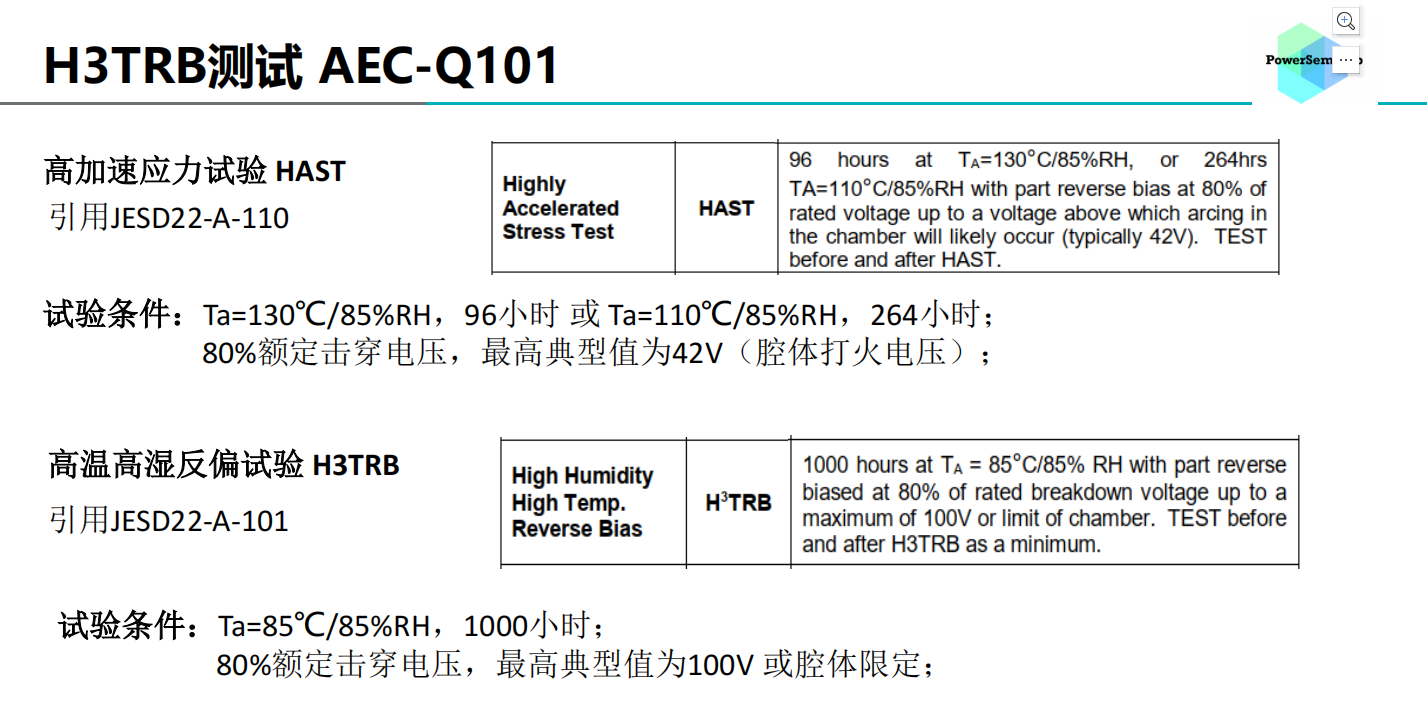

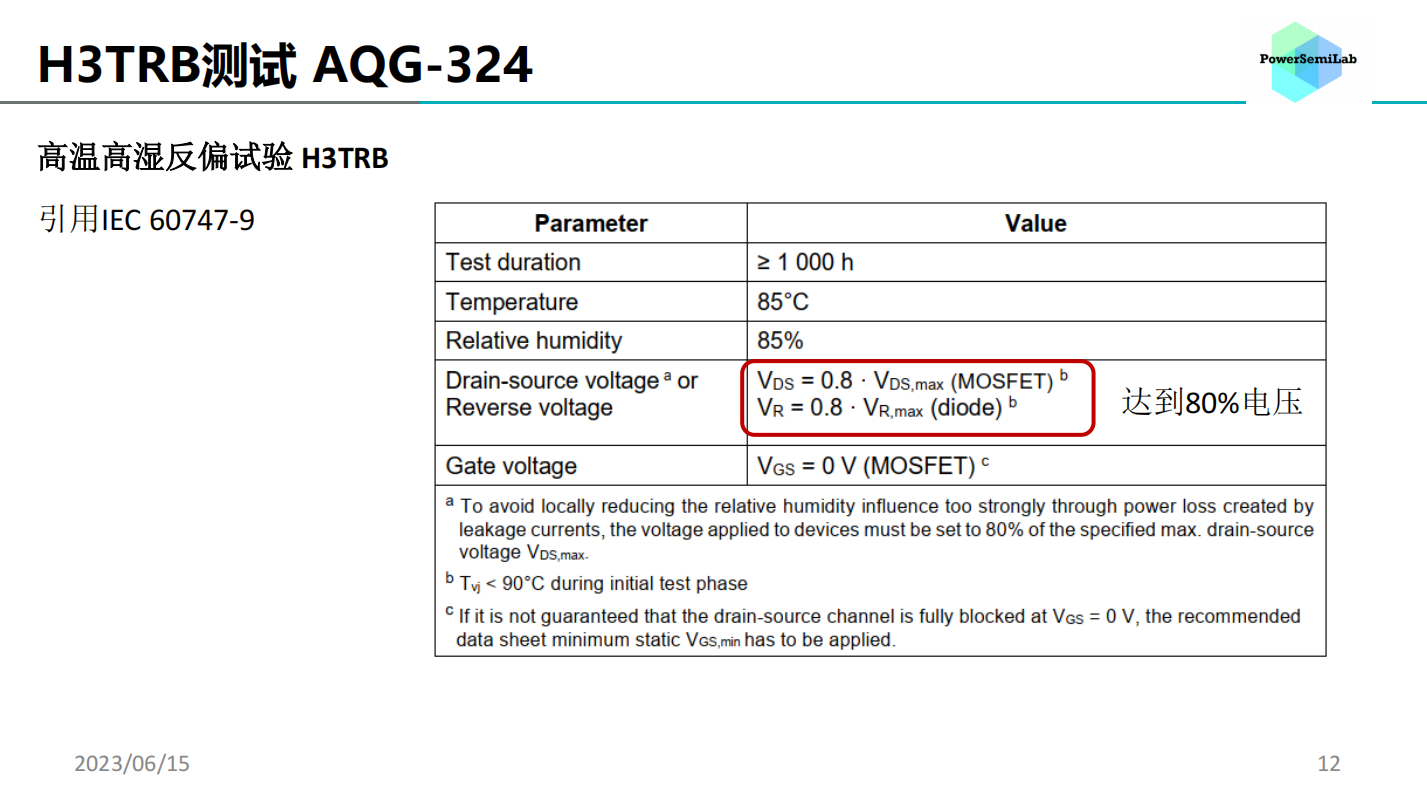

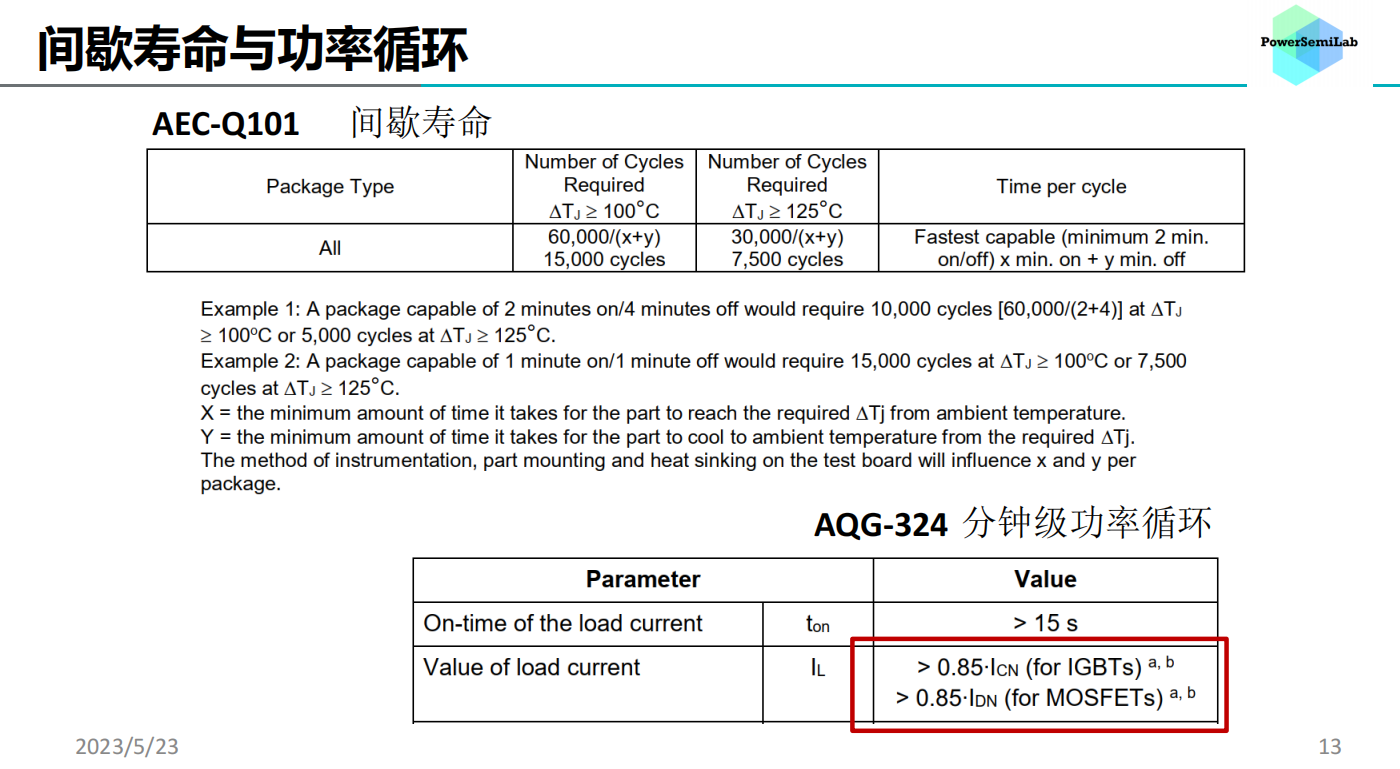

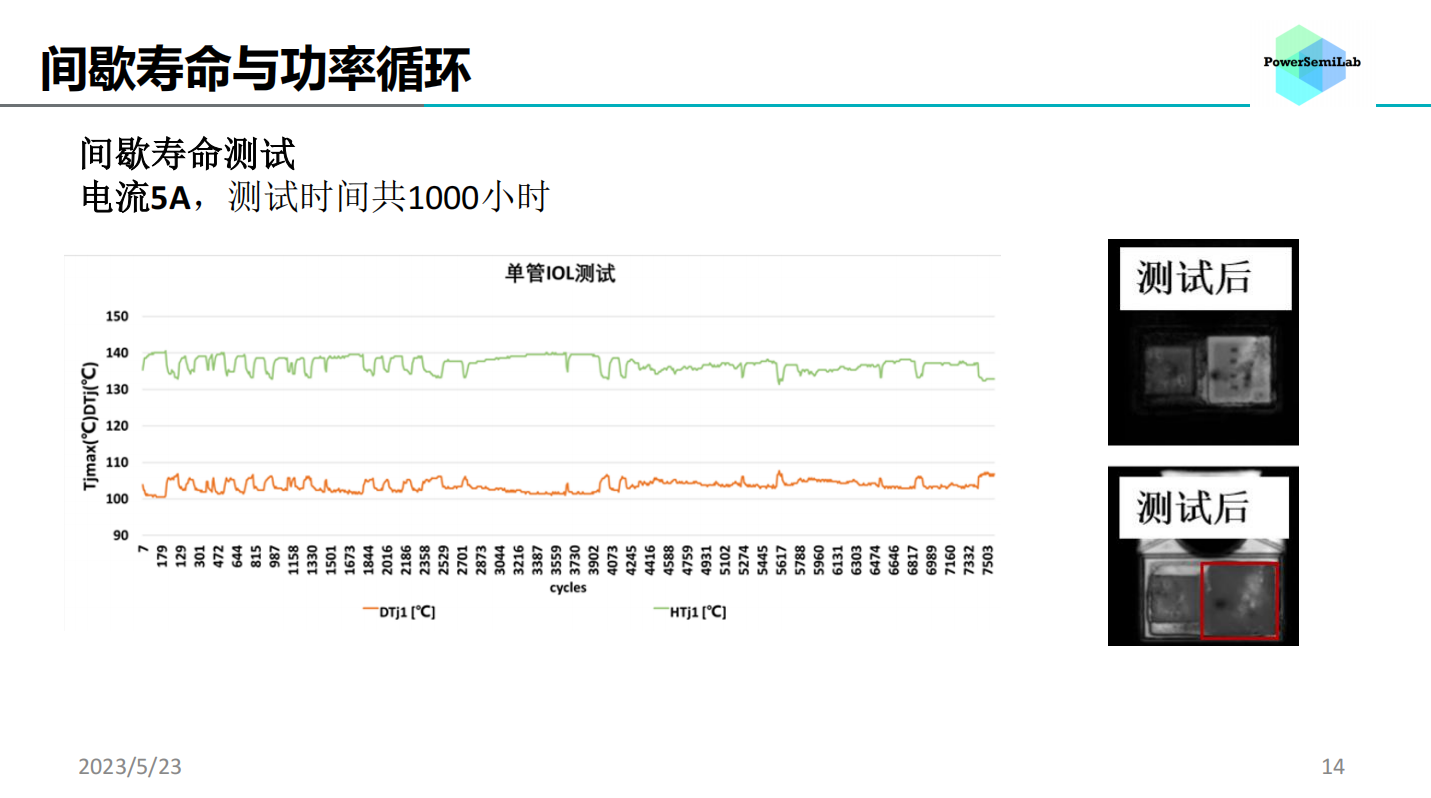

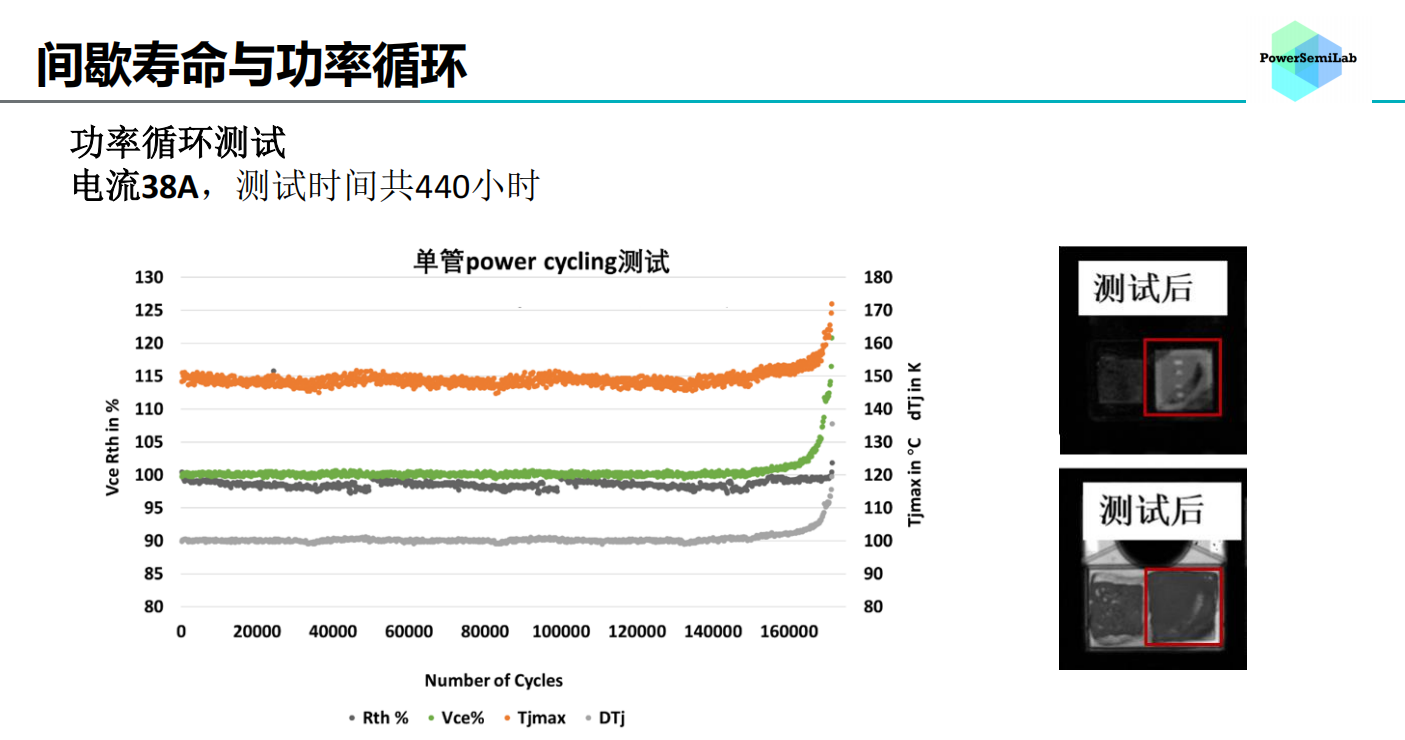

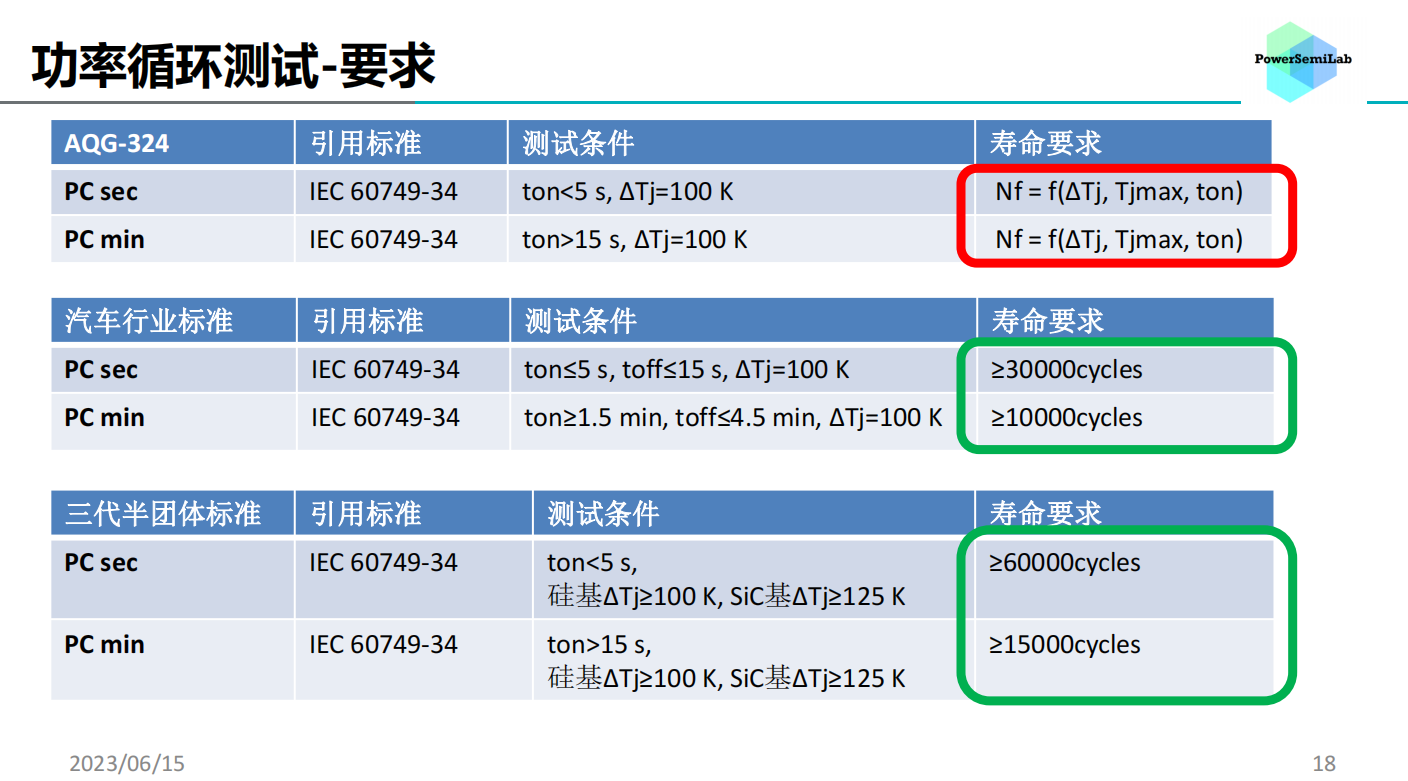

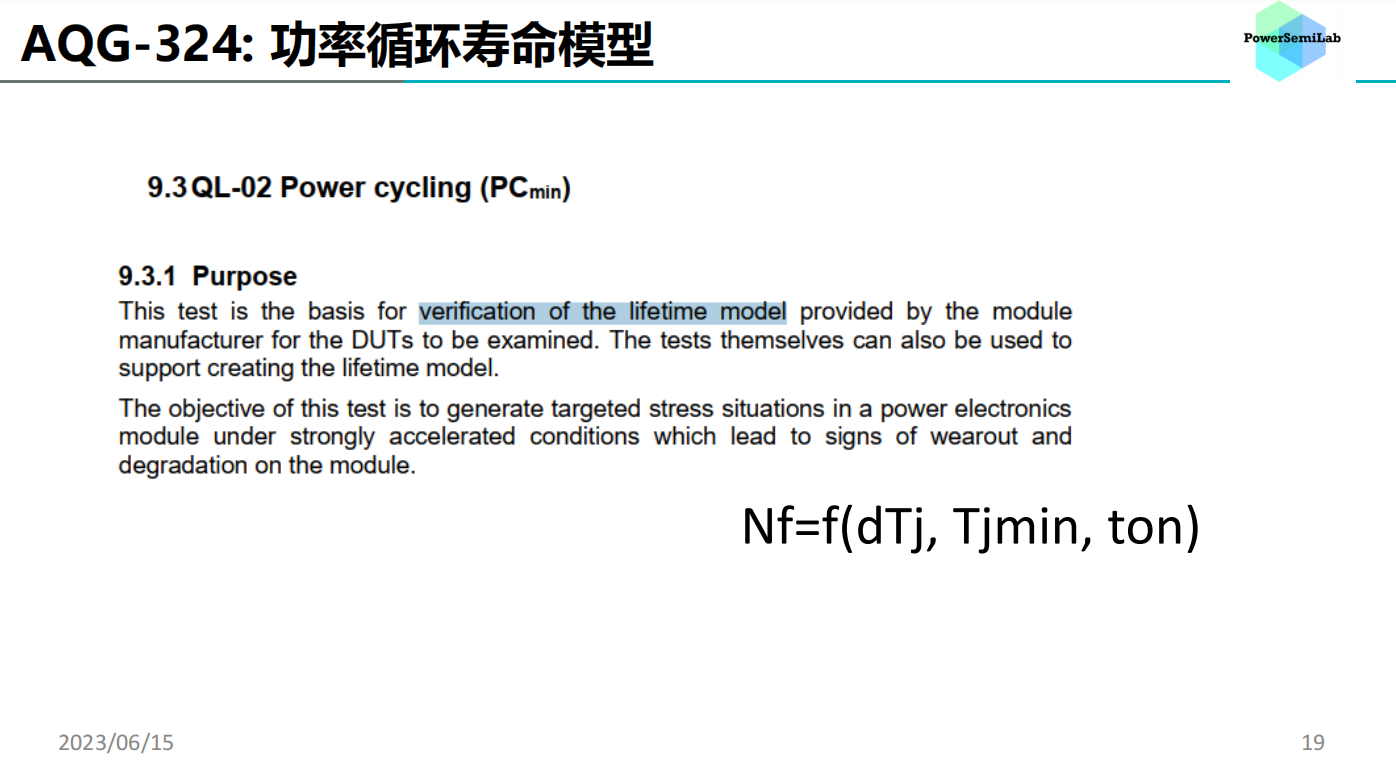

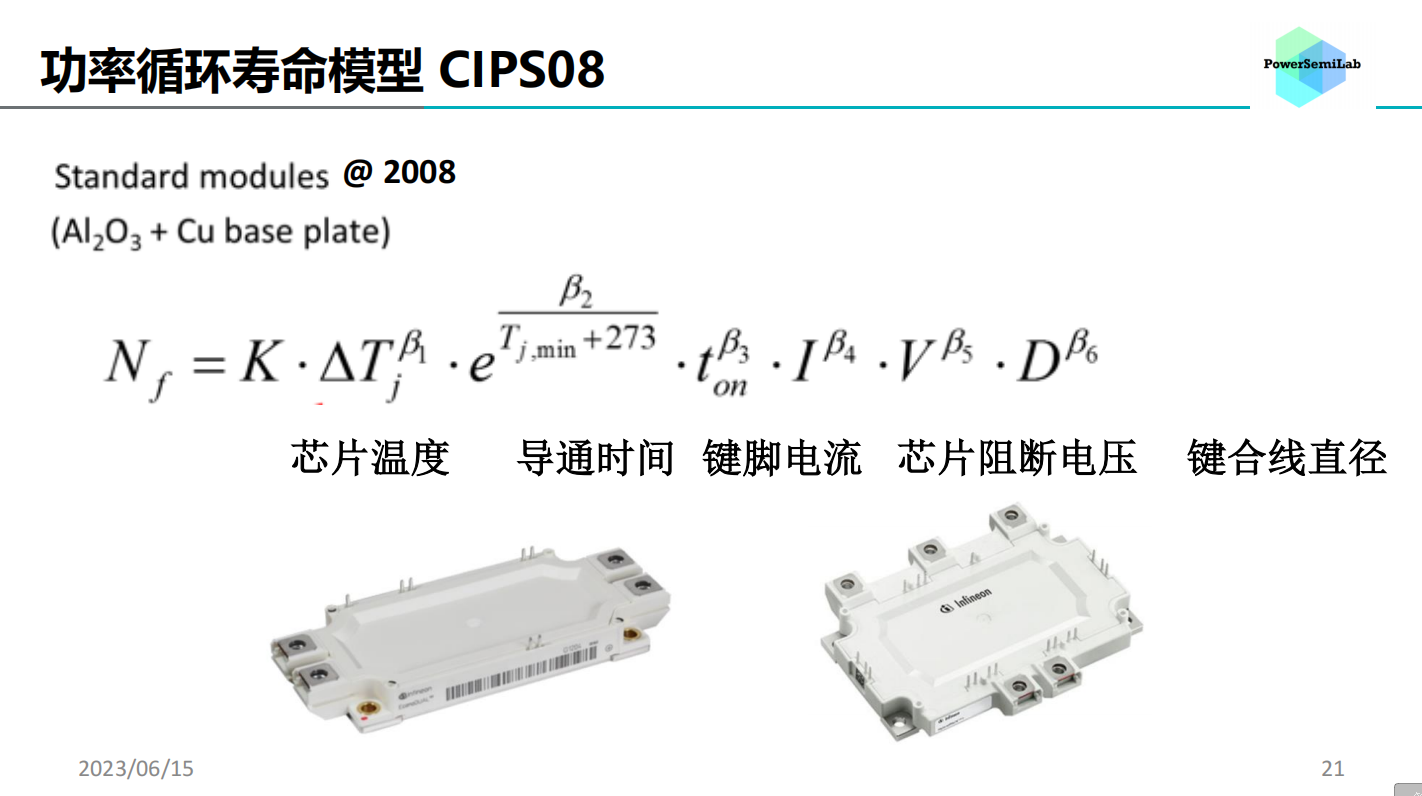

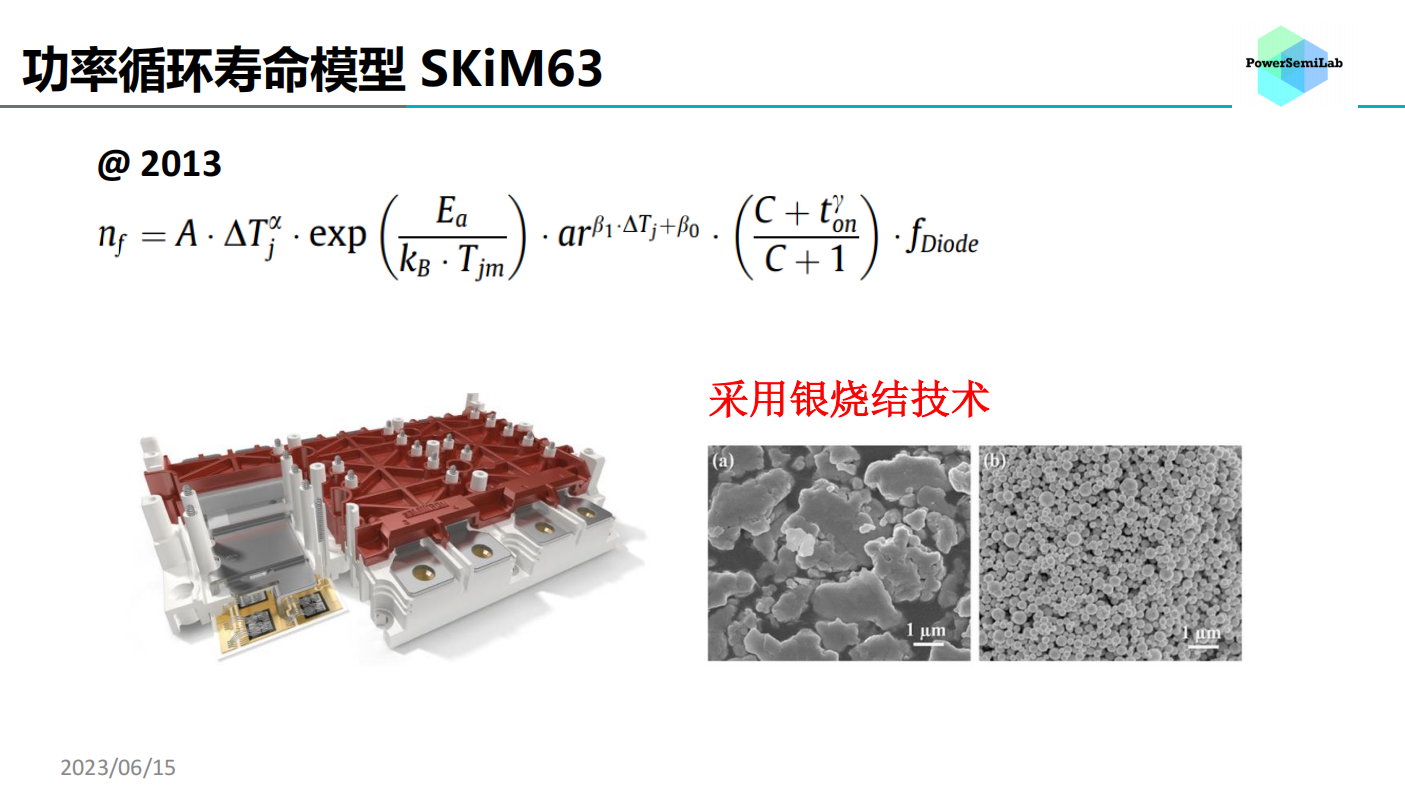

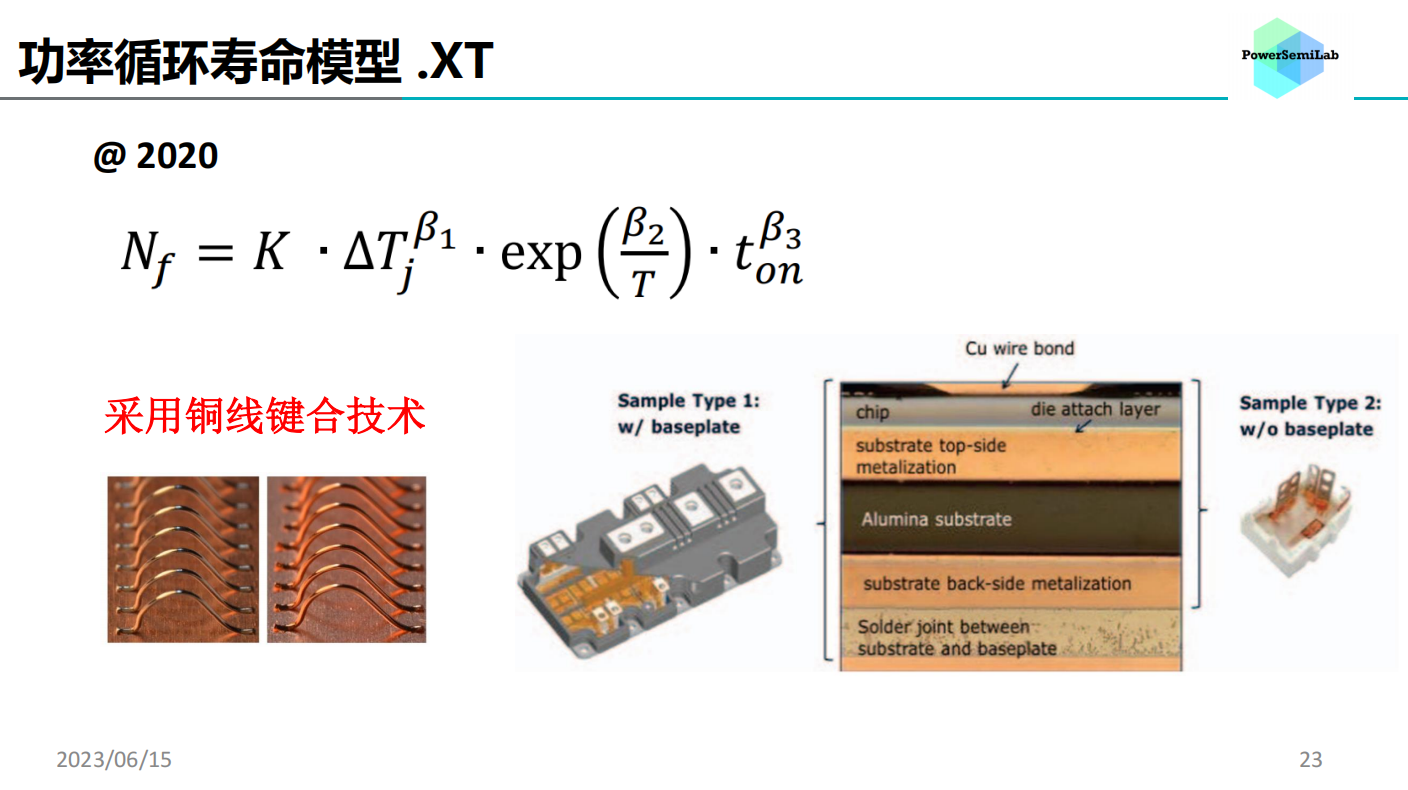

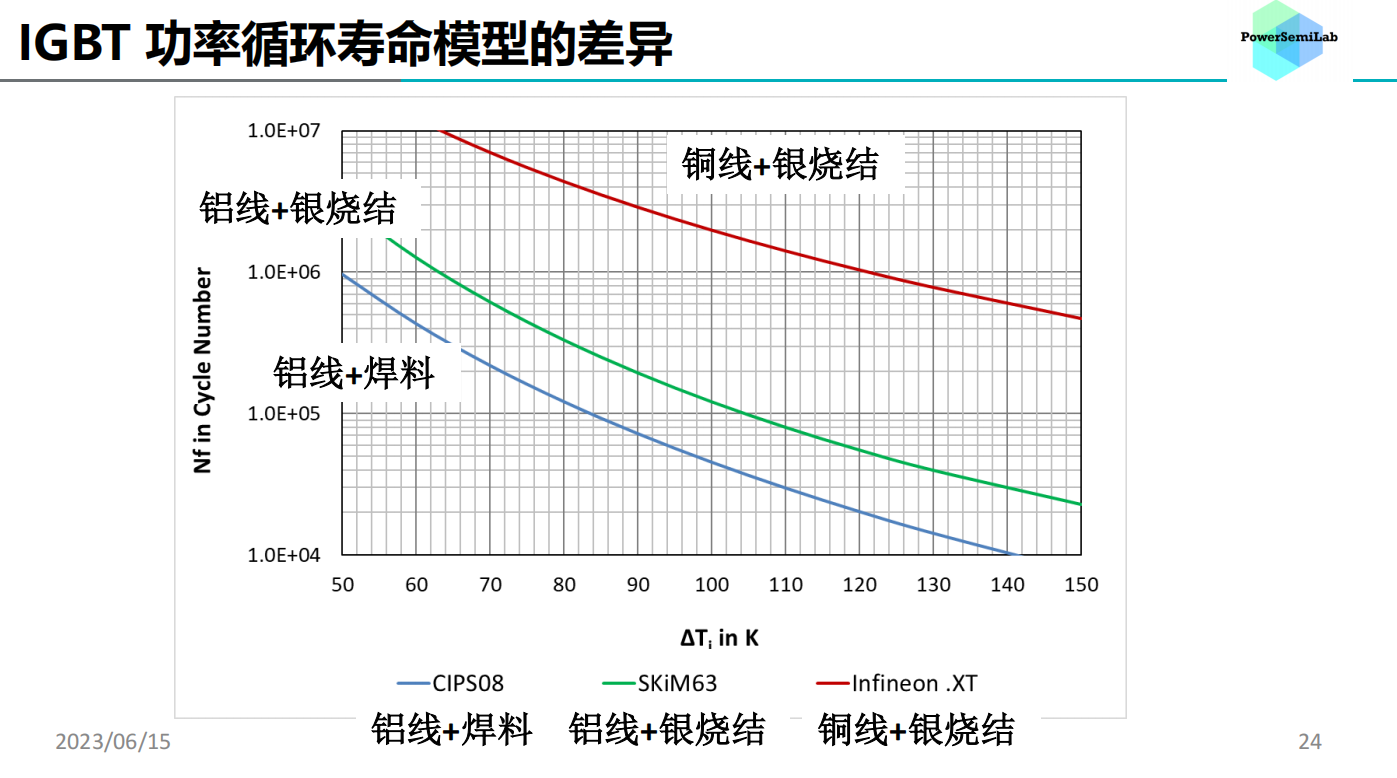

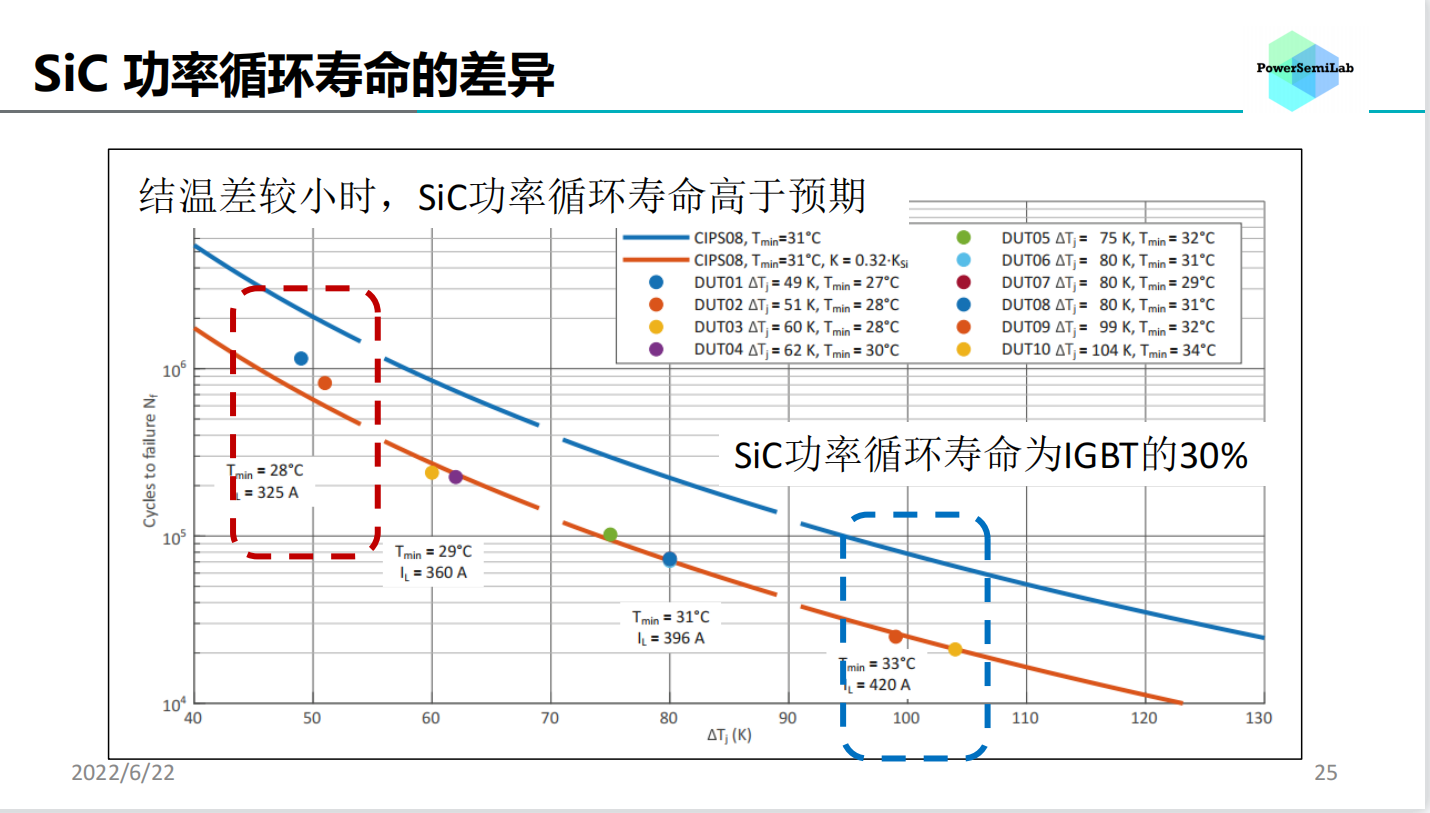

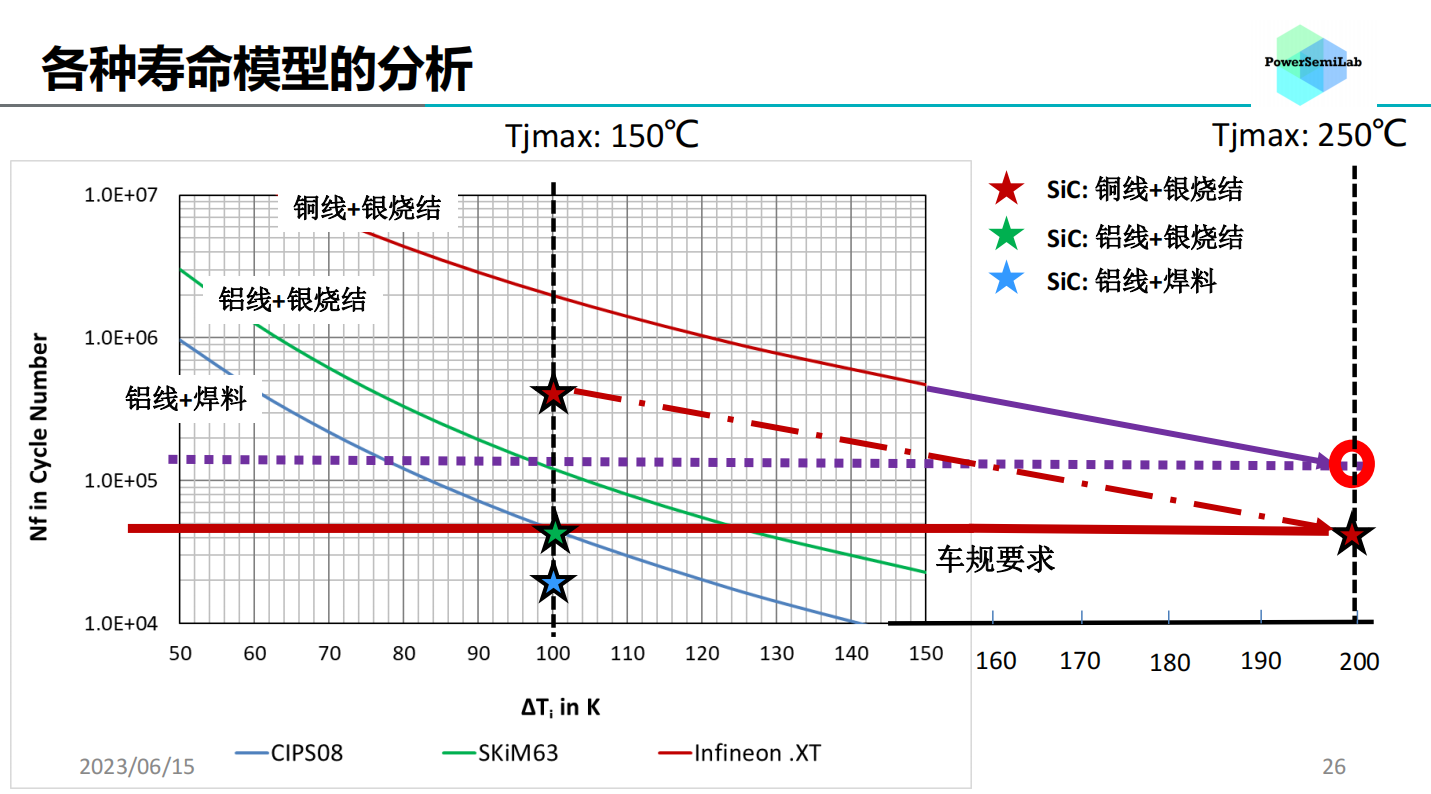

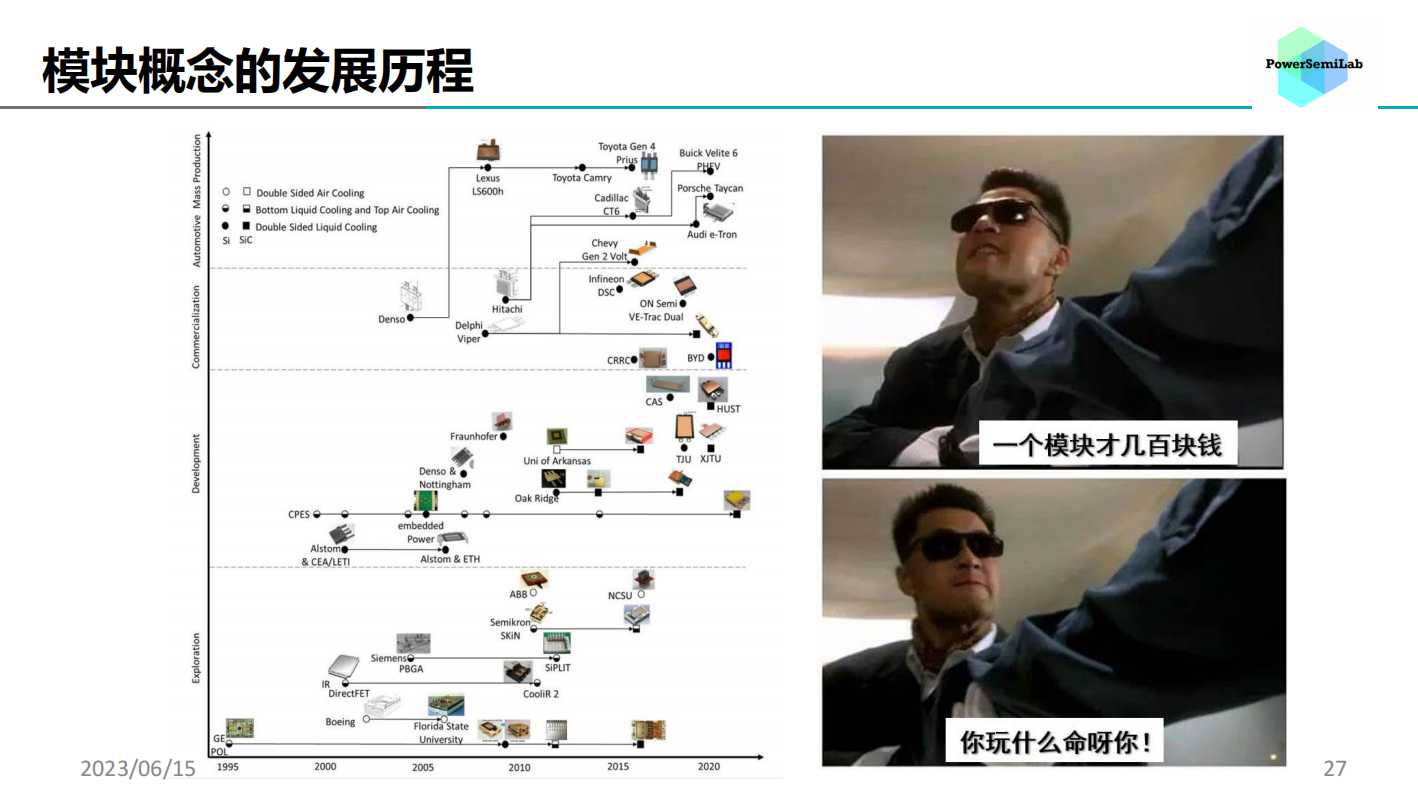

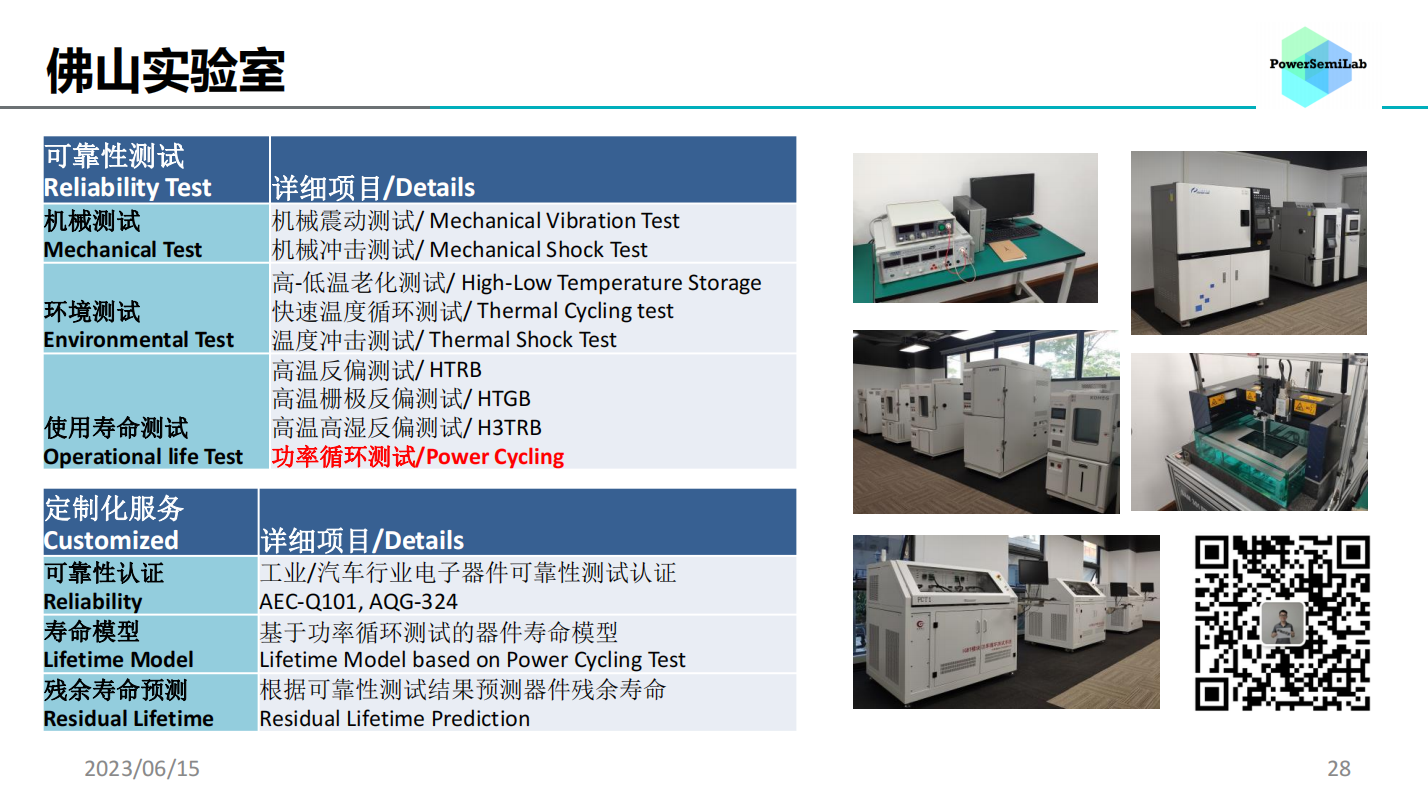

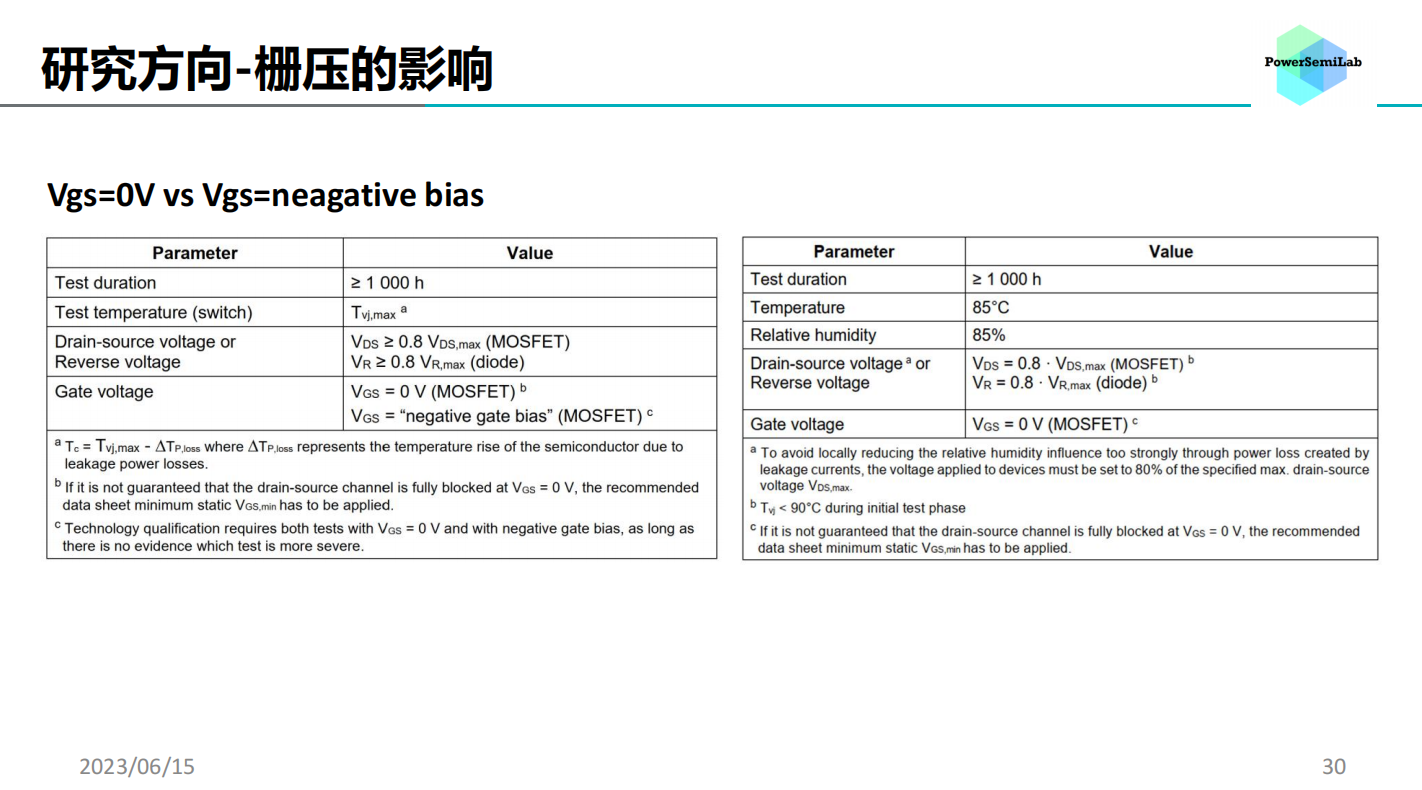

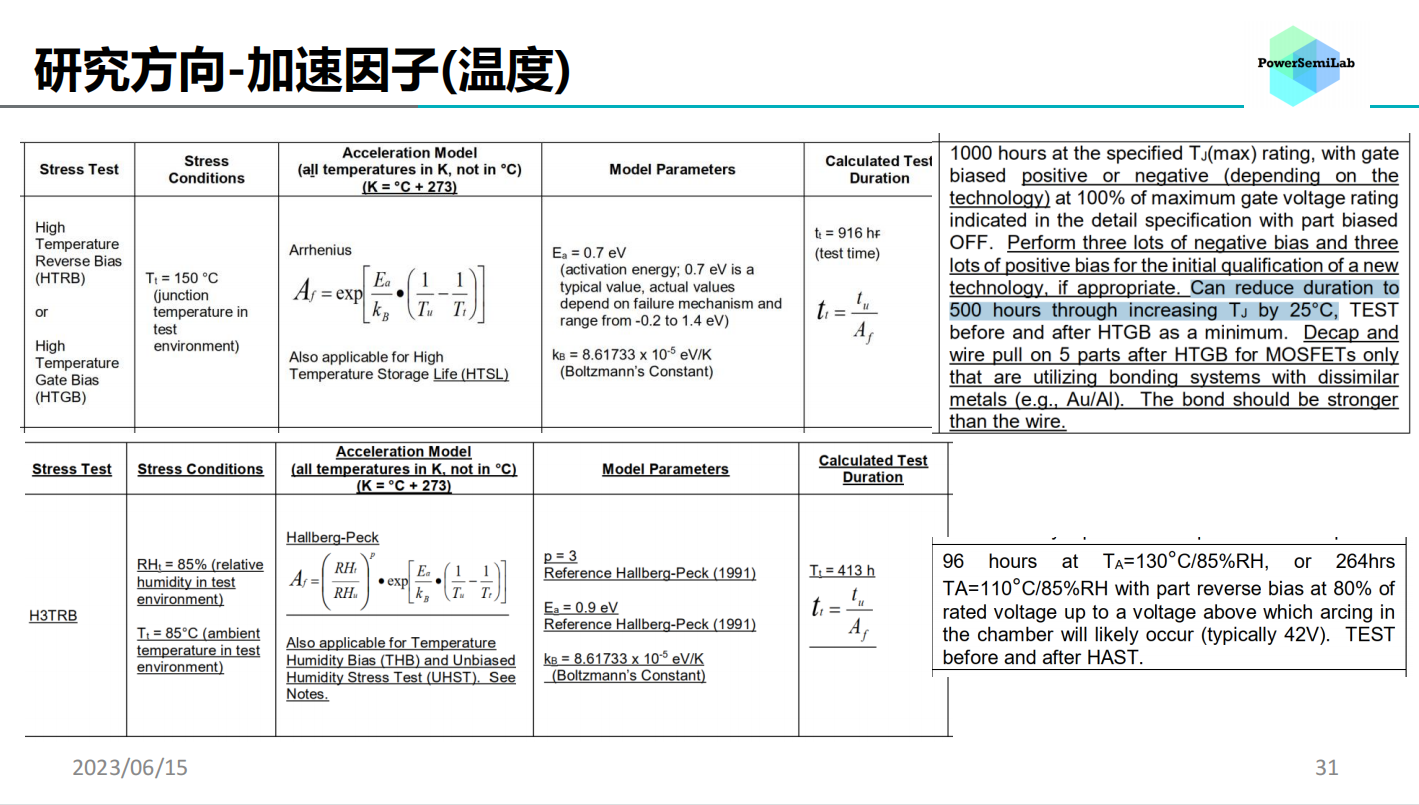

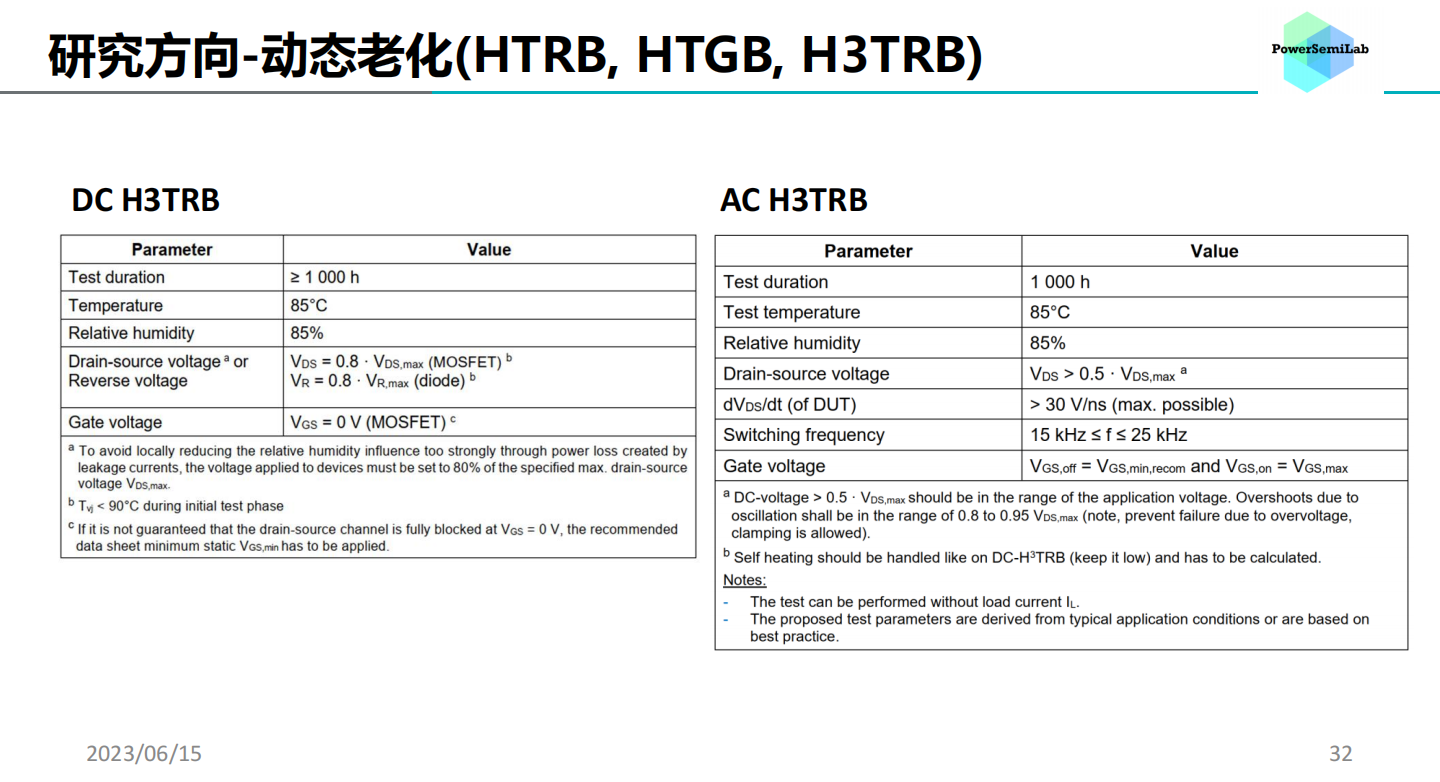

6月15日,2023碳化硅功率器件应用及测试技术大会在无锡·锡山召开,为了响应会议主题,现场我们邀请到了广东能芯半导体科技有限公司总经理姜南博士出席并发表了《SiC产品测试现状及相关标准解读》演讲,下文是演讲实录简化版:  非常感谢大家,我今天分享的内容关于车规标准的问题,因为我们公司做回国创业做车规标准的测试大概4年了,服务了基本上大部分的初创的碳化硅、硅的功率器件厂商,服务很多了车企,车企附属的Tier1厂商,我们对车规的标准也有一定的理解。  目前我常见的车规级功率器件基本上分成三种,单管、塑封半桥和HPD模块。可靠性测试是验证以上功率器件寿命的重要手段。  国内的车规级的标准有非常多种,包括AQG324、AEC-Q101以及其他等等。目前说来,AQG324是国内模块厂商引用最多的,AEC-Q101则是单管厂商所青睐的。但我们需要考虑的是,AEC-Q101标准所制定的时代并不存在成规模的电动车市场,其所验证的单管主要应用在空调、车窗和很多其他的辅助上面。我们在之后的介绍中会做一些重点的甄别。  AQG324标准的适用范围包括了功率模块和实现功率模块功能的单管设计系统,如图所示,这个标准适用两个部分,一是功率模块,例如HPD模块,另外就是类似特斯拉的TPak设计。  我们对比之下可以发现,AEC-Q101很多项目跟可靠性不相关,例如ESD等测试,很多项目就是从集成电路转过来的,所以集成电路的实验室很容易转行做AEC-Q101。而AQG324主体部分都是可靠性,也包括一部分的电热性能参数。   关于温度冲击测试TST,AQG324的2018年版本要求两厢式的温度冲击,但最新的2021年版本就基本上放弃了关于环境测试的需求,单厢体、两厢体、三厢体只要能达到温度的要求都行。AEC-Q101还是一个单厢体温度循环为主。  很多厂商现在采用AQG324的H3TRB测试时要求加载80%的电压,甚至有些客户要求用90%、100%、130%的电压进行老化,来确认碳化硅器件的长期稳定性。   我有很多客户会问为什么AEC-Q101采用间歇寿命测试,而在模块测试要做功率循环?  间歇寿命测试是把单管插在温箱里的老化板上,因为用风扇做冷却,所以器件功耗不能太高,测试标准只要求了结温差和1000个小时的测试时间。在这个1000个小时的间歇寿命测试的样例中,器件没有出现太多的损坏,只有焊料层细微的空洞,说明间歇寿命测试基本上是老化的焊料。  功率循环测试要求给比较大的电流就加热器件,同样的样品,440个小时后器件就损坏了,通过SAM看,键合线全部脱落了。说明功率循环测试和间歇寿命测试有非常大的差异,就是老化因子和失效机理的差别。所以说,如果一个器件厂商通过了AEC-Q101并不能够说明他的器件能够用在大功率的应用上,一位内我们需要考虑电流的老化作用。  所以如果研发人员说我们的大电流单管只用过IOL测试就行,那你和FAE还有客户都可以削他。  但凡有客户找我们说,我们过IOL就可以了,那我觉得FAE会很崩溃,因为在最终的使用过程当中会拉爆产生一定的问题,这是很严重的事故,研发人员,实验室人员要对可靠性的标准要非常深刻的认识。  关于功率循环的要求,AQG-324标准中需要器件厂商自己建立产品的功率循环测试寿命模型,并通过第三方实验室的检验。寿命模型要求是3个可变参数,由于不是一个线性方程,因此每个参数需要大于2个数据来建立联系。 这样算下来,如果只有一台功率循环想做3个参数的寿命模型,可能需要2年多的时间; 如果有6台以上的设备,大概在4个月左右可以得到寿命模型。所以建立寿命模型直接找设备多的第三方实验室是最简单快捷且便宜的方法。  接下来三个比较经典的寿命模型分别代表着铝键合线和焊料,铝键合线和银烧结,以及铜线键合与银烧结的寿命结果。    把以上三个寿命模型放在一个图里进行对比,可以很简单的得到一个道理。那就是如果你的封装工艺做不好就改进封装材料。如果焊料用不好,那就用银烧结;如果铝线打不好,就用铜线。  而碳化硅芯片由于尺寸和物理特性的问题,其寿命基本上是30%左右的同电流效果的IGBT芯片封装的寿命。  下图中的红色横线是最基本的车规要求,我们大部分客户要求是100都结温差5万次循环。蓝色曲线与之交接的这一点表明铝键合线和焊料的搭配刚好可以使IGBT模块达到基本的车规级要求。如果封装采用银烧结或铜线,如图上的绿色曲线和红色曲线的部分,那么其寿命就远远超过车规级的基本要求了。 如果我们使用碳化硅芯片,按照之前的说法,用IGBT器件的寿命乘以0.3的系数,那么碳化硅器件用铝线和焊料就达不到汽车的要求;而银烧结+铝线的组合个刚好通过5万次循环寿命的界限;如果器件封装用铜线+银烧结则超过了车规级的需求。所以我们看到的厂商都倾向于在碳化硅封装上使用铜键合与银烧结搭配的工艺。  纵观整个半导体封装的发展,其所采用的材料工艺应与实际应用的需求相匹配。现在功率器件的封装,尤其是碳化硅器件的封装问题都被碳化硅芯片的高成本与稀缺所掩盖,我相信当芯片的产品和价格不是大问题的时候,功率器件产品的竞争力最终会落在性价比上,而封装成本的控制与相应的封装工艺的优化将成为器件厂商的竞争力之一。 所以说,几百块的产品就只有几百块的效果,效果太多了就会亏本。  关于我这个实验室的平台,之前在佛山已经成立了四年,成立之初是为了响应上汽英飞凌的总监-我之前的硕士导师的需求-在国内做一个专业的功率半导体模块的可靠性实验室。我们在发展的过程中,也服务了很多国内外的产业链同伴。  今年下半年我们在无锡市锡山区会做一个更大的可靠性测试服务平台,体量超过佛山实验室三倍以上,主要服务于华东地区的客户们。融资的事情都已经敲定,实验室大概在9月底会开始运营。  我们的实验室肯定会做成国内最大最专业的功率器件可靠性实验室,这不仅仅是通过购买或者研发使用国内最多最先进的设备来实现。 我们在达到这样的实验室体量的时候,会义务性的做一些行业所需的实验,并定时发布报告来帮助客户积攒经验。例如我们今年将会研究不同栅极电压关断对HTRB和H3TRB测试效果的影响,不同温度或者其他加速因子对于加快可靠性试验的效果,以及动态和静态HTRB试验效果的对比。    以上的测试我们都会自己采购器件,通过安排协调不同设备的时间,以及通过相应的失效分析手段,汇总并最终给行业一些建议:如何快速有效的达到车规级的产品要求。 因为现在新能源车的迭代远快于传统汽车,例如最近理想和蔚来的换代,以往的车用半导体器件的研发流程与相应的参考标准都无法支撑行业如此迅速的发展。我们这个会议会在每年举办一次,以上可公开的数据我会在明年的会议上做一个介绍。所以说,做研究如果是为了冲击论文的KPI,那么研究的结果大概率一无是处;有钱有闲且有个人兴趣,反而会得到更有意义的结果。 |