1 目的

为规范公司PCB拼板设计,特编写本规范。

2 适用范围

本规范适用于本公司PCB拼板的设计。

3 设计准备

3.1 拼板设计的基本要求

对于小尺寸的印制板(长小于150mm,宽小于100mm)需采用拼板技术,以便于PCB生产和装焊。在设计PCB拼板时,除每块单板必须符合《印制电路板设计规范》的各项要求外,拼板还需遵循以下几项基本要求:

1) 对于需做拼板的印制板,在申请物料编码时,应申请拼板的物料编码,物料名称和型号应是拼板的名称和型号,如“物料名称:LKN850-C四拼板;型号:LKN850-C-4PA”。2) 在模板的BOM文件中,光板数量一栏应填写单板的数量,如光板型号为LKN850-C-4P,实际用到LKN850-C-4PA中的一块单板,数量一栏填写1块。

3) 拼板的工艺边上必须设计有拼板板号的标识,如“LKN850-C-4PA”,并且这一板号标识必须设计成铜箔的和丝印的两种形式。

4) 拼板工艺边上和拼板上的每块印制板一样需要基准系统,详细要求参见《印制电路板设计规范》

9.4和9.5节的要求。对表面贴装元器件的印制板做拼板时,除每块单板上需要设计MARK点之外,拼板的工艺边上也必须设计MARK点。拼板上一般要求有三个工艺孔。

3.2 拼板的布局和连接方式

3.2.1 拼板的布局

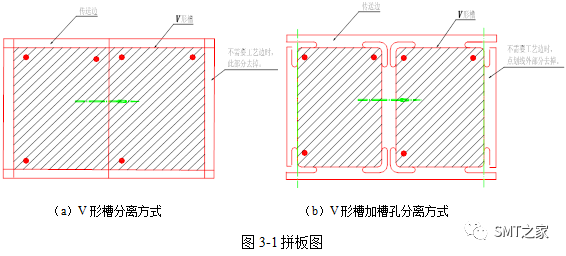

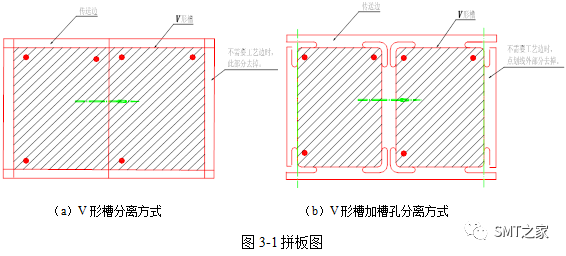

拼板设计首先考虑的是小板如何摆放,拼成较大的板,考虑如何拼最省材料、最有利于提高拼板后的PCB刚度以及更有利于生产分板。关于拼板尺寸,建议以拼板后最终尺寸接近理想的尺寸(长200mm~350mm,宽150mm~250mm)为拼板设计的依据,过大,焊接时容易变形。以下几例仅供参考。例1:PCB板长边≥125mm,可以按图3-1模式拼板。拼板块数以拼板后尺寸符合上述理想尺寸为宜。这种拼法刚度较好,利于波峰焊。

图3-1(a)为典型的拼板,

图3-1(b)适合于子板分离后要求圆角的情况。

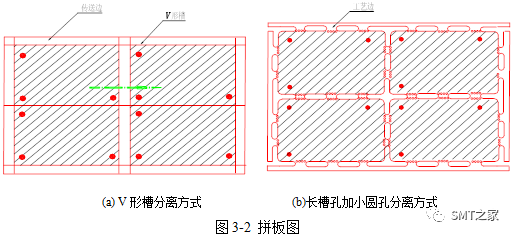

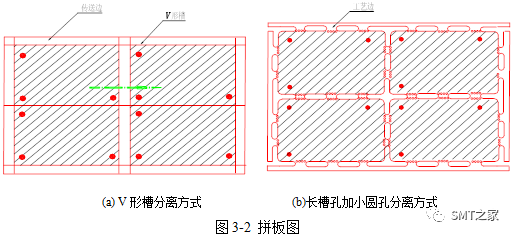

例2:PCB板长边<125 mm,可以按图3-2模

式拼板。拼板块数以拼板后拼板长边尺寸符合理想尺寸为宜。采用这种拼法时要注意拼板的刚度,图3-2(a)为典型的V形槽分离方式拼板,设计有三条与PCB传送方向垂直的工艺边并双面留有敷铜箔,目的是加强刚度。图3-2(b)适合于子板分离后要求圆角的情况,设计时要考虑与PCB传送方向平行的分离边的连接刚度。

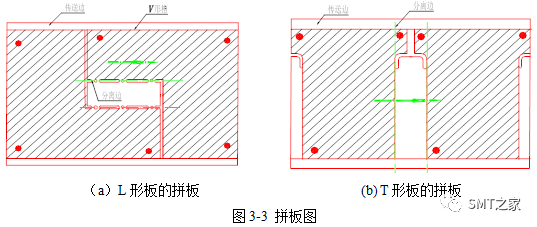

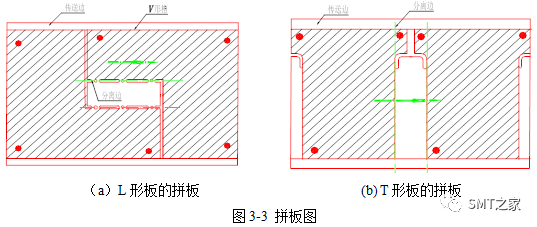

例3:异形板的拼板,要注意子板与子板间的连接,尽量使每一步分离的连接处在一条线上,见图3-3。

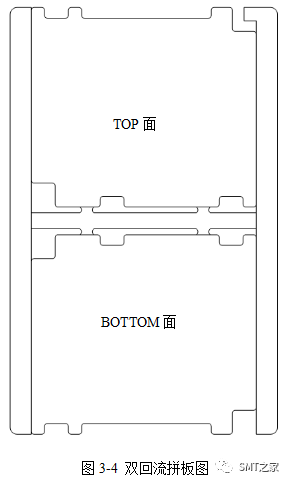

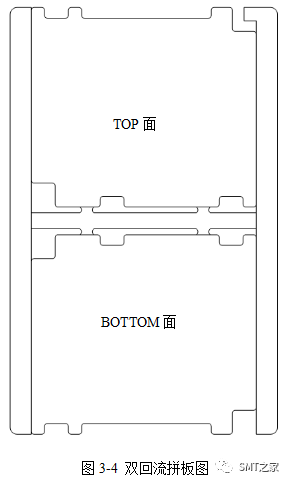

例4:采用双面回流工艺焊接的印制板的拼接

用双面回流焊接工艺焊接的印制板,在拼接时可采用A、B面互补的方式,如下图:

采用这种方式拼板,可将拼板作为单面板生产,节省了一块钢网的成本,同时节省了换线时间,大大提高SMT生产效率。

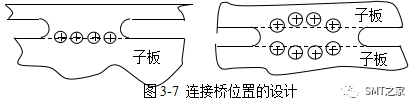

1.1.1 拼板的连接方式

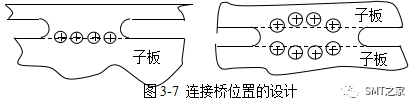

拼板的连接方式主要有双面对刻V形槽、长槽孔加小圆孔(俗称邮票孔),视PCB的外形而定。

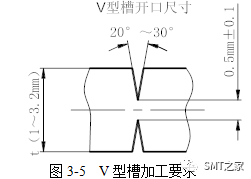

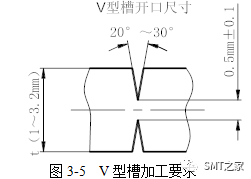

(1)双面对刻V形槽拼板方式V形槽适合于分离边为一直线的PCB,如外形为矩形的PCB。目前SMT板应用较多,特点是分离后边缘整齐,加工成本低,建议优先选用。V形槽的设计要求如图3-4所示。

使用双面对刻V型槽的方式拼板时,印制板上离V-CUT线2.54mm[100mil]区域内不能有元器件。离V-CUT线距离大于2.54mm[100mil],小于12.7mm[500mil]区域内的元器件高度不能超过8mm[314.96mil]。整个印制板的元器件高度不能超过20mm[787.4mil]。

(2)长槽孔加圆孔(邮票孔)的拼板方式

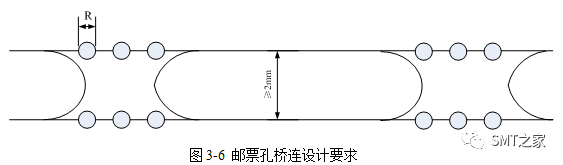

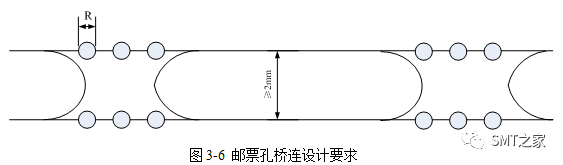

适合于各种外形的子板的拼板。由于分离后边缘不整齐,对采用导槽固定的PCB一般尽量不要采用。 长槽宽应大于2mm(78.74mil),槽长25 mm(984.25mil)~80 mm(3149.6mil),槽与槽之间的连接桥一般为5 mm(196.85mil)~7 mm(275.59mil),板边应放置3~4个折断孔,如图3-5所示,孔径R应为20mil(0.51mm)~25mil(0.64mm),孔相互之间的距离应在1/2R~R之间。

连接桥设计时应考虑拼版分离后边缘是否整齐、分离是否方便、生产时刚度是否足够。拼板分离后为了使其边缘整齐,一般将分离孔中心设计在子版的边线上或稍内处,见图3-6所示。

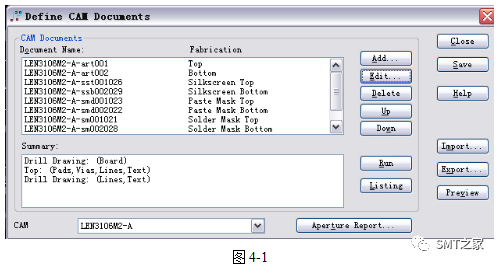

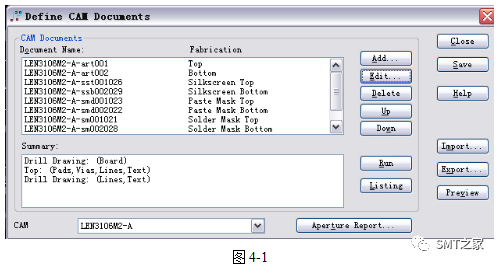

1 Gerber文件导入

公司PCB拼板的设计是在CAM350里完成的。为保证CAM350能正确导入钻孔文件和读取钻孔孔径,需使用CAM350 V8.0以上版本。以下示例均为CAM350 V9.5版本下操作的。为了保证CAM350读入gerber文件后显示的gerber各层对应一致,需要在powerpcb中生成光绘文件前做相应的设置。

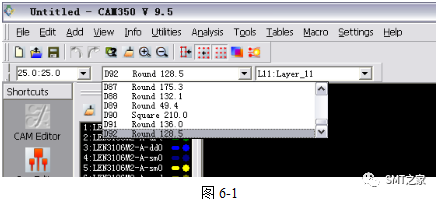

1) 打开powerpcb的CAM文件输出界面,如图:

点击元件面光绘文件后,点击Edit,在出现的界面上点Options,出现“Plot Options”对话框,在该对话框中,“Justification”一栏选择offset,然后在下面的X和Y坐标处任意输入一个坐标值,将图形大概置于页面中间某一位置,注意左边和右边不可离页面的边界太近,完成后点OK。

1) 其他各层光绘文件都按照上述设置操作,且各层的X和Y坐标值必须和上述设置的值相同。设置完成后,输出光绘文件。

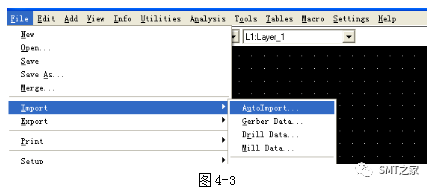

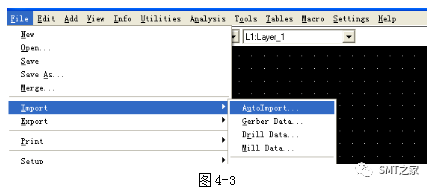

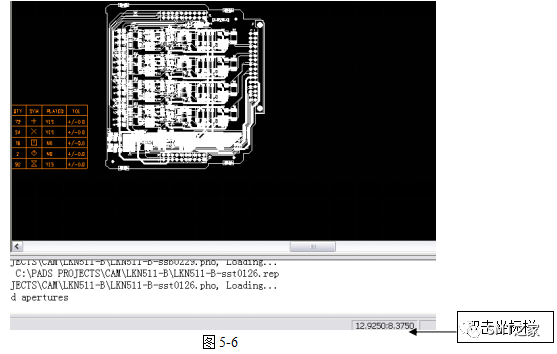

2) 运行CAM350软件,进入软件主界面后,在“CAM Editor”状态下点击File->Import-> AutoImport。

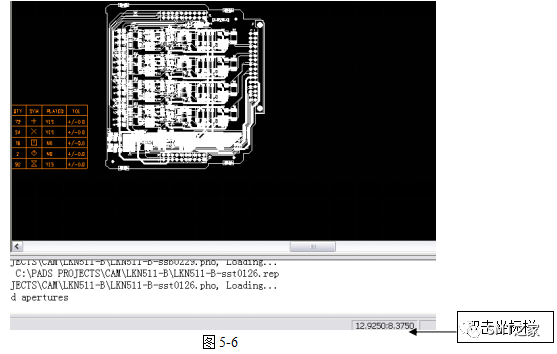

1) 在出现的对话框中,首先选择Gerber文件存放的文件夹路径(注意该文件夹中不能有其他文件),然后选择单位:点选gerber file是英制还是公制(English or Metric),选英制(English)后直接点击Finish按钮。

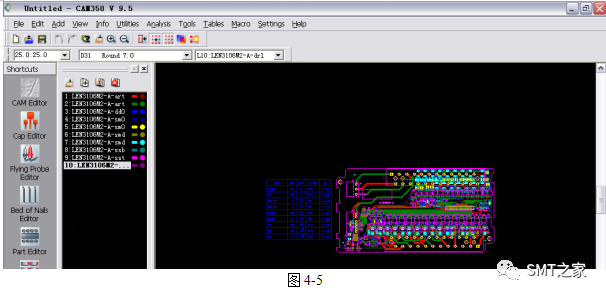

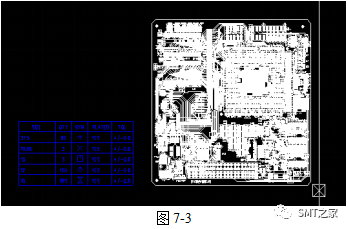

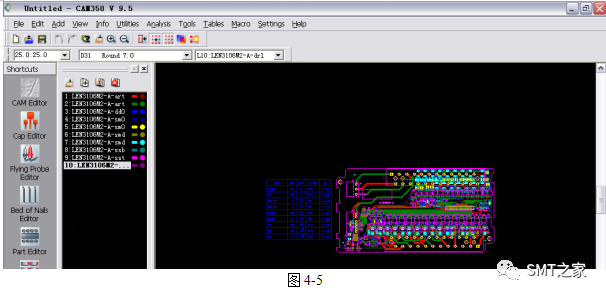

1) 导入完成后,各层Gerber文件已自动对齐,如图4-5所示。图中左边shortcuts栏中CAM Editor为灰色,表示CAM350当前处于CAM编辑状态。中间的列表中显示当前导入的Gerber文件名称及序号,可通过列表上方的按钮单独显示某一层或全部显示。界面右边的窗口中为当前显示的Gerber文件。

1 板间拼接

板边的拼接通常采用邮票孔桥连和V形槽的方式,其中邮票孔的设计是在powerpcb中完成的,其具体的设计方法参见3.2节的内容,这里不再详细叙述。成功导入Gerber文件后,就可以进行拼板的排列和拼接了。拼接有两种方法,一是先导入绘制好的拼板工艺边后再进行拼接,二是各单板排列好之后再在CAM350中绘制拼板工艺边,下面分别介绍两种方法:

1.1 导入工艺边文件后再拼板

这种方法需利用CAD软件绘制好板边框,并输出DXF格式的文件,而且在CAM350中必须先导入板边框的DXF文件,再导入Gerber文件。

1) 打开CAM350软件,点击Flie-Import-DXF,如图:

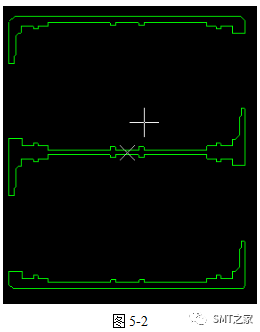

1) 在对话框中选择已绘制好的板边框DXF文件后点击打开,然后在出现的对话框上直接点击OK,即可将文件导入,如图:

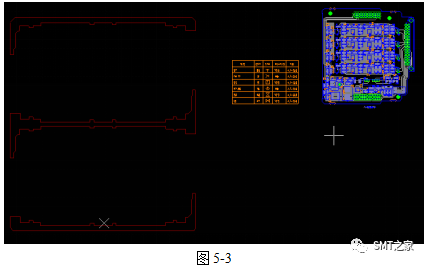

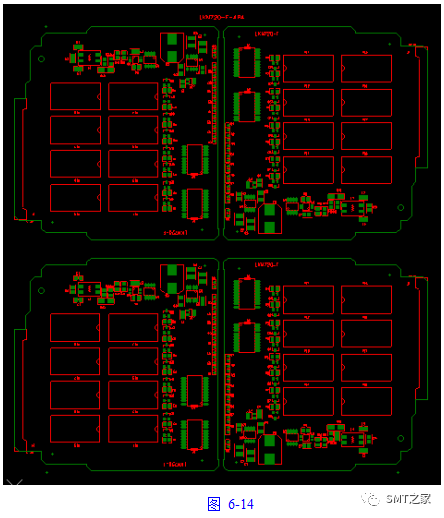

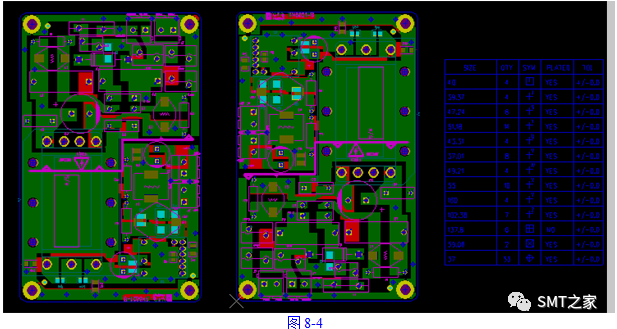

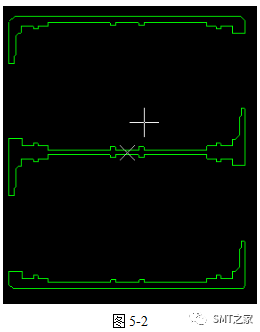

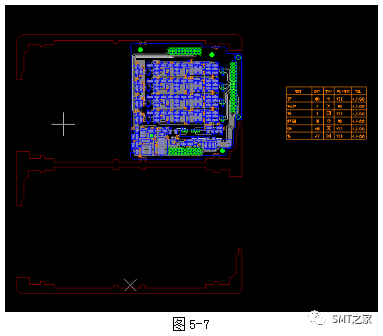

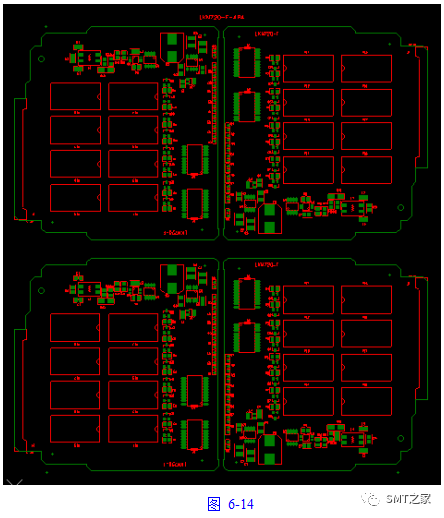

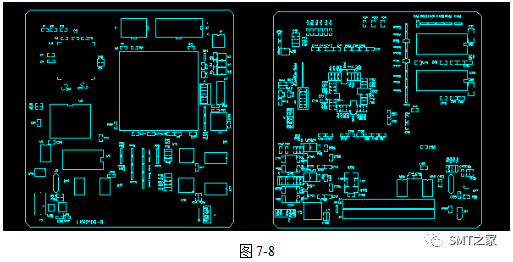

1) 然后按第4节中的方法导入Gerber文件,导入完成后界面如下(以LK的4拼板为例):

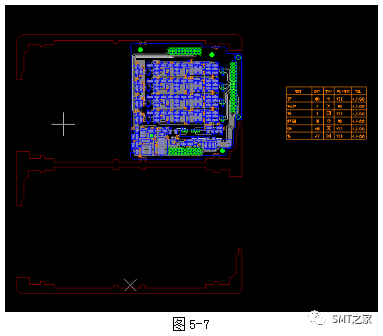

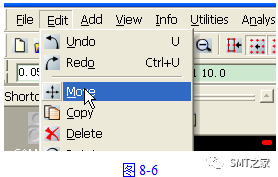

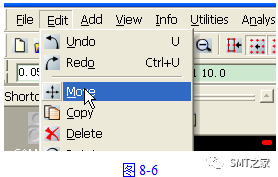

1) 此时需移动各层光绘使之与之前导入的工艺板边的合适位置连接。首先点击菜单栏Edit-Move按钮,然后按一下键盘上的快捷键“W”,表示部分选择,将除工艺边边框外的其他层全部选中后点一下鼠标右键退出选择命令,此时,被选中的待移动的部分以白色显示,如图:

1) 然后需以一个基准点为准,移动选中的部分与工艺边框连接。移动的方法有两种:

① 方法一:在上一步选取移动的目标并单击右键退出选择命令后,将光标移动到一个参考的基准点后单击鼠标左键,则光标即附在基准点上拖动选中的部分移动,此时可移动选中的部分到工艺边边框的位置,使边框与各层光绘结合。 如图5-5中,以作图中光标位置的一点为移动时的基准点,将其与右图中目标位置的基准点重合。

② 方法二:在移动前,需选择待移动的各层和工艺边框结合部位的某一点为参考点,如图5-5,选取左边光标位置和右边光标位置的点为参考点,移动后,保证将这两点位置重合。

移动前,需分别量出这两点的坐标,然后选取移动的目标并单击右键退出选择命令后,点击界面下方的坐标栏,如图:

在坐标输入界面上输入待移动的图层上选取的参考点的坐标后回车,则光标即附在参考点上拖动选中的部分移动,然后再在坐标栏输入需移动到的目的位置的坐标(即板边框上的参考点的坐标)后点回车,则选取的两个参考点位置重合,板边框与各层精确结合。 这种方法可保证板边框与板子连接部分(分板位置)精确的结合在一起。

注意:移动后,需保证在需分板的部分,让印制板的边框线和拼板工艺边的边框线重合。

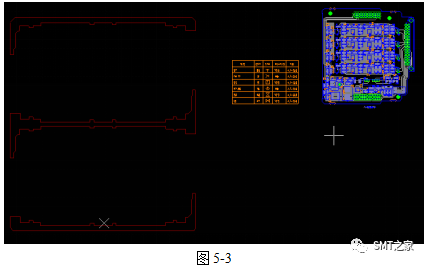

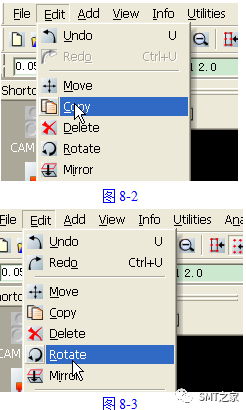

1) 按以上方法连接好一块之后,其图形如下所示,此时需复制单板的光绘,如需做成4拼板,则需再复制3块单板。

1) 在菜单栏点击Edit-Copy,然后选中需复制的单板光绘,将其复制3块,然后每块单板都按上面的方式移动,使其与拼板工艺边框连接即完成了多拼板的拼接。

1.1 导入Gerber文件后绘制工艺边框

这种方法是在先导入Gerber文件后,再在CAM350中绘制工艺边的边框。

1) 按第4节的方法导入Gerber文件。

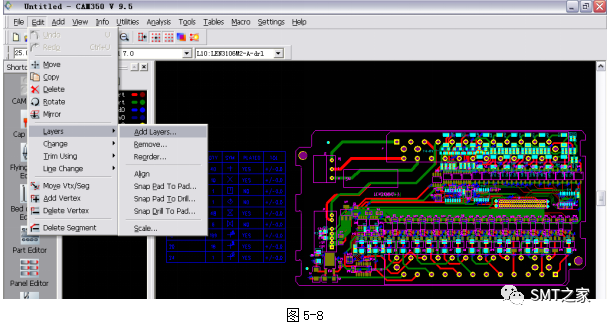

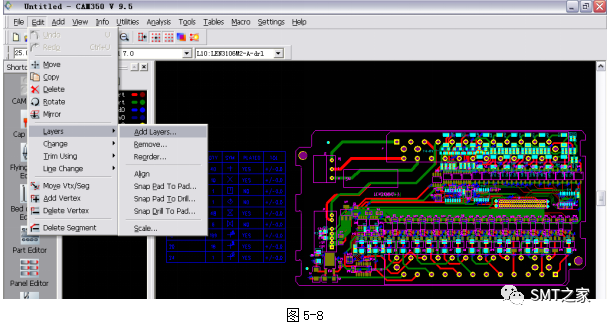

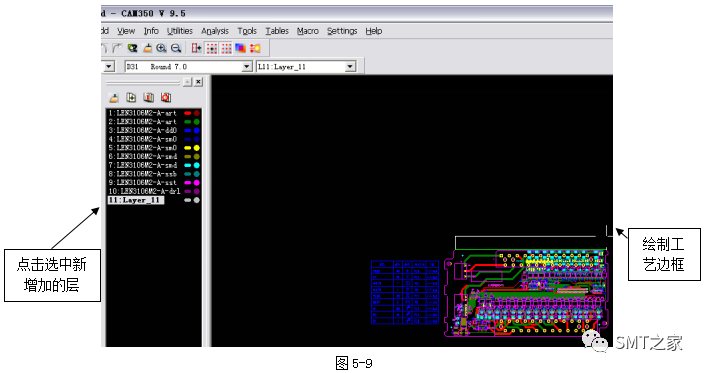

2) 点击Edit-Layers-Add Layers新增一层,在弹出的对话框中输入1,表示增加1层:

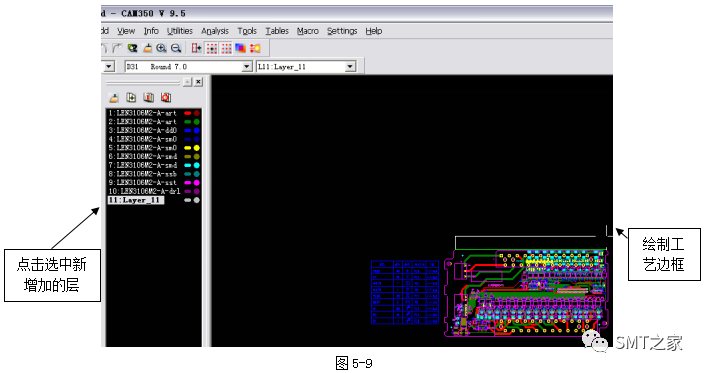

1) 点击选中新增加的层,点击菜单栏的Add-Rectangle,绘制工艺边框。如果采用邮票孔桥连方式拼板,则在邮票孔分板的位置,绘制的工艺边框的边框线需与印制板的边框线重合。如采用V形槽方式拼板,需保证V-CUT线与印制板边框重合。

1) 绘制好工艺边后,单击Edit->Line Change->Fillet, 再点击工艺边的四角,直角就变成弧线,完成倒角。

1 后期处理

1.1 添加工艺孔、MARK点和板号

完成印制板的拼接和工艺边的绘制后,还应在工艺边上增加板号标识、MARK点、工艺孔。

1) 点击菜单栏的Edit-Copy,然后选中单板板边上的MARK点,将其复制到工艺边上。板边需放置3个MARK点。

2) 工艺孔的添加有如下两种方法:

① 单板上有工艺孔

按步骤1的方法将单板上的工艺孔复制到工艺边上适当位置即可。

② 单板上没有工艺孔

a、 首先点击Edit-Layers-Add Layers新增一层,然后点击选中该层。

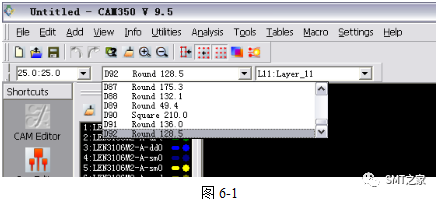

b、 点击菜单栏的Add-Flash按钮,然后菜单栏下方的下拉列表中选择合适的孔径:Round 128.5,即圆形孔径为128.5mil:

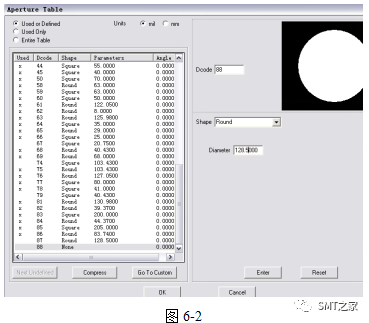

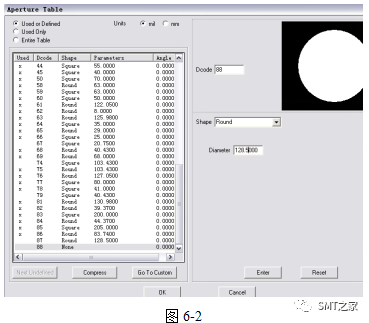

c、上图列表中没有需要的128.5mil孔径时,可点击菜单栏的Tables-Apertures,如图:

d、 在左边的列表中选择最后一个(即shape为None的),然后在右边Shape一栏选择Round,Diameter一栏填写128.5后点击OK,然后可在图6-1的列表中选择128.5mil的孔,添加到工艺边上。

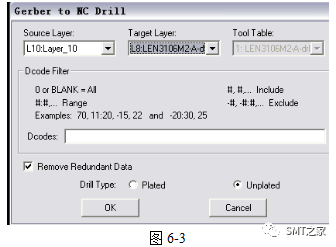

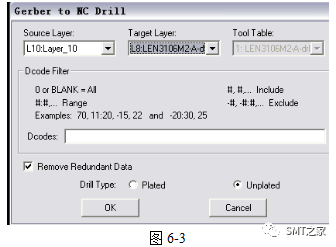

按上述步骤添加完工艺孔后,需将工艺孔导入数控钻孔层。点击Tools-NC Editor。然后在NC Editor界面上点击菜单栏的Utilities-Gerber to Drill:

a、 在上图对话框中,Source Layer选择添加工艺孔时新建的一层,Target Layer选择原数控钻孔层。然后下方Drill Type一栏选择Unplated,即工艺孔为非金属化孔。设置完后点击OK即将工艺边上新增加的工艺孔增加到了数控钻孔层。

注意:Drill Type一栏将Plated改为Unplated后,上方的Target Layer会发生变化,需重新选择到原数控钻孔层。

b、 完成后需点击File-Exit NC Editor返回到CAM Editor界面。

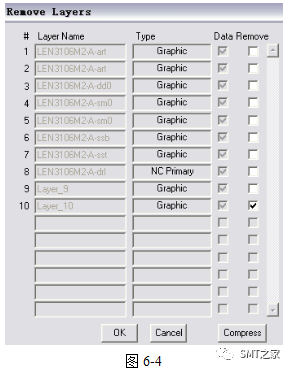

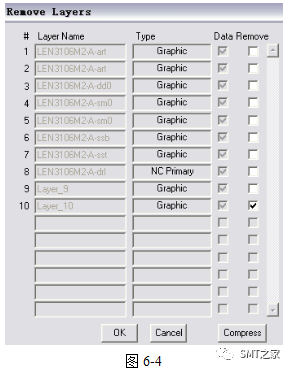

c、 在CAM Editor界面点击菜单栏的Edit-Layers-Remove:

d、 选中新增加的层,点击OK将其删除。

1) 添加完工艺孔和MARK点,还需在工艺边上添加板号标识(正面丝印,反面铜箔):

① 点击选中顶层丝印层,然后点击菜单栏的Add-Text,将光标移动到工艺边中间位置,单击左键,输入印制板的板号。

② 用同样的方法在底层走线层添加板号,然后点击菜单栏的Edit-Change-Text-Text Style and Contents,然后点击添加的板号:

① 在上图对话框中,可修改板号的字体和大小等等。底层的板号需勾选对话框中的Mirror选项。

1.1 光绘输出

完成拼板的设计后,需在CAM350中输出拼板的光绘文件。

1) 点击菜单栏的Tables-Layers,出现下图界面:

图6-6

界面上的Name一栏,因软件本身字符长度的限制,各层的名称并未显示完整,此时需手动修改,只保留Gerber文件类型名,如art01、sm0121等。修改完成后点击OK退出。

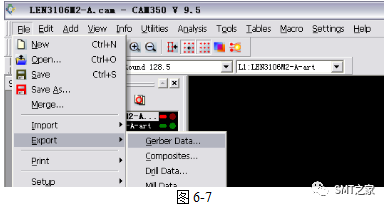

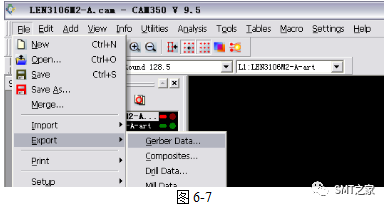

1) 点击File-Export-Gerber Data:

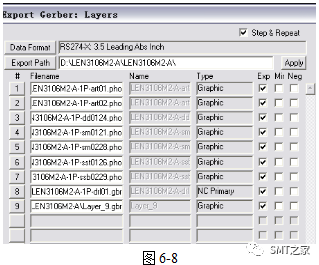

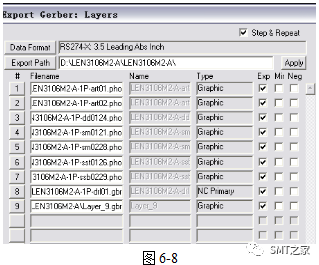

1) 在Gerber文件输出界面上,点击Data Format选项,将文件格式设置为Gerber RS-274-X,然后将要输出的文件全部勾选上后,点击OK输出。

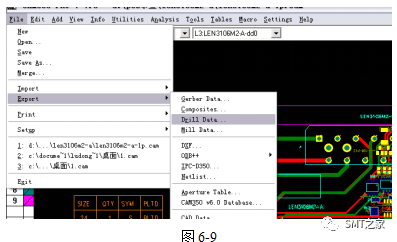

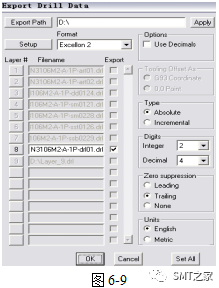

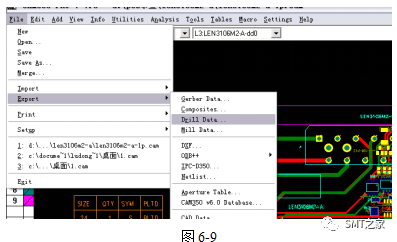

1) 输出数控钻孔文件:点击File-Export-Drill Data:

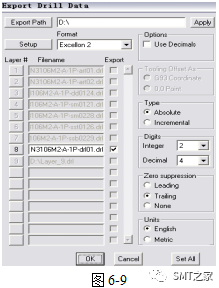

1) 出现的界面上选中要输出的数控钻孔文件,设置好输出路径后点击OK输出。

1) 完成上述拼板Gerber文件输出后,保存CAM文件。

1.1 纸质光绘文件打印

为了规范纸质光绘文件的格式,在进行光绘文件的打印前需进行下面设置:

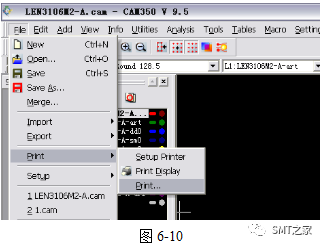

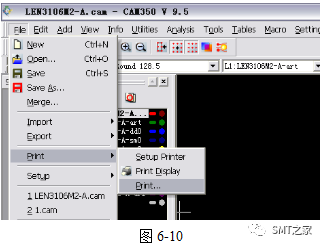

1)点击菜单栏的File-Print-print,如图:

2)在打印设置界面(如图6-11所示)上,按实际图形大小和形状选择纵向(portrait)或者横向(landscape)打印,勾选上“Center”选项将图形居中。然后在Layers列表中选择需打印的层,注意一定要勾选下方的“separate sheets”和“Filled features”前的复选框后点击PLOT打印。

若未勾选“separate sheets”前面的复选框,则Layers列表中勾选的各层不能分层打印,而是各层光绘重叠打印在一张A4纸上;将“Filled features” 前的复选框勾选上能获得更好的打印效果。如果打印的光绘图形比较大的话,为了能够在A4纸上打印得下,可以通过调节“Scale”后面的数值来调节打印比例,默认情况下Scale的值为1.00即为1:1打印。

注意在打印Bottom层的丝印和走线光绘图时,需选中下方界面中的Mirror选项,以使打印出的纸质文件便于印制板检验时使用。

1.1 钢网加工纸质光绘文件打印

为了规范钢网加工纸质光绘文件的格式,在进行光绘打印时需按如下操作进行:

以LKN720-F-4PA为例

钢网加工文件需要打印两组光绘:一组是TOP 面丝印(如LKN720-F-4PA-sst001026.pho)和TOP面paste mask(如LKN720-F-4PA-smd001023.pho)的叠加光绘、另一组是BOTTOM丝印(如LKN720-F-4PA-ssb004029.pho)和BOTTOM面paste mask (如LKN720-F-4PA-smd004022.pho)的叠加光绘。若有拼板工艺板框,则需要将工艺板框也分别叠加到两组光绘中进行打印。

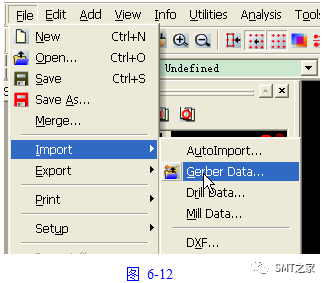

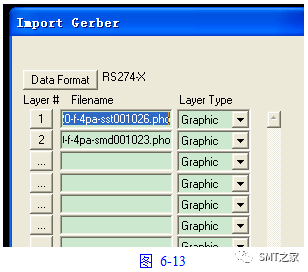

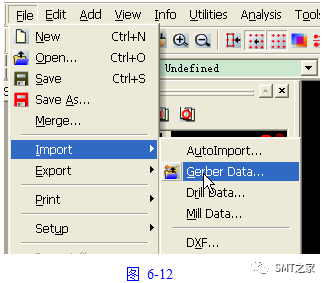

1) 导入光绘,打开CAM350,点击File-Import-Gerber Data

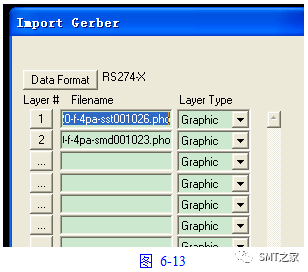

2) 添加需要打印的光绘,每次添加一组叠加光绘进行打印,如图6-13所示

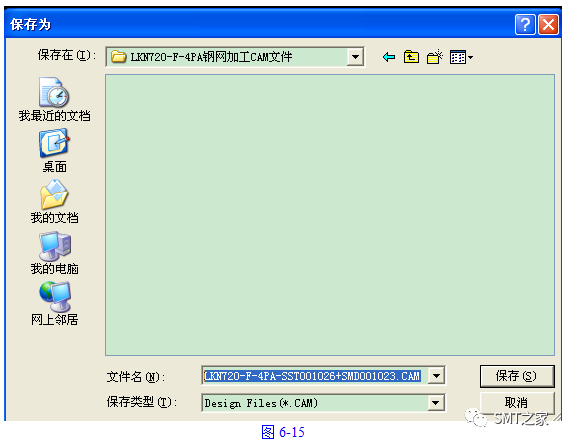

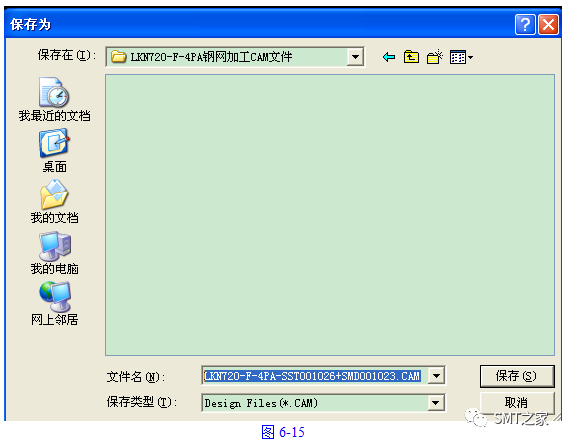

3)导入一组光绘后,需根据导入的叠加光绘将文件另存为相应的名称:若为TOP丝印和TOP面paste mask的叠加光绘,则将文件名另存为:LKN720-F-4PA-SST001026+SMD001023.cam,对于需要叠加工艺板框的情况,则将其文件名另存为:LKN720-F-4PA-SST001026+SMD001023+BOARD.cam;若为BOTTOM面的叠加光绘,则将文件名另存为:LKN720-F-4PA-SSB001029+SMD004022.cam,对于需要叠加工艺板框的情况,则另存为:LKN720-F-4PA-SSB001029+SMD004022+BOARD.cam

(如图6-15)

图6-15

4)打印叠加的光绘文件,操作按6.3执行即可。

注意:需要打印两组光绘文件,并且每组都需要打印两层叠加光绘,故在打印时需将两层光绘都勾选上,但注意一定不要勾选“separate sheets”前面的框。

1 双回流AB面互补拼板操作

采用双面回流焊接工艺焊接的印制板,在拼接时可采用A、B面互补的方式,即将TOP面和BOTTOM面拼接,BOTTOM和TOP面拼接。采用这种方式,可将拼板作为单面板生产,节省了一块钢网的成本,同时节省了换线时间,大大提高SMT生产效率。

具体方法如下:

(1)Gerber文件导入方法见第4节的详细说明。

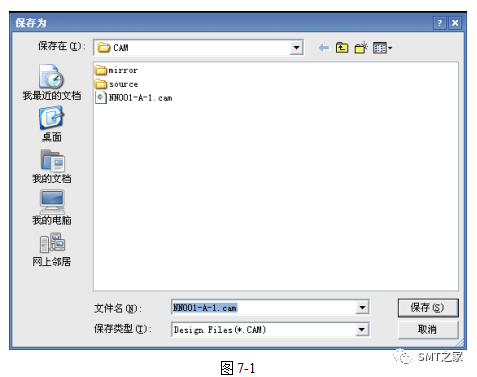

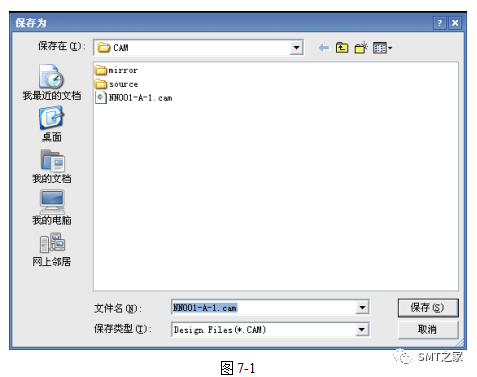

(2) Gerber文件成功导入到CAM350并保证各层已对齐之后,点击菜单栏的File-Save As,保存为后缀为.cam的文件(以NN001-A-1.cam为例)。

(3)保存之后,在cam350菜单栏点击Edit-Mirror,进入镜像命令,然后按键盘上的W进入部分选择,然后单击一下鼠标左键后松开,并拉出一个选择框,将除钻孔符号表格之外的其他部分都选中,如图:

(4)选择好后单击鼠标右键退出部分选择模式,然后将镜像的基准线放在靠近印制板的位置点击一下鼠标左键,则所有层的图形以这条基准线镜像。

(5)镜像之后,点击菜单栏的File-Save As,将镜像后的文件保存为另外一个cam文件(如NN001-A-2.cam)。

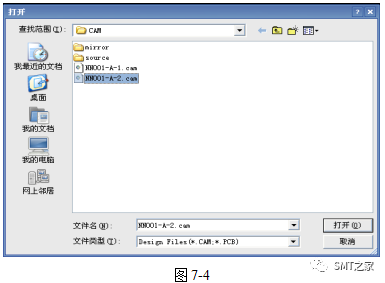

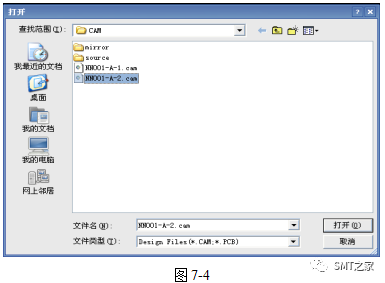

(6)打开做镜像操作之前保存的NN001-A-1.cam文件,点击菜单栏的File-Merge按钮进行合并操作,在弹出的打开文件对话框中选择镜像之后保存的NN001-A-2.cam文件:

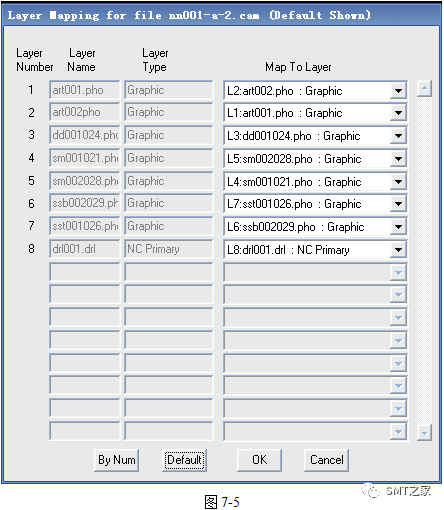

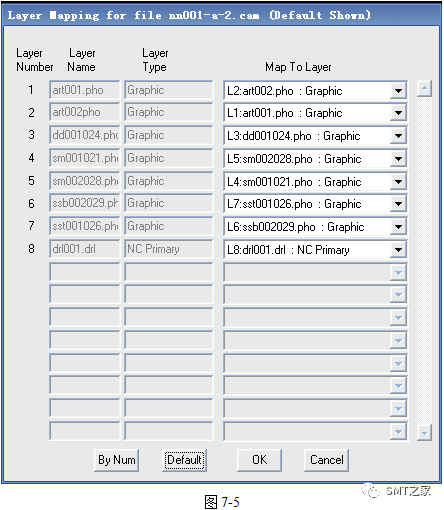

(7)选择好后点击OK,弹出层合并的对话框。此时,需注意合并的各层的对应关系,以双面板为例,板1的TOP层的走线、阻焊、丝印等应与板2的BOTTOM层的走线、阻焊、丝印对应。多层板的中间层也是互换的关系,比如4层板,板1的第2层应和板2的第3层对应,板1的第3层应与板2的第2层对应。

注意:此处所说的板1、板2是互为镜像的关系。

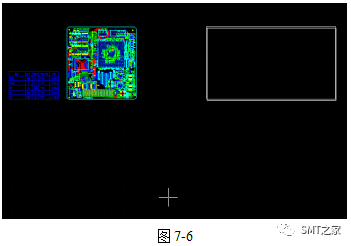

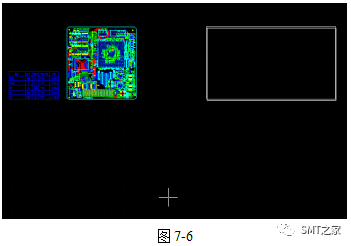

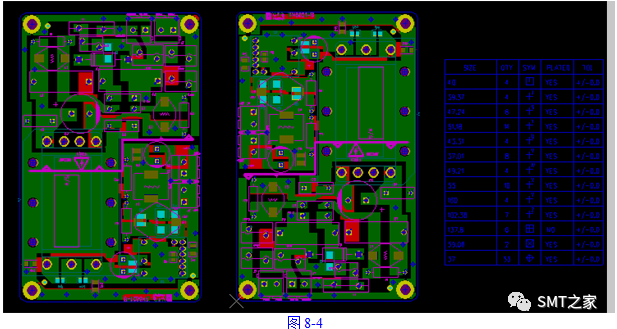

(8)选择好对应关系后点击OK,将出现的方框放在板1旁边位置:

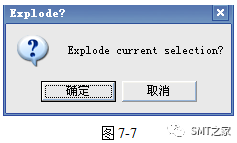

(9)依次点击菜单栏的Edit-Change-Explode-Merged Database,然后在上图的方框中单击鼠标左键,出现如下提示:

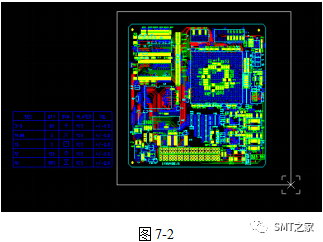

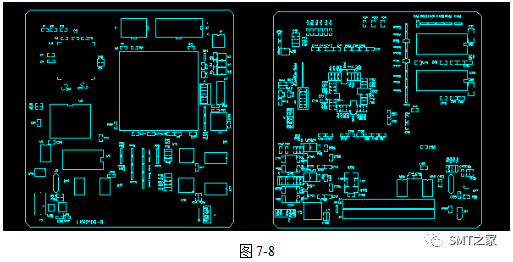

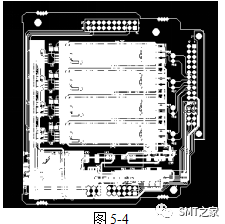

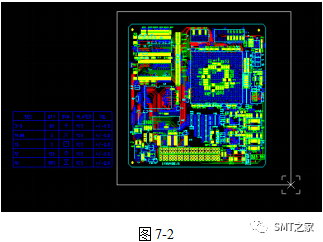

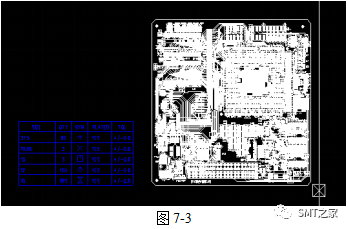

(10)在上图中点击确定,则镜像之后的板2与镜像之前的板1的各层成功合并。以下是只显示其中一层丝印层的效果:

其中,左边为板1的TOP层丝印,右边为板2的BOTTOM层丝印。

(11)各层合并成功后,即可按照第5节和第6节的说明进行板间拼接和工艺边的后期处理。

1 坐标移动拼板法

对于外框形状比较规则的PCB板,可以使用坐标定点移动的方式进行拼板,该拼板方式优点:拼接精度高、操作简单。

以TN6821-B-2PA拼板为例来说明具体操作方法:

(1)导入Gerber文件,导入方法见第4节的详细说明。

(2) Gerber文件成功导入到CAM350后,需将各层光绘进行对齐。

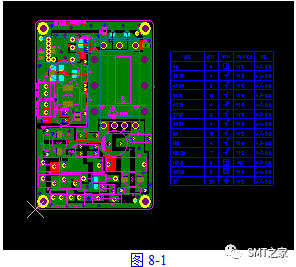

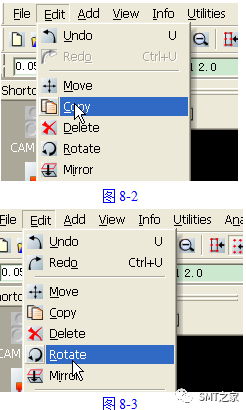

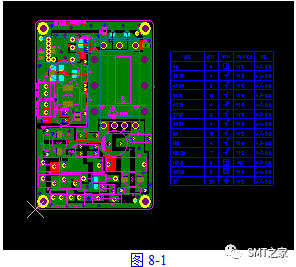

(3)根据具体的拼板要求可知:此板为2拼板且为对称拼板方式,可通过“Copy”操作将其复制成两份,并将其中一份旋转180°。

(4)通过坐标移动法完成拼接操作,具体操作如下:

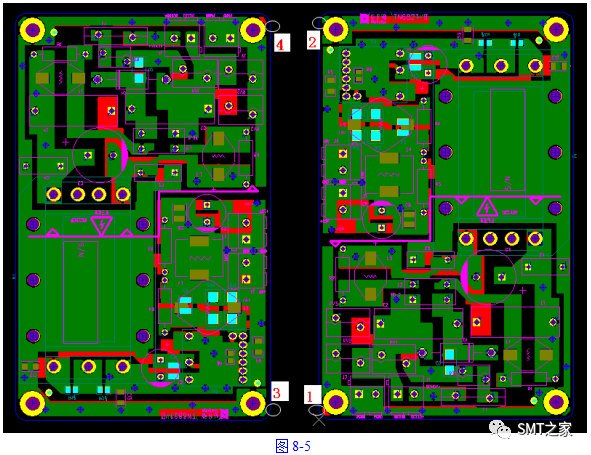

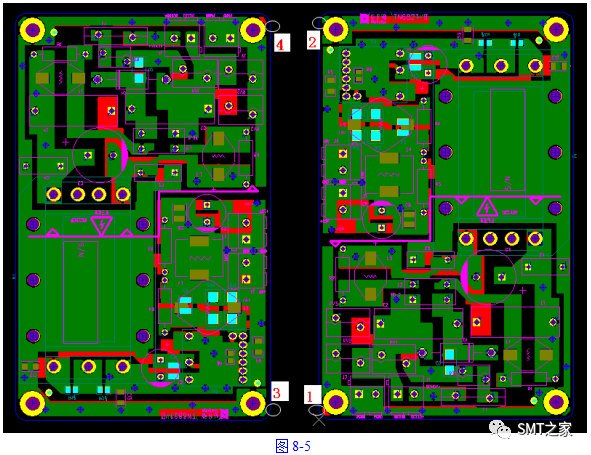

1)任选其中一份为参考基准板(如:以右边一份为例),根据拼接方式可知拼接公共点有两组(如图8-5中的1和3、2和4),如选取基准板上1点为参考基准点,查看其坐标为(0.0000 0.11919)。

2)选取移动参考点:

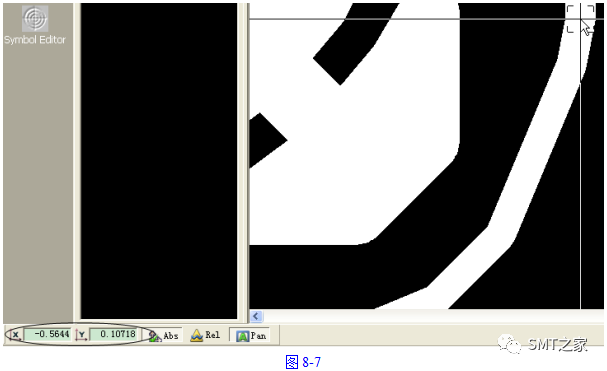

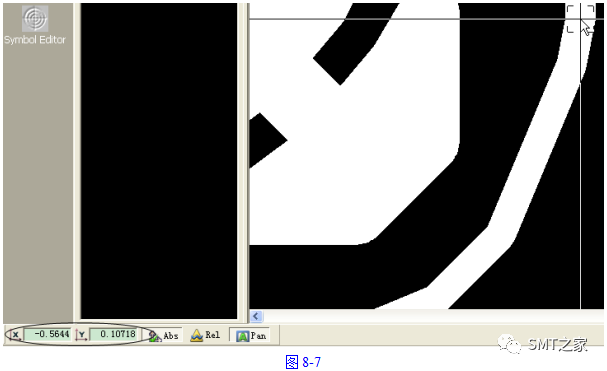

在被参考板上选取和参考板基准1点成组的3点作为其移动参考点,查看其坐标为(-0.5644 0.10718)。

3)移动被参考板,完成拼接:抓住移动参考点3移动被参考板,将移动参考点3移至参考基准点1,完成拼接操作。

在选中需移动的被参考板后,在软件左下角输入移动参考点3坐标(-0.5644 0.10718),按回车键,然后点击两下鼠标右键再点击一下左键完成操作,此时可以看到光标已经抓住了移动参考点3。

完成上述操作后,再在软件左下角输入参考基准点1的坐标(0.0000 0.11919),然后单击鼠标右键就完成拼接了。

4)完成拼接后,即可按第6节的说明进行添加工艺孔等后期处理。

1 使用CAM350宏录制功能进行拼板

CAM350还具有宏录制功能,以供软件使用人员能对一些重复操作进行录制以备多次使用,可大大提高工作效率,较少重复操作所消耗的时间。

对于板框和工艺边尺寸都完全相同的PCB板在进行拼板时,除了后期添加拼板板号等处理不同之外,其余的前期拼接操作都是相同的,因此对于操作相同的部分可以通过录制宏来实现。针对这类PCB的拼板,只需录制其中一块板子的拼接过程的宏,其他类似的拼板,只需要运行已录制好的宏即可完成前期所有的拼接过程,这样可以大大提高拼板效率,较少重复劳动。

(1)宏录制的操作如下:

1)导入Gerber文件,导入方法见第4节的详细说明。

注意:对于已有固定工艺板框的,可以和Gerber文件一块导入到CAM350中。

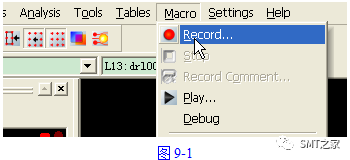

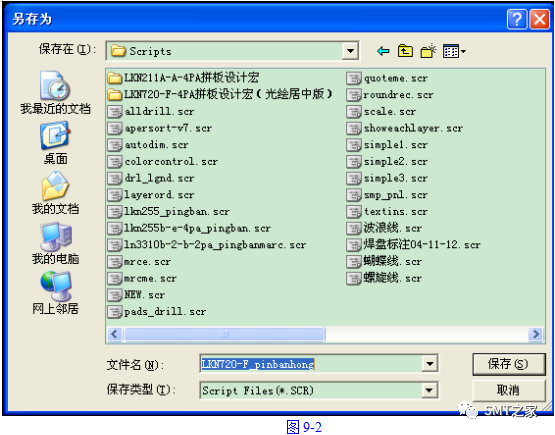

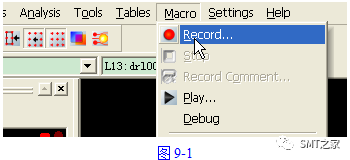

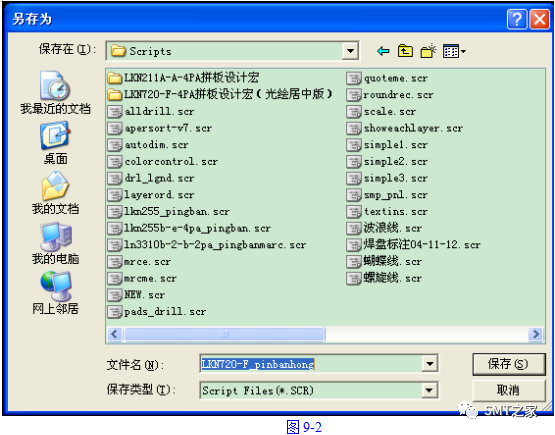

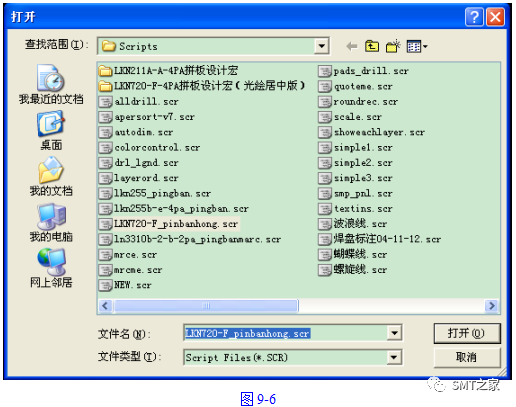

2)点击Macro-Record,然后在弹出的对话框中输入所录制的宏名称,保存后缀为.scr的文件。(以LKN720-F为例),默认保存路径为软件安装路径下的 “Scripts”文件夹中。

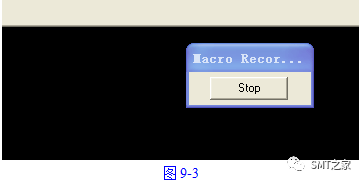

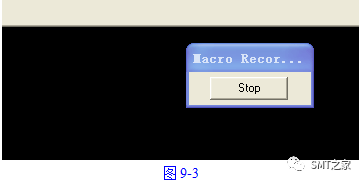

3)输入相应的宏名称之后,点击保存,此时在软件的右上角位置会弹出一个宏录制窗口。

4)接下来就是进行板子的拼接过程了,具体拼接操作可以根据具体情况选择第5节或第8节的方法进行。

5)完成拼接后,进行工艺孔的添加操作,完成之后按下宏录制窗口上的“STOP”按钮,即完成宏的录制过程。

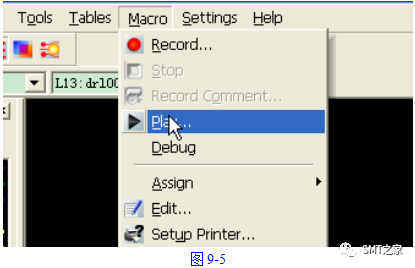

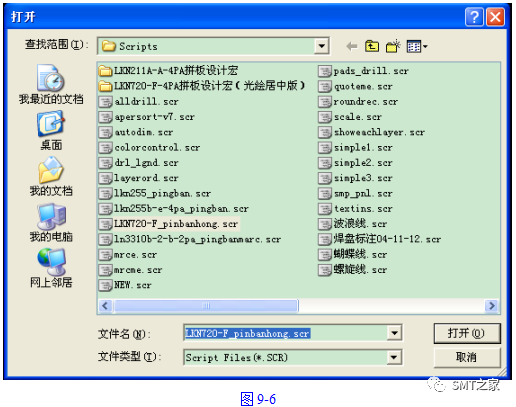

(2)使用录制的宏进行拼板操作

以LKN235A-B为例,其板框和工艺边尺寸都和LKN720-F完全相同,可以使用LKN720-F录制的宏

1)导入Gerber文件,导入方法见第4节的详细说明。

注意:对于已有固定工艺板框的,可以和Gerber文件一块导入到CAM350中。

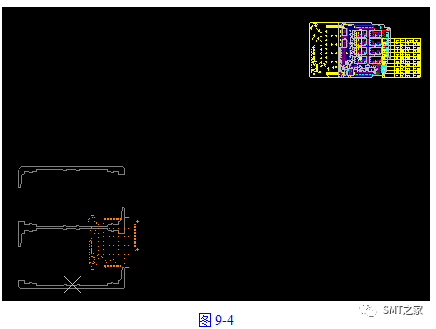

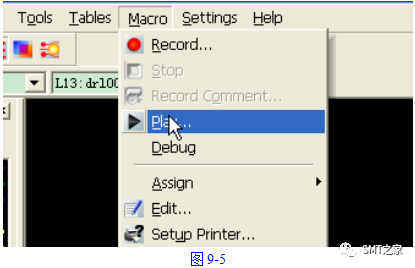

点击Macro-Play,在弹出的窗口中找到刚才录制的宏LKN720-F_pinbanhong.scr,点击打开,此时软件就开始运行宏了。

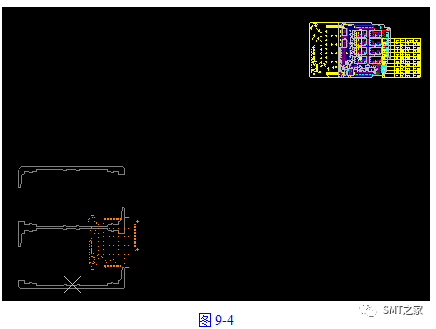

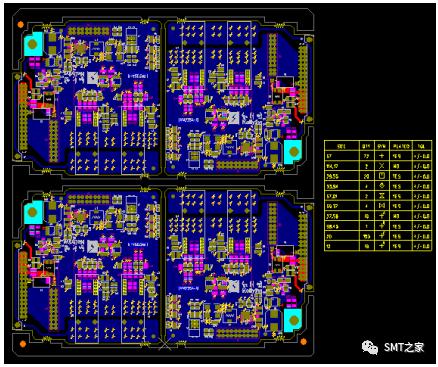

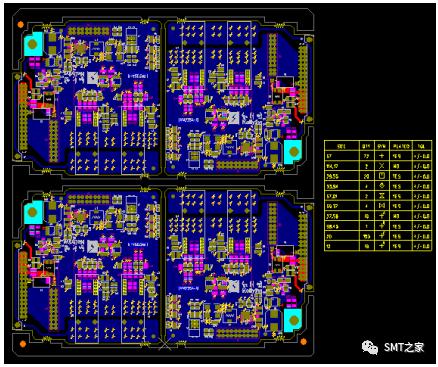

1) 待宏运行完之后(一般运行时间为几十秒),即可看到板子已经拼接完成并添加好工艺孔,效果图如下:

1) 最后,只需要做一些添加拼板板号等后期处理即可完成拼板操作,具体操作可参照第6节中的说明。

注意:在使用录制的宏进行拼板时,需保证:

① 待拼板的工艺外框和板子尺寸和录制宏的板子完全一样;

② 待拼板的Gerber文件导入到CAM350中后的坐标和录制宏中的Gerber文件导入CAM350后的坐标完全一致;

③电脑显示屏的分辨率设置为1280x1024像素;

不满足以上几点者不能用录制的宏进行拼板。

1 拼板文件存档要求

印制板拼板在存档的时候,其设计文件应包含以下内容:

1、 单板的光绘文件压缩包

2、 拼板光绘文件,包括:

元件面丝印光绘图文件 (如LKN850-C-4P-sst0126.pho)

第一层(元件面)光绘图文件(如LKN850-C-4P-art01.pho)

第二层(地层)光绘图文件 (如LKN850-C-4P-art02.pho)

第三层(电源层)光绘图文件(如LKN850-C-4P-art03.pho)

第四层(焊点面)光绘图文件(如LKN850-C-4P-art04.pho)

焊点面丝印光绘图文件 (如LKN850-C-4P-ssb0229.pho)

元件面阻焊光绘图文件 (如LKN850-C-4P-sm0121.pho)

焊点面阻焊光绘图文件 (如LKN850-C-4P-sm0228.pho)

元件面Paste Mask光绘图文件(如LKN850-C-4P-smd0123.pho)

焊点面Paste Mask光绘图文件(如LKN850-C-4P-smd0222.pho)

钻孔光绘图文件 (如LKN850-C-4P-dd0124.pho)

数控钻孔文件 (如LKN850-C-4P-drl01.drl)

工艺边机械层文件 (如Layer_13.gbr)

CAM350拼板文件 (如LKN850-C-4P.cam)

以上文件的多少,视具体印制板而决定。

|