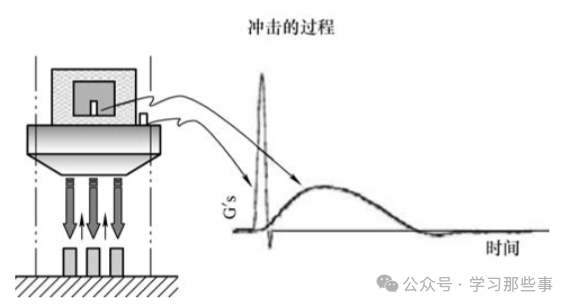

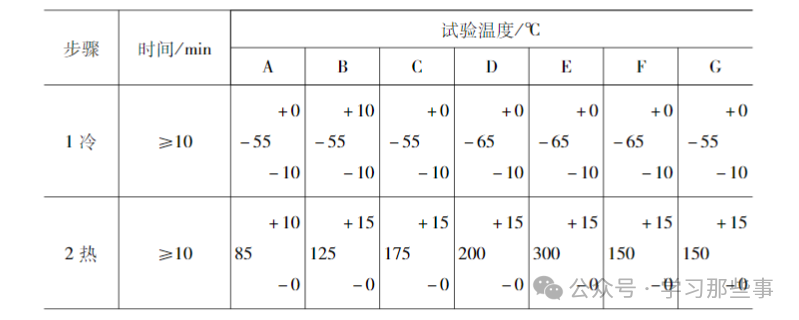

特种封装可靠性问题概述2025 随着我国军事、航天、航空及机械工业的快速进步,电子设备正朝着多功能集成与微型化方向加速演进。这一发展趋势对电子元器件的封装技术提出了更高维度的挑战——不仅需要在技术迭代、产品类型和产能规模上实现突破,更要在质量管控、可靠性保障、寿命延长、体积缩减和功耗优化等核心指标上达到全新高度。作为电子系统的物理载体与性能基石,封装技术的优劣直接决定了元器件的电学性能表现及其长期运行的可靠性水平。 可靠性简介2025 可靠性的标准定义为:产品在规定的条件下和时间周期内,持续完成特定功能的能力。其中,"规定条件"可细分为两类核心要素: 使用条件:指作用于产品内部的应力因素,包括电应力(如电压/电流负荷)、化学应力(如腐蚀介质)和物理应力(如机械形变); 环境条件:指作用于产品外部的环境负荷,具体涵盖: 1.气候要素:温度、湿度、气压、辐射、日照、霉菌、盐雾、风沙及工业气体侵蚀; 2.机械载荷:冲击、变频振动、离心力、碰撞、跌落、摇摆及引线疲劳; 3.电气负荷:电压、电流、功率等工作参数; 4.运行模式:连续工作、间断工作等不同工况。 这些内外部条件共同构成了影响产品可靠性的应力体系。而"规定功能"则表现为具体的技术性能指标,其内涵因元器件类型和应用场景而异。即使同类产品,不同细分型号或设备中的功能要求也存在差异。在实际应用中,所有电子元器件必须确保无故障地实现设计功能,这是其核心价值的根本体现。 可靠性具有鲜明的时间维度特征,通常以年、天、小时、里程等单位衡量。随着时间推移,产品可靠性呈现自然衰减趋势,这使得时间成为可靠性评估的关键变量。电子元器件的质量概念包含广义与狭义双重内涵:广义质量涵盖外观特性、性能指标、可靠性、经济性和安全性;狭义质量则聚焦于性能指标,是产品合格的最低门槛。与确定性的质量特性不同,可靠性是基于概率统计的随机变量,无法通过仪器直接测量。对于单个产品,其真实可靠性需通过同类产品的大量寿命试验和失效数据统计分析才能预估,本质上体现为性能参数随时间的保持能力,是衡量产品核心竞争力的关键质量特性。 随着电子系统复杂度的指数级提升,设备可靠性与元器件数量之间的矛盾日益凸显。在串联系统中,单个元器件失效即可导致全局故障,进而引发严重后果。从数学模型看,系统可靠度是所有元器件可靠度的乘积:若单个元件可靠度为99.5%,10元件系统可靠度降至95.1%;当系统包含4万只晶体管且要求可靠度达95%时,单个元件可靠度需提升至99.99987%。这表明,电子设备集成度越高,对元器件可靠性的要求呈几何级数增长。 可靠性工程是融合技术研发与管理实践的交叉学科,而可靠性试验是其中的核心环节。尽管试验本身无法直接提升可靠性,但其通过模拟实际应力条件,能够有效暴露设计缺陷与工艺薄弱环节,为针对性改进提供数据支撑。试验产生的失效数据与寿命模型,不仅是产品可靠性评估的依据,更为结构设计优化、工艺参数调整和使用维护策略制定提供了科学基础。通过系统性的试验验证与迭代改进,可实现元器件可靠性的持续提升,满足高端电子设备对长寿命、高可靠的严苛需求。 电子元器件可靠性试验是通过模拟实际应用场景,评估元器件在运输、使用过程中可靠性的专业测试。其核心是通过施加电气应力、气候应力、机械应力等条件,考察元器件在应力作用下的性能稳定性与结构完整性,从而判断是否发生失效。这里的“应力”涵盖温度、湿度、机械力、电参数等物理量,甚至时间本身也可视为广义应力——元器件自制造完成起,即持续承受各类应力作用。这些应力可抽象为矢量形式,在多维应力空间中通过线性组合形成复合应力场景,既可单独施加,也能进行综合作用测试。 典型可靠性测试方法解析 2025 1. 机械冲击测试 该测试旨在模拟运输或突发工况下的瞬时冲击载荷,通过可控的加速度波形(如半正弦波、方波)和脉宽参数,评估元器件承受机械冲击的能力。具体通过测量冲击过程中产生的峰值加速度(单位:g)、脉冲持续时间(单位:ms)以及响应频谱,分析结构薄弱环节与功能退化风险。例如,某航空电子设备在模拟跌落冲击时,通过三轴向冲击试验(X/Y/Z轴各10次冲击),可有效暴露引脚焊点开裂、封装壳体形变等潜在缺陷。测试数据不仅用于评估产品抗冲击强度,还可优化包装设计以降低运输损耗。  2. 温度循环测试 针对电子设备在极端温差环境下的应用需求(如航空航天的高低温交变场景),温度循环试验通过设定高低温极值(如-55℃~+125℃)、驻留时间(单次循环驻留≥30分钟)及升降温速率(典型值5℃/min),模拟热胀冷缩产生的交变应力。根据GJB128A-1997标准,试验分为七个严格度等级,覆盖从商业级到宇航级的不同需求。  例如,某功率器件在100次循环测试后,通过扫描声学显微镜(SAM)检测,可发现内部芯片与基板间的界面分层缺陷,验证热匹配设计的有效性。该测试对封装材料的CTE匹配性、键合工艺可靠性具有强筛选作用。 3. 老炼试验(Burn-in Test) 老炼试验通过施加加速应力(高温+电应力),强制暴露元器件的早期失效缺陷。具体实施时,将器件置于高温环境(如85℃)并施加1.2倍额定电压,持续数百小时(典型值100-1000小时)。期间实时监测关键电参数(如漏电流、增益波动),剔除参数漂移超标的个体。以集成电路为例,功率老炼过程中,芯片结温可达150℃以上,迫使潜在的工艺缺陷(如氧化层缺陷、金属迁移)提前失效,使产品失效率从早期的1000ppm降至稳定期的50ppm以下,显著提升批次可靠性水平。 4. 高温贮存试验 作为成本效益显著的筛选手段,高温贮存试验将器件置于非工作状态的高温环境中(如150℃),持续数天至数十天。其原理是利用高温加速材料内部的物理化学反应,促使处于非平衡态的缺陷(如晶格畸变、界面应力)快速演化并暴露。例如,某军工级电阻器在高温贮存1000小时后,通过测量阻值漂移(ΔR/R≤±1%),可有效筛选出膜层附着力不足的个体。该试验尤其适用于验证封装密封性与材料长期稳定性,是宇航级器件必选的环境试验项目。 应力测试的工程价值 2025 可靠性试验通过构建接近真实应用的应力场景,实现对元器件的“压力筛选”与“寿命预估”。以某卫星载荷系统为例,其采用的4万只晶体管需通过组合应力测试(温度循环+随机振动),确保单管可靠度达0.9999987以上,从而保障系统整体可靠度≥95%。这些试验数据不仅为设计改进提供依据(如优化焊点结构以抗冲击),还为生产工艺控制提供关键参数(如老炼时间与缺陷剔除率的量化关系),最终实现电子系统从“被动失效维修”向“主动可靠性设计”的升级。 |