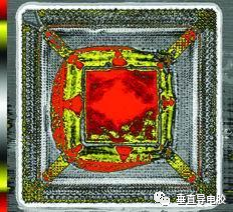

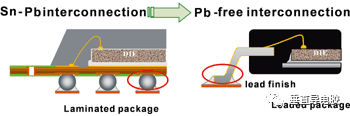

PRE-CON, THB, HAST, PCT, TCT, TST, HTST, Solderability Test, Solder Heat Test① PRE-CON: 预处理测试(Precondition Test) 目的: 模拟 IC 在使用之前在一定湿度,温度条件下存储的耐久力,也就是 IC 从生产到使 用之间存储的可靠性。 测试流程(Test Flow): Step 1: 超声扫描仪 SAM (Scanning Acoustic Microscopy) Step 2: 高低温循环(Temperature cycling) -40℃(or lower) ~ 60℃(or higher) for 5 cycles to simulate shipping conditions Step 3: 烘烤(Baking) At minimum 125℃ for 24 hours to remove all moisture from the package Step 4: 浸泡(Soaking) Using one of following soak conditions -Level 1: 85℃ / 85%RH for 168 hrs (储运时间多久都没关系) -Level 2: 85℃ / 60%RH for 168 hrs (储运时间一年左右) -Level 3: 30℃ / 60%RH for 192 hrs (储运时间一周左右) Step5: Reflow (回流焊) 240℃ (- 5℃) / 225 ℃(-5℃) for 3 times (Pb-Sn) 245℃ (- 5℃) / 250 (-5℃) for 3 times (Lead-free) * choose according the package size Step6:超声扫描仪 SAM (Scanning Acoustic Microscopy)  红色和黄色区域显示 BGA 在回流工艺中由于湿度原因而过度膨胀所导致的分层/裂纹。  失效机制: 封装破裂,分层具体的测试条件和估算结果可参考以下标准 JESD22-A113-D EIAJED- 4701-B101 评估结果:八种耐潮湿分级和车间寿命(floor life) 请参阅 J-STD-020。 l 1 级 - 小于或等于 30°C/85% RH 无限车间寿命 l 2 级 - 小于或等于 30°C/60% RH 一年车间寿命 l 2a 级 - 小于或等于 30°C/60% RH 四周车间寿命 l 3 级 - 小于或等于 30°C/60% RH 168 小时车间寿命 l 4 级 - 小于或等于 30°C/60% RH 72 小时车间寿命 l 5 级 - 小于或等于 30°C/60% RH 48 小时车间寿命 l 5a 级 - 小于或等于 30°C/60% RH 24 小时车间寿命 l 6 级 - 小于或等于 30°C/60% RH 72 小时车间寿命 (对于 6 级,元件使用之前必须经过 烘焙,并且必须在潮湿敏感注意标贴上所规定的时间限定内回流。) 提示:湿度总是困扰在电子系统背后的一个难题。不管是在空气流通的热带区域中,还是在 潮湿的区域中运输,潮湿都是显著增加电子工业开支的原因。由于潮湿敏感性元件使用的增 加,诸如薄的密间距元件(fine-pitch device)和球栅阵列(BGA, ball grid array),使得对这个失 效机制的关注也增加了。基于此原因,电子制造商们必须为预防潜在灾难支付高昂的开支。 吸收到内部的潮气是半导体封装最大的问题。当其固定到 PCB 板上时,回流焊快速加热将 在内部形成压力。这种高速膨胀,取决于不同封装结构材料的热膨胀系数(CTE)速率不同, 可能产生封装所不能承受的压力。当元件暴露在回流焊接期间升高的温度环境下,陷于塑料 的表面贴装元件(SMD, surface mount device)内部的潮湿会产生足够的蒸汽压力损伤或毁坏 元件。常见的失效模式包括塑料从芯片或引脚框上的内部分离(脱层)、金线焊接损伤、芯片 损伤、和不会延伸到元件表面的内部裂纹等。在一些极端的情况中,裂纹会延伸到元件的表 面;最严重的情况就是元件鼓胀和爆裂(叫做“爆米花”效益)。尽管现在,进行回流焊操作时, 在 180℃~200℃时少量的湿度是可以接受的。然而,在 230℃ ~260℃的范围中的无铅工艺 里,任何湿度的存在都能够形成足够导致破坏封装的小爆炸(爆米花状)或材料分层。必须 进行明智的封装材料选择、仔细控制组装环境和在运输中采用密封包装及放置干燥剂等措 施。实际上国外经常使用装备有射频标签的湿度跟踪系统、局部控制单元和专用软件来显示 封装、测试流水线、运输/操作及组装操作中的湿度控制。 ② THB: 加速式温湿度及偏压测试(Temperature Humidity Bias Test) 目的: 评估 IC 产品在高温,高湿,偏压条件下对湿气的抵抗能力,加速其失效进程 测试条件: 85℃,85%RH, 1.1 VCC, Static bias 失效机制:电解腐蚀 具体的测试条件和估算结果可参考以下标准 JESD22-A101-D EIAJED- 4701-D122 ③ HAST: 高加速温湿度及偏压测试(Highly Accelerated Stress Test) 目的: 评估 IC 产品在偏压下高温,高湿,高气压条件下对湿度的抵抗能力,加速其失效过 程 测试条件: 130℃, 85%RH, 1.1 VCC, Static bias,2.3 atm 失效机制:电离腐蚀,封装密封性 具体的测试条件和估算结果可参考以下标准 JESD22-A110 ④ PCT: 高压蒸煮试验 Pressure Cook Test (Autoclave Test) 目的: 评估 IC 产品在高温,高湿,高气压条件下对湿度的抵抗能力,加速其失效过程 测试条件: 130℃, 85%RH, Static bias,15PSIG(2 atm) 失效机制:化学金属腐蚀,封装密封性 具体的测试条件和估算结果可参考以下标准 JESD22-A102 EIAJED- 4701-B123 *HAST 与 THB 的区别在于温度更高,并且考虑到压力因素,实验时间可以缩短,而 PCT 则不加偏压,但湿度增大。 ⑤ TCT: 高低温循环试验(Temperature Cycling Test ) 目的: 评估 IC 产品中具有不同热膨胀系数的金属之间的界面的接触良率。方法是通过循环 流动的空气从高温到低温重复变化。 测试条件: Condition B:-55℃to 125℃ Condition C: -65℃to 150℃ 失效机制:电介质的断裂,导体和绝缘体的断裂,不同界面的分层 具体的测试条件和估算结果可参考以下标准 MIT-STD-883E Method 1010.7 JESD22-A104-A EIAJED- 4701-B-131 ⑥ TST: 高低温冲击试验(Thermal Shock Test ) 目的: 评估 IC 产品中具有不同热膨胀系数的金属之间的界面的接触良率。方法是通过循环 流动的液体从高温到低温重复变化。 测试条件: Condition B: - 55℃ to 125℃ Condition C: - 65℃to 150℃ 失效机制:电介质的断裂,材料的老化(如 bond wires), 导体机械变形 具体的测试条件和估算结果可参考以下标准: MIT-STD-883E Method 1011.9 JESD22-B106 EIAJED- 4701-B-141 * TCT 与 TST 的区别在于 TCT 偏重于 package 的测试,而 TST 偏重于晶园的测试 ⑦ HTST: 高温储存试验(High Temperature Storage Life Test) 目的: 评估 IC 产品在实际使用之前在高温条件下保持几年不工作条件下的生命时间。 测试条件: 150℃ 失效机制:化学和扩散效应,Au-Al 共金效应 具体的测试条件和估算结果可参考以下标准 MIT-STD-883E Method 1008.2 JESD22-A103-A EIAJED- 4701-B111 ⑧ 可焊性试验(Solderability Test) 目的: 评估 IC leads 在粘锡过程中的可靠度 测试方法: Step1:蒸汽老化 8 小时 Step2:浸入 245℃锡盆中 5 秒 失效标准(Failure Criterion):至少 95%良率 具体的测试条件和估算结果可参考以下标准 MIT-STD-883E Method 2003.7 JESD22-B102 ⑨ SHT Test:焊接热量耐久测试(Solder Heat Resistivity Test ) 目的: 评估 IC 对瞬间高温的敏感度 测试方法: 侵入 260℃ 锡盆中 10 秒 失效标准(Failure Criterion):根据电测试结果 具体的测试条件和估算结果可参考以下标准 MIT-STD-883E Method 2003.7 EIAJED- 4701-B106 |