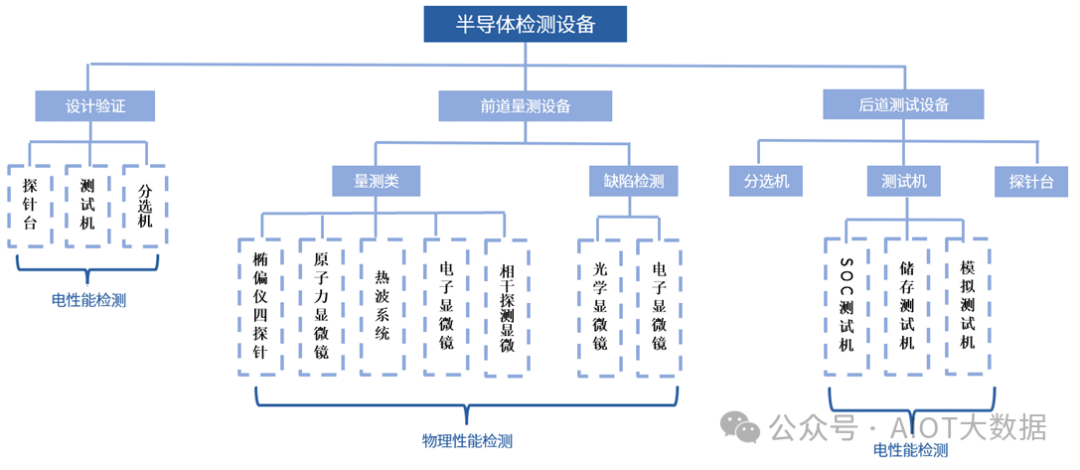

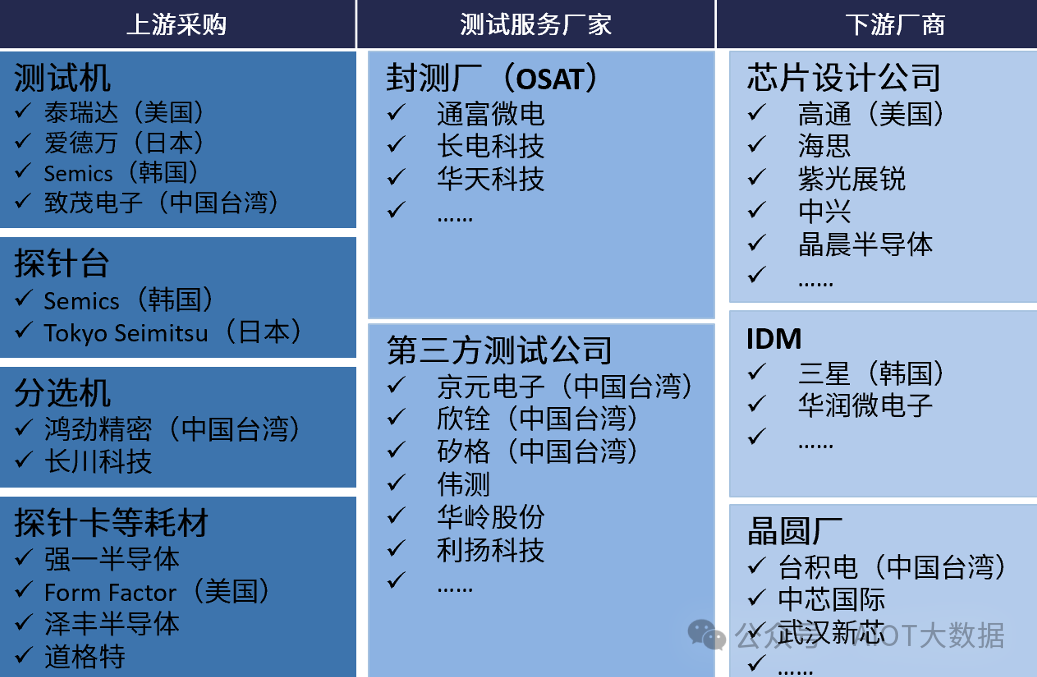

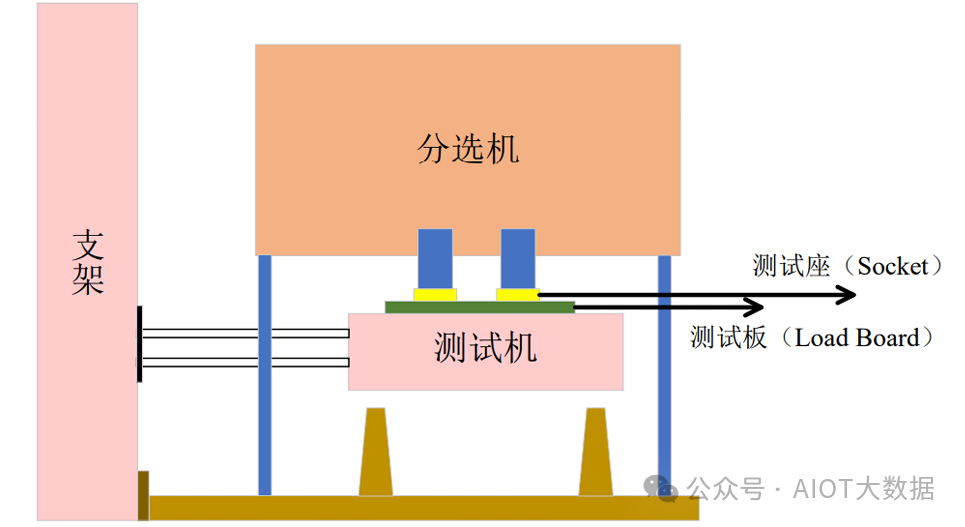

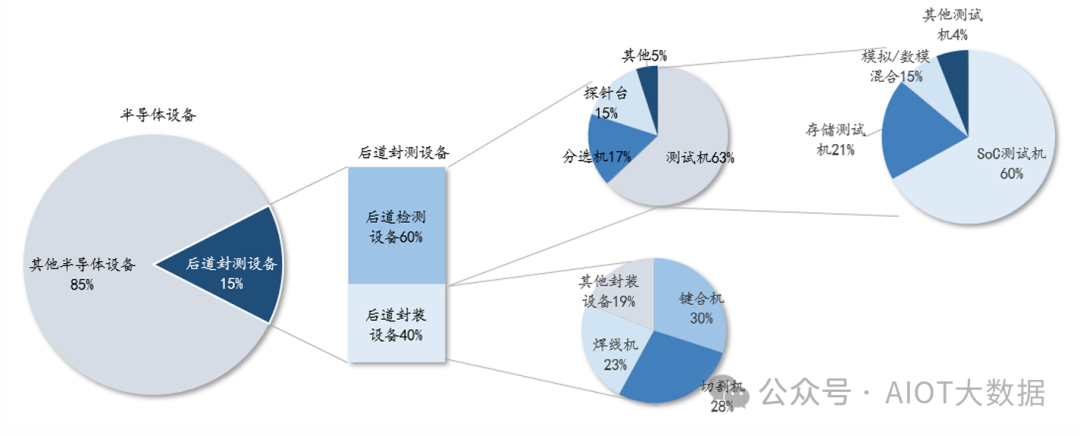

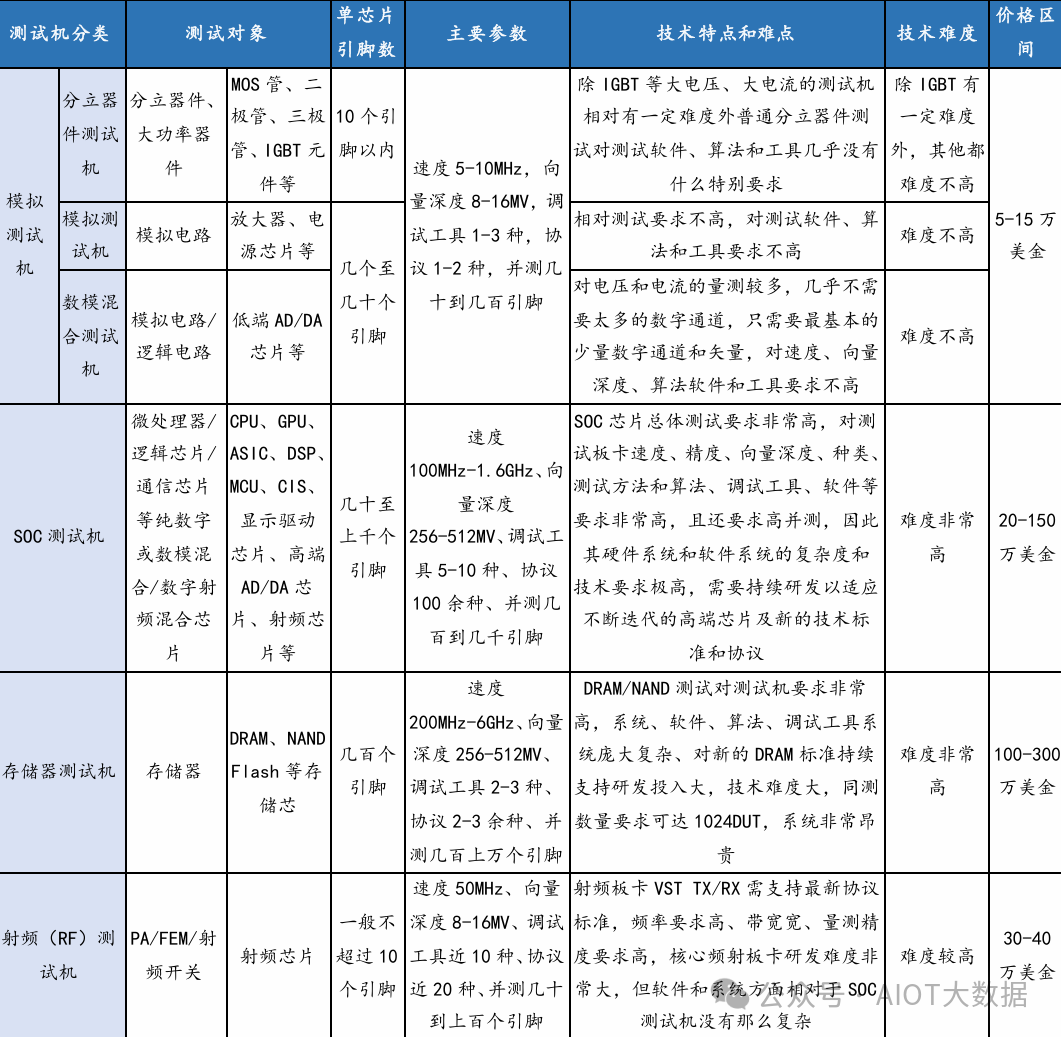

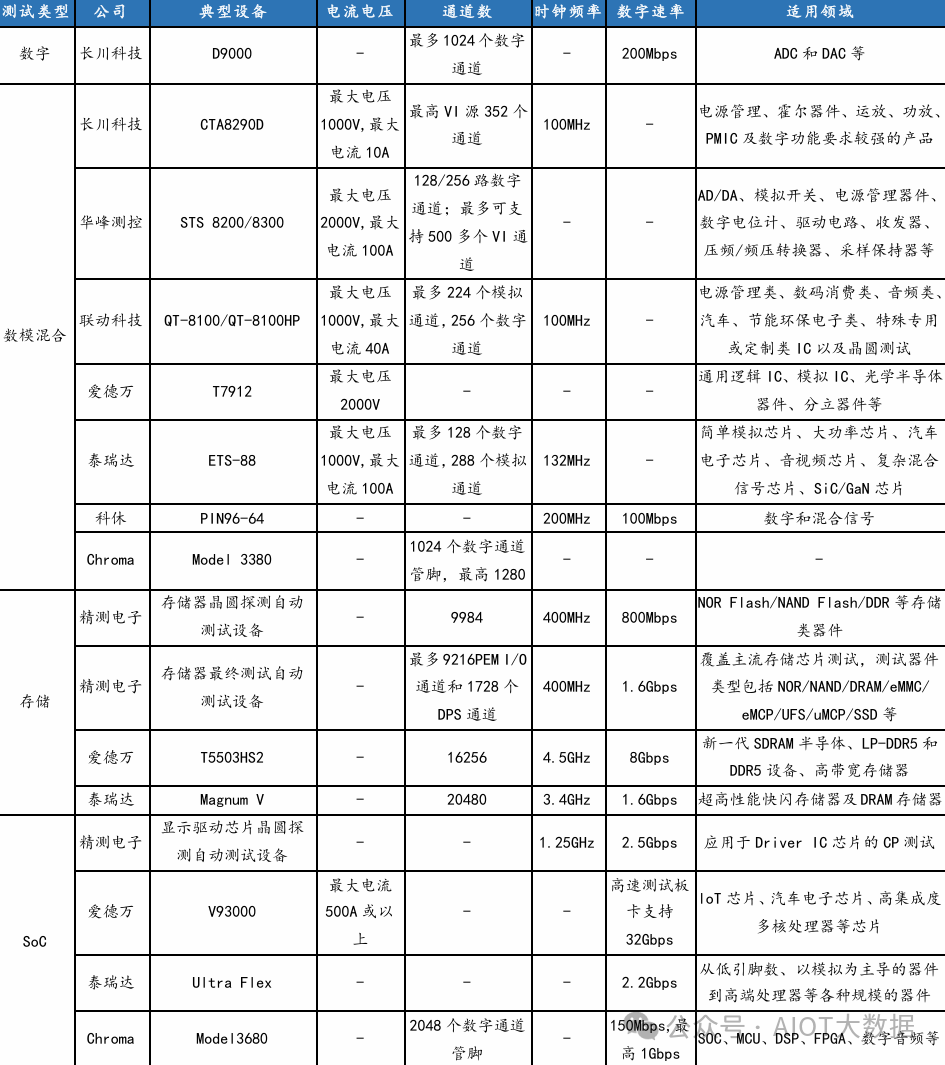

半导体测试环节贯穿整个制造流程,是保障芯片质量的核心技术屏障。随着半导体产业遵循摩尔定律持续演进,当前5nm工艺节点晶体管密度已达91.2MTr/mm²(以英特尔4为例),相较45nm工艺提升超8倍 。这种指数级的微缩化趋势驱动工艺步骤数量激增——成熟制程(45nm)约需430道工序,而先进制程(5nm)已突破1250道工序,工艺复杂度提升达3倍 。在三维结构创新方面,GAAFET全环栅晶体管需实现5nm以下纳米线堆叠,MRAM磁性隧道结层厚需控制在0.2-5.0nm级,这些技术突破使得检测设备在全流程中的重要性显著提升。 从技术体系来看,半导体检测可分为前道量检测与后道测试两大系统 : 1.前道量检测系统:涵盖关键尺寸量测(CD-OCD/CD-SEM)、薄膜厚度检测、图形缺陷识别等七大核心模块,主要应用于晶圆制造环节。通过光学检测(如KLA的Archer系列)与电子束检测(如应用材料的Enlight系统)等先进技术,实现对工艺参数(线宽公差±0.3nm)和表面缺陷(最小检测尺寸<15nm)的精准监控,保障12英寸晶圆在1250道工序中的工艺稳定性 2.后道测试系统:由测试机(Test System)、探针台(Prober)和分选机(Handler)构成黄金三角架构 。其中测试机需支持高达128个并行测试通道,探针台定位精度达±0.5μm,分选机处理速度突破3000 UPH,共同确保芯片在CP(晶圆测试)和FT(终测)环节达到99.99%的测试良率  最终测试(Final Test,简称FT)作为芯片出厂前的最后一道拦截,对保证产品质量和性能具有重要意义。本报告将深入探讨FT测试的目的、内容、流程及其在半导体制造中的应用,为读者提供全面的FT测试知识。 FT测试的基本概念 FT测试的定义 最终测试(FT)是对封装好的芯片进行的最终测试阶段,其目的是确保芯片在实际应用中的性能和可靠性。FT测试是在晶圆测试(CP测试)和晶圆验收测试(WAT测试)之后进行的,是芯片制造过程中的最后环节。  FT测试的对象与目的 FT测试的对象是封装后的芯片,其主要目的包括: 1.筛选芯片,决定其是否可用作产品卖给客户 2.验证芯片是否符合规格要求的所有功能 3.检查封装厂的制造工艺水平 4.通过提取数据帮助客户发现问题,提高成品芯片的产量 与CP测试不同,FT测试是在封装完成后进行的,只有通过CP测试的芯片才会进行封装并接受FT测试。 FT测试的内容与方法 功能测试 功能测试是FT测试的核心部分,旨在验证芯片是否能够执行其设计规格中规定的所有功能。这包括对芯片的数字逻辑功能、模拟信号处理能力以及混合信号电路性能的全面测试。 功耗测试 功耗测试是FT测试的重要组成部分,用于测量芯片在各种工作条件下的功耗。这项测试有助于确保芯片在实际应用中的能效表现符合设计要求,避免出现功耗过大的问题。 速度测试 速度测试用于评估芯片的运行速度,确保其达到设计要求的性能指标。这包括对芯片时序特性的测试,以验证其是否能够在规定的时钟频率下稳定工作。 高温/低温老化测试 环境测试是FT测试的重要环节,包括在模拟实际使用条件下进行的测试,如高温、低温、湿度等环境因素对芯片性能的影响。其中,高温/低温老化测试尤为重要: 1.高温测试:通常在85°C或更高的温度下进行,模拟芯片在高温环境中的工作状态 2.低温测试:通常在-40°C或更低的温度下进行,评估芯片在低温环境中的性能表现 3.老化测试:通过在加速应用条件下对芯片进行长时间运行,模拟其在实际使用中的老化过程,帮助预测芯片的寿命和可靠性 应用特定性能测试 根据芯片的最终应用,FT测试还包括一系列应用特定的性能测试。这些测试确保芯片在其目标应用环境中能够达到预期的性能指标。例如,对于存储芯片,可能需要进行特定的存储测试;对于处理器,可能需要进行特定的计算性能测试。 开路/短路测试(OS测试) OS测试是FT测试的基本组成部分,用于检测芯片的引脚是否存在开路(Open)或短路(Short)问题。这种测试对于确保芯片的电气连接完整性至关重要,任何引脚的开路或短路都可能导致芯片功能失效。 FT测试的流程与设备 测试流程 FT测试的典型流程包括以下步骤: 1.测试准备:准备好测试设备和测试程序 2.芯片装载:将封装好的芯片装载到测试设备中 3.测试执行:按照预设的测试程序执行各种测试项目 4.结果记录:记录测试结果 5.结果分析:分析测试结果,判断芯片是否合格 6.分类处理:根据测试结果对芯片进行分类处理 测试设备 FT测试通常使用专业的测试机(Tester)进行。测试机是后道测试设备中最大的细分领域,在FT环节有广泛应用。测试机在后道设备中的价值量占比最大,接近70%。  根据芯片类型和测试需求的不同,测试机可以分为不同类型: 1.模拟/数模混合测试机:相对价值量小,开发难度小,目前已初步实现国产替代 2.SoC及存储测试机:价值量较高,技术难度大,国产替代空间仍较大,目前主要被爱德万和泰瑞达垄断   测试程序 FT测试程序是根据芯片的具体规格和应用需求设计的。由于芯片种类的差异,芯片封装流程中的测试节点也不尽相同,测试方案与测试程序都有所差异,因此成品测试更偏向于为客户提供定制化的服务。 FT测试在半导体制造中的作用 保证芯片良率 FT测试在保证芯片良率方面发挥着重要作用。通过严格的测试,FT测试可以筛选出不符合规格的芯片,确保最终交付给客户的芯片符合质量标准。良率是衡量半导体制造过程质量和效率的重要指标,而FT测试是确定最终良率的关键步骤。 控制生产成本 FT测试有助于控制半导体生产成本。通过在封装后进行严格测试,FT测试可以确保只有合格的芯片才会进入后续的生产环节,避免了将不合格产品继续加工所造成的浪费。此外,FT测试还可以通过及时发现问题,减少生产过程中的错误和返工,从而降低整体生产成本。 指导IC设计和生产工艺改进 FT测试的结果可以为IC设计和生产工艺的改进提供重要参考。通过分析FT测试数据,可以发现设计中的缺陷或制造过程中的问题,从而指导IC设计的优化和生产工艺的改进。这种反馈机制有助于提高芯片的设计质量和制造水平。 作为产品质量控制的最后一道防线 FT测试是产品质量控制的最后一道防线。在芯片出厂前,FT测试对封装好的每颗芯片进行严格的测试,确保其在实际使用条件下的性能和可靠性。这不仅有助于保护制造商的声誉,也有助于提高客户满意度和市场竞争力。 FT测试与CP测试的比较 测试对象与目的 CP测试(Circuit Probing、Chip Probing)和FT测试在测试对象和目的上存在明显差异: 1.测试对象: ·CP测试的对象是整片wafer中的每一个Die ·FT测试的对象是封装好的芯片 2.测试目的: ·CP测试的目的是确保整片wafer中的每一个Die都能基本满足器件的特征或者设计规格书 ·FT测试的目的是确保芯片在实际应用中的性能和可靠性 测试内容 CP测试和FT测试在测试内容上也存在差异: 1.CP测试内容: ·电压、电流、时序和功能的验证 ·如vt(阈值电压),Rdson(导通电阻),BVdss(源漏击穿电压),Igss(栅源漏电流),Idss(漏源漏电流)等基本器件参数的测试 2.FT测试内容: ·应用特定的性能测试 ·环境测试、老化测试 ·数字和模拟电路测试 ·功能测试、功耗测试、速度测试 测试顺序 在半导体制造过程中,CP测试和FT测试的顺序是: 1.先进行CP测试,只有通过CP测试的Die才会进行封装 2.然后对封装好的芯片进行FT测试 这种顺序确保了只有基本合格的芯片才会进入封装和最终测试环节,从而优化了资源利用和生产成本。 FT测试面临的挑战与发展趋势 面临的挑战 FT测试在实际应用中面临多种挑战: 1.测试时间:随着芯片复杂度的增加,FT测试时间也在延长,这可能导致生产效率下降 2.测试成本:FT测试设备和测试程序的成本较高,增加了整体生产成本 3.测试覆盖率:如何在有限的测试时间内实现足够的测试覆盖率是一个挑战 4.测试精度:随着芯片尺寸的缩小和工作频率的提高,测试精度的要求也越来越高 发展趋势 为了应对这些挑战,FT测试正在向以下几个方向发展: 1.自动化测试:利用人工智能和机器学习技术,提高测试的自动化水平和效率 2.并行测试:通过并行测试技术,缩短测试时间,提高生产效率 3.精准测试:开发更精准的测试方法和设备,提高测试质量和可靠性 4.定制化测试:根据不同芯片的特点和应用需求,提供更加定制化的测试服务 附:半导体净化车间静电系统 半导体净化车间对静电控制要求极高,静电系统是保障生产正常进行和产品质量的关键。以下从系统构成、作用原理、设计要点、维护管理方面介绍: 系统构成· 接地系统:为静电提供泄放通路,将设备、工具、人员等与大地连接。包括防静电地板接地、设备接地、工作台接地等。· 空气离子化系统:通过离子发生器产生正负离子,中和带电体上的静电电荷。有离子风机、离子风棒、离子风枪等设备。 · 防静电设施:如防静电地板、防静电工作服、防静电手套、防静电包装材料等,避免静电产生和积累。 · 湿度控制系统:合适湿度可降低静电产生和积累,一般将车间湿度控制在45%-65%。 作用原理· 接地系统:利用导体将静电电荷传导至大地,避免电荷积累产生高电压引发静电放电。· 空气离子化系统:正负离子与带电体上的静电电荷中和,使物体呈电中性。 · 防静电设施:通过特殊材料和工艺,使产生的静电及时导走,防止静电积累和放电。 · 湿度控制系统:增加空气湿度,使物体表面形成一层薄水膜,增强导电性,减少静电产生和积累。 设计要点· 合理规划布局:根据生产工艺和设备要求,合理布置接地系统、空气离子化系统和防静电设施,确保静电防护无死角。· 选择合适设备:根据车间规模、生产工艺和静电防护要求,选择合适的空气离子化器、防静电地板等设备和材料。 · 考虑气流组织:确保车间内气流组织合理,避免因气流不畅导致静电积累和放电。 维护管理· 定期检测:定期检测接地电阻、空气离子浓度、湿度等参数,确保静电系统正常运行。· 设备维护:定期清洁和维护空气离子化器、防静电地板等设备,确保其性能良好。 · 人员培训:对车间工作人员进行静电防护知识培训,提高他们的静电防护意识和操作技能。 |