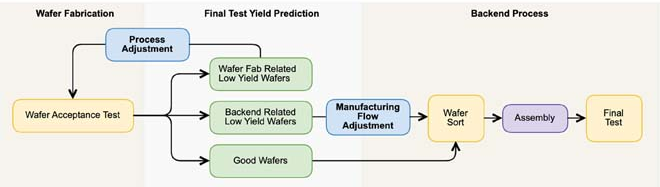

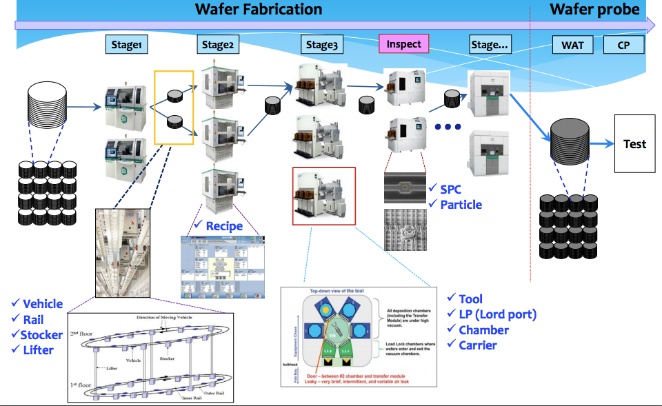

随着半导体技术的快速发展,晶圆接受测试(Wafer Acceptance Test,WAT)在半导体制造过程中的地位日益凸显。WAT测试的核心目标是确保晶圆在封装和切割前,其电气特性和工艺参数符合设计标准,从而提升产品的良率和可靠性。作为制造流程中的关键检测环节,WAT测试不仅是保障产品质量的关键手段,也为提升生产效率提供了重要支撑。此外,WAT测试帮助企业快速识别工艺缺陷,优化制造流程,从而降低生产成本、提高市场竞争力,并带来显著的经济效益。 #01 WAT测试的相关理论基础 1.1 WAT 测试的含义和作用 WAT(Wafer Acceptance Test)测试,即“晶圆接受测试”,是半导体制造过程中一项关键的电性测试步骤。它通过在晶圆的各个特定位置上测量微观器件的电性能,来验证每道工艺步骤的完成质量和工艺参数的稳定性。WAT 测试的作用主要体现在确保晶圆在各个工艺步骤后达到预期的电性标准,从而为后续工艺步骤提供质量保障和性能支持。  *Wafer Acceptance Test(晶圆接受测试):在晶圆制造完成后,首先进行晶圆接受测试。这一测试是为了评估晶圆的初步质量和电性能,确保它们符合要求。 *Wafer Fab Related Low Yield Wafers(晶圆制造相关低良率晶圆):这些晶圆在制造过程中出现了工艺缺陷或偏差,导致最终测试的良率较低。 *如果测试结果显示晶圆的某些参数不合格,就会进入“Process Adjustment”(工艺调整)阶段。 在半导体制造过程中,各工艺步骤(如光刻、蚀刻、离子注入、扩散、氧化、金属化等)需要极高的精度和一致性,稍有偏差便可能导致器件性能的不稳定,甚至产生不良品。通过 WAT 测试,可以及时检测和反馈各道工艺的实际效果,使制造工程师能够在流程早期发现并纠正潜在问题,防止后续工艺受到影响。  WAT 测试的作用具体包括以下几个方面:

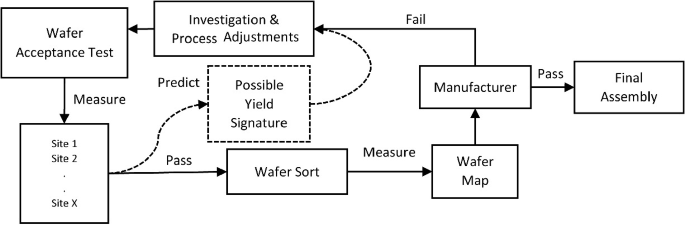

总之,WAT 测试在整个半导体生产流程中充当了“质量守门员”的角色,确保每一阶段的工艺达到标准要求,并为后续步骤打下坚实基础。 1.2 WAT 测试的主要目标:确认晶圆上各工艺步骤的完成质量 WAT 测试的核心目标是验证晶圆上各工艺步骤是否按预期完成,确保工艺的精确性和一致性。具体来说,WAT 测试的主要目标包括以下几点:  *Site Measurement(测试点测量):在晶圆接受测试过程中,多个测试点(如 Site 1, Site 2, ... Site X)被测量,以评估晶圆的初步质量。这些测试点的数据将用于分析晶圆的电性能和质量。 测试数据用于后续的良率预测和筛选,并为可能的工艺调整提供基础。

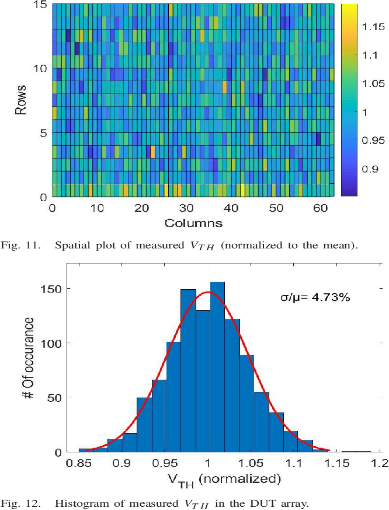

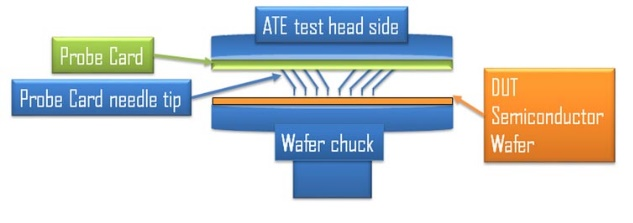

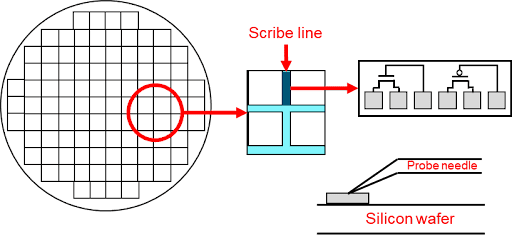

总结而言,WAT 测试的目标是确保每道工艺步骤的完成质量,提供数据支持来识别工艺优化空间。它不仅是对生产过程的质量控制手段,更是对整体生产流程优化和成品质量保证的重要支持工具。 1.3 WAT测试的技术原理 WAT测试的技术原理主要建立在电学参数的精确测量与深入分析之上。WAT测试通过精确测量晶圆上的电学参数(如阈值电压、漏电流、驱动电流)来分析半导体制造工艺的质量。这些测量帮助识别制造偏差和缺陷,如掺杂异常或线宽偏差,从而及时调整工艺,保证产品质量。该测试在半导体制造过程中至关重要,因为它能够确保晶圆产品在进入下一道工艺之前,满足预定的电性能要求。 1. 测试设备与仪器 实施WAT测试需要使用特定的测试设备和仪器,这些设备的选择对于测试的准确性至关重要。关键设备包括:  · 高精度测试仪:用于测量晶圆上各个测试点的电学参数,确保数据的准确性和可靠性。 · 探针台:能够精确定位晶圆上的测试点,提供良好的接触以保证测试信号的质量。 2. 核心电学参数 WAT测试关注的核心电学参数包括: · 阈值电压(Vth):指晶体管开始导通的最低电压,是评估器件性能的重要指标。 · 漏电流(Ioff):在关闭状态下的电流,反映了器件的非理想特性,高漏电流可能导致功耗增加。 · 驱动电流(Ion):晶体管在开启状态下的电流,是衡量其驱动能力的关键指标。  这些参数直接反映了制造过程中关键工艺的质量水平,例如掺杂浓度、薄膜厚度以及刻蚀精度等。 3. 偏差与缺陷的识别 通过对电学参数的细致分析,工程师能够洞察制造过程中可能存在的偏差与缺陷,例如: · 掺杂浓度异常:可能导致晶体管性能不稳定。 · 线宽偏差:影响器件的电气特性。 · 漏电流过高:可能引起功耗增大,影响器件的可靠性。 一旦发现这些问题,工程师可以及时进行工艺调整,防止大批量生产的晶圆出现更为严重的质量问题。 4. 工艺参数监控 监控工艺参数的变动范围是WAT测试中的重要环节,这有助于评估工艺窗口的稳定性。稳定的工艺窗口确保晶圆产品在性能上具有一致性和可靠性。 5. 提高测试精确度 WAT测试的精准度对于晶圆片能否顺利出货具有决定性的影响。为了提高测试精度,WAT工程师需要: · 考量测试环境因素:例如,chuck载物台的设计、信号线的布置等对测试电阻及其他参数的影响。  · 优化测试系统性能:提出有效的解决方案来提高测试仪器的精确度,确保测试结果的可靠性。 6. 技术支持与质量保障 WAT测试的技术原理不仅涉及到电学参数的精确测量,还包括对这些参数的深入分析以及对测试环境的细致考量。这些环节共同构成了WAT测试的坚实基础,为半导体制造企业提供了有力的技术支持和质量保障。通过科学的测试方法和严格的质量控制,企业能够在激烈的市场竞争中保持技术优势,并确保其产品的高品质。  总 总结而言,WAT测试是确保半导体制造过程中产品质量的重要环节,通过精确测量和深入分析电学参数,工程师能够及时识别并修正潜在问题,从而提升生产效率和产品良率。未来,随着测试技术的不断进步,WAT测试的应用范围和重要性将会进一步扩大。 1.4 WAT测试的标准与规范 WAT测试标准与规范确保半导体晶圆质量的稳定性和可靠性,提供明确的操作指南和统一的测试结果基准。国际上,SEMI等标准被广泛应用,详细规定了测试方法、测试点选取、参数设定和数据处理流程,指定使用特定仪器和探针台测量晶圆电学参数,并给出标准值和允许偏差范围。

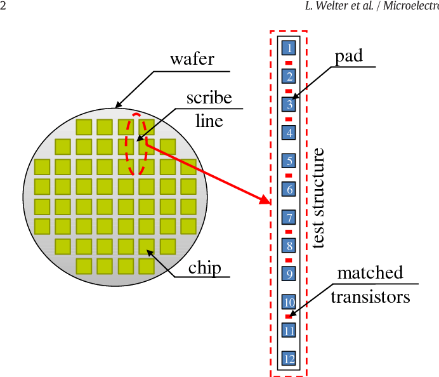

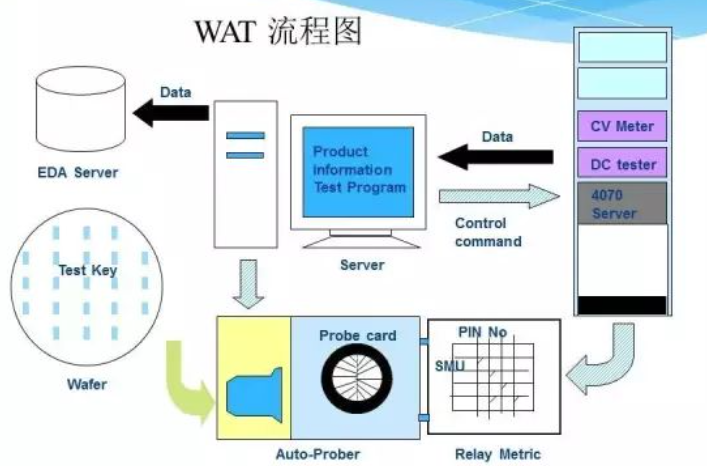

*SEMI(Semiconductor Equipment and Materials International)是一个国际性行业协会,制定了一系列针对半导体制造设备、材料和测试过程的标准。 行业内形成的共识和最佳实践通常基于长期测试经验,测试点选择考虑晶圆布局、芯片设计和工艺特点,以确保结果的代表性。大型半导体制造企业根据实际情况制定详细的内部测试规范,包括具体步骤、数据处理方法和质量评估标准,确保测试的高效性和准确性。WAT测试标准为晶圆质量评估和控制提供支持,使测试人员能及时发现和处理制造过程中的质量问题,确保产品性能和可靠性符合设计要求。这些标准还推动WAT测试技术的发展,提高测试效率和准确性,降低生产成本,增强市场竞争力。 #02 WAT测试的测试方法 2.1 测试步骤与流程 WAT测试的流程是一个严谨且复杂的过程,涉及多个关键步骤。WAT 测试的流程主要包括测试点的选择与布置、测试的具体步骤和参数测量、数据采集与记录、以及数据分析和反馈流程。每个环节在确保晶圆质量、优化工艺方面都至关重要。 1. 测试点的选择与布置 在进行 WAT 测试之前,合理选择和布置测试点是至关重要的一步。测试点的位置和数量直接关系到测试的准确性和工艺评估的全面性。

2. 测试的具体步骤和各项参数的测量 WAT 测试的具体步骤从测试准备、测试执行到数据采集,由一系列精确的测量步骤组成。这些步骤确保了测试数据的准确性和可追溯性。

3. 数据采集与记录方式 数据采集和记录是 WAT 测试的核心步骤之一。它确保所有测试数据的完整性和准确性,为后续分析提供可靠的依据。

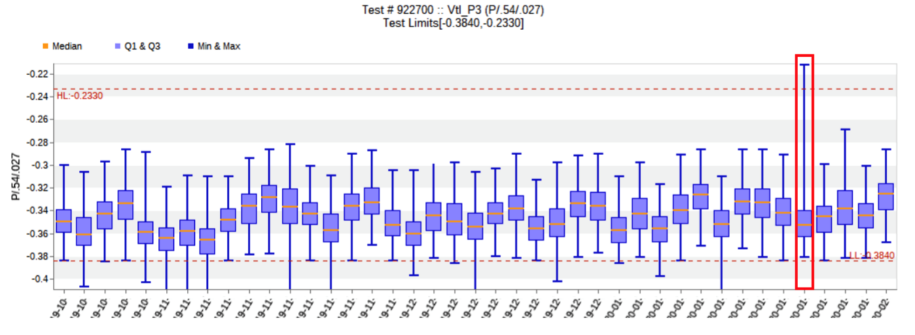

4. 数据分析及结果的反馈流程 在数据采集完成后,WAT 测试数据需要进行系统的分析,以便为工艺改进和质量控制提供有效的反馈。

WAT 测试的流程涉及多环节的测试点布置、精密的电性能测量、详尽的数据采集和有效的数据分析反馈。每一个步骤的准确执行,确保了晶圆的工艺质量符合标准,并为后续工艺优化和产品性能提升提供了数据支撑。 2.2 测试结果的意义与应用 WAT测试的结果不仅仅是数据,它们蕴含了对半导体制造企业至关重要的信息。首先,这些测试结果可以作为评估晶圆制造过程控制效果的依据。通过对比不同批次和时间点的数据,企业能够清晰地判断生产工艺的稳定性和产品质量的波动情况。这一反馈机制帮助企业及时调整生产策略,以确保产品质量的稳定和一致性。  其次,WAT测试结果为工艺优化提供了支持。关键工艺参数如掺杂剂量和蚀刻时间的调整,往往显著影响产品的电气性能。工程师可以通过深入分析测试结果,理解参数与产品性能之间的关系,从而有针对性地优化工艺条件,提高产品良率和生产效率。这种基于数据的优化方法不仅提升了生产灵活性,还降低了试错成本,为企业带来经济效益。  此外,WAT测试结果是客户审核的重要依据。半导体行业对电气性能的要求极高,通过提供准确、可靠的测试结果,企业能够展示产品的优异性能,从而赢得客户信任和认可。这有助于巩固现有市场地位,并为开拓新市场打下基础。 通过分析和解读WAT测试结果,企业还可以及时发现制造过程中的问题和隐患,这些问题可能源于设备故障、工艺偏差或原材料缺陷。及时识别并采取改进措施可以有效避免问题扩大,保障生产线的稳定运行和持续输出。这种预防性的质量管理方法提升了企业的抗风险能力,并为可持续发展提供了保障。 #03 结 论 WAT测试在晶圆制造过程中发挥着至关重要的作用。它不仅为晶圆的电气性能提供了可靠的数据支持,也为制造工艺的稳定性和一致性提供了有效的监控手段。通过对电学参数的精确测量和深入分析,WAT测试能够及时识别制造过程中的问题,进而指导工艺调整,从而提升晶圆的良率和整体产品质量。 此外,WAT测试对工艺改进的关键作用不可忽视。它为工程师提供了深入洞察工艺参数与产品性能之间关系的机会,帮助实现基于数据的优化。这种优化不仅提高了生产效率,还显著降低了试错成本,为企业带来了可观的经济效益。 展望未来,WAT测试将在技术发展中持续演进。随着半导体行业对性能和质量要求的不断提高,WAT测试技术也将与新材料、新工艺及先进的数据分析方法相结合,进一步提升测试的精确度和效率。此外,自动化测试系统和人工智能技术的应用,将推动WAT测试向更高的智能化和系统化发展,助力半导体制造企业在竞争中保持优势。 参考: 1. Wafer Prober|Products・Service|MICRONICS JAPAN CO.,LTD. 2. WAT - Wafer Acceptance Test in Technology, IT etc. by AcronymsAndSlang.com 3. Wafer & Probe Card Test - Automatic Test Equipment | Seica Spa 4. A Novel Framework for Semiconductor Manufacturing Final Test Yield Classification Using Machine Learning Techniques | IEEE Journals & Magazine | IEEE Xplore 5. WAT量测项目以及测试方法 6. 晶圆允收测试技术详解-WAT PCM参数_专业IC测试网 7. SEMI标准介绍 | SEMI 8. 详解WAT(晶圆接受测试,Wafer Acceptance Test)_制造_芯片_工艺 9. What's WAT? An overview of WAT/PCM data |