|

最近几年,大数据一直是个非常热门的话题。当人们津津乐道于互联网时代海量的数据能给我们带来如何的机会和价值的时候,很多作为集成电路行业的人士却常常会忽略了自己平时工作里随时可见的那些大数据的价值:比如芯片的量产测试数据。 熟悉芯片行业的人都会知道,几乎所有种类的芯片在出货之前,每一颗都需要经过几道的严格的测试,包括CP和FT测试。而每一道测试都会产生一系列的测试结果数据。因为测试程序通常是由一系列的测试项目组成,从各个方面对芯片进行充分检测,其结果不仅仅是告诉我们每颗芯片性能是否符合标准,更是能够给出各种详细数据充分定量地反应了每颗芯片从结构、功能到电气特性的各种指标。 当芯片出货量巨大的时候,所有这些产品的测试数据整合在一起,就能够在很大程度上反应出整个产品在设计和工艺制造上的一系列问题。这些问题很多是我们在实 验室里通过对小批量产品进行分析所无法获得的。很多产品经验积累丰富的设计公司都非常重视对实际量产数据的追踪和分析,通过对数据充分分析利用往往能够找 到产品目前在设计和生产工艺上存在的各种问题,从而帮助设计人员和工厂改善产品的性能和良率。 可遗憾的是,很多国内的设计公司却往往忽略了这一点,或者即使意识到了量产测试数据的重要性,却也不知道从哪里入手、如何去分析这些数据。所以我们有必要在此简单讨论下,我们究竟该如何分析和利用这些测试数据:

首先需要纠正的一个误区就是,很多设计公司在追踪产品测试数据时只会关心产品最终的良率,这显然是不足够的。产品的某些突发工艺问题并不一定直接反映在产品最终良率变化上,或者是不很明显。所以我们必须同时追踪各个fail bin的比例变化。当某个fail bin的比例突发或渐进地发生明显变化的时候,我们也有必要深入调查,因为其也可能会是产品品质波动的一个征兆。 另外我们知道,测试程序的所有项目中除了纯数字电路的测试只返回Pass/Fail信息外,其它项目结果往往都包含有具体的测试数值,这些数据都反映了一颗芯片自身的至少某一方面的特性,所以也必须加以恰当的计算和分析。一般来说,比较常用的办法除了计算每批产品的各个测试数值的平均值外,我们还需要通过计算正态分布的标准方差来获得Cp/Cpk值。只有当这些统计结果和历史数据都基本吻合的时候,我们才可大致相信产品的品质是可接受和可控的。顺便需要指出的是,如果可能做到,最好尽量确认Cp能够大于3.3、Cpk能够大于1.3,这样产品的良率才有很好的保障,否则我们就有可能需要不断面对良率低下或不稳定造成的各种损失。 还有一个通常会被严重忽略却又很重要的指标是结果一致性的确认。很多产品由于出货量巨大,往往需要多台测试机同时进行测试,每台测试机又都会有多个测试工 位。由于硬件总有可能发生各种异常甚至事故,影响测试结果,所以我们必须随时确认各台测试机以及测试工位之间的测试结果是否一致。很多时候,某台设备的某 个工位发生问题,导致良率一定程度地下降往往会被总体良率数据所“淹没”。如果我们只关注总体良率,就很可能忽略这些问题,使得问题持续发生而得不到及时 对应,直接导致经济成本上的一系列损失。而要及时发现这些问题,就必须随时注意硬件之间的结果一致性指标。

最后需要特别讨论的是Wafer级别的CP测试数据的分析。和基于分离芯片的FT测试最大不同的是,CP测试是以Wafer为基本单位的。这样一来,其测试结果数据不仅仅是每个die的测试结果,还包含了各个数据在整个Wafer甚至整个Lot内的分布信息。这些信息是和硅片加过的工艺条件紧密结合的,能够给设计人员和工艺工程师提供大量的和制造工艺相关的量产信息,这是FT测试结果所做不到的。 最典型的一个CP数据分析方法是对Wafer面内测试结果分布倾向的统计。一般由于单枚Wafer的面内测试结果分布受随机影响较大,我们通常的办法是需要将许多枚Wafer的数据根据MAP图叠加在一起进行统计和计算。

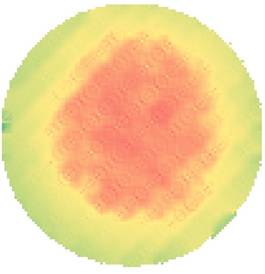

图1. Wafer CP测试良率面内统计分布图(例)

图1.中所示的就是某款芯片产品的CP测试良率的面内分布示意图。由图可明显看到Wafer中部的良率和周边有明显的差异。通过这个信息就可以作为重要参考来反推生产工艺上的问题,帮助调查原因。而这些重要现象是我们无法仅仅靠观察每片Wafer的整体良率来及时发现的。 另外还有一个就是要确认Wafer之间以及Lot之间的测试数据的变化(我们通常叫面间变化)。这个指标直接反映了Wafer之间的生产工艺的稳定性。如果Fab厂的生产工艺不稳定、或者发生过突发事故,就很容易在这个指标上暴露出问题。

(a)

(b) 图2. Lot内25枚Wafer良率分布

图2.显示的是一个非常有趣的案例:这是一个Lot内25枚Wafer的良率分布图。如果按照图2.(a)的显示方法,除了良率波动比较大以外,我们不一定能够看关于问题的跟多信息。但是事实上,如果按照图2.(b)的方式作图,我就不难发现Wafer良率在单数枚和偶数枚上有明显的差距:单数13枚Wafer的平均良率为97.29%;而偶数12枚Wafer的良率只有94.16%。这是一个非常大的差异。如果产品工程师对Fab工艺有足够了解,就可以从数据上推测,良率问题很可能和产线上某台双腔的设备的故障有关:因为如果设备有两个腔对Wafer进行单枚轮流作业的话(比如一些干刻和CVD设备),必然是单数枚Wafer在一个腔加工而双数枚在另一个腔加工,一旦某个腔内工艺条件发生问题,就会发生上述良率分布异常的现象。可见,如果我们不能够对Wafer间的良率变化进行仔细的分析的话,就难以及时发现此类问题并找出根因加以解决的。 中国人有一句俗话叫“入宝山岂可空手而归”。凡是有价值的东西,就要充分加以利用。可目前遗憾的是,作为信息宝库的量产测试数据却往往被很多设计公司给忽 视了。在目前集成电路毛利越来越小的背景之下,作为成本控制的首要因素的良率管理,是对企业的盈利起到至关重要的作用的。那面对这个几乎是蕴藏无限的金 山,该如何去细细挖掘和开发?这是国内所有集成电路企业需要认真面对的问题了。 关牮 (本文发表于《半导体制造》 2015年01月 VOL16 ISSUE 1) 微博: @封测G哥, 微信: jamesg003

|