|

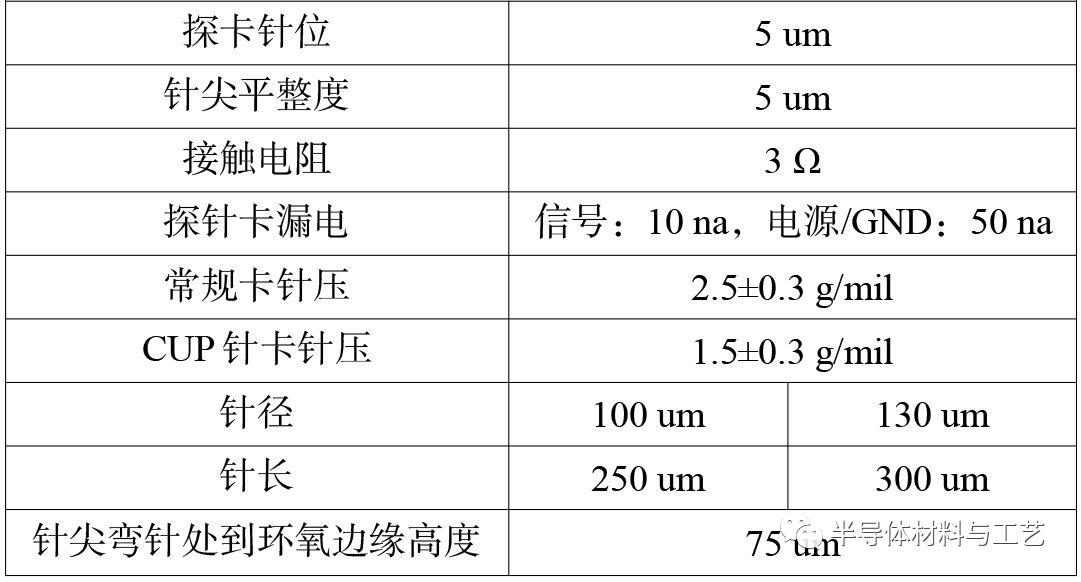

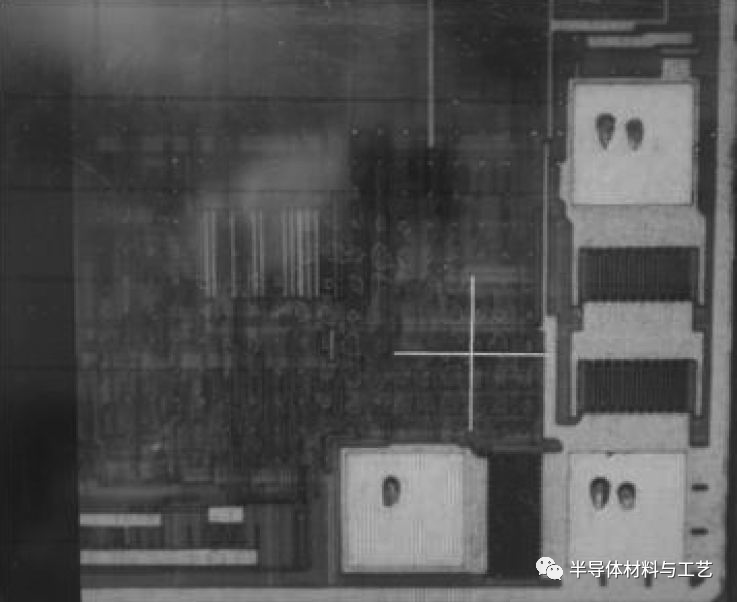

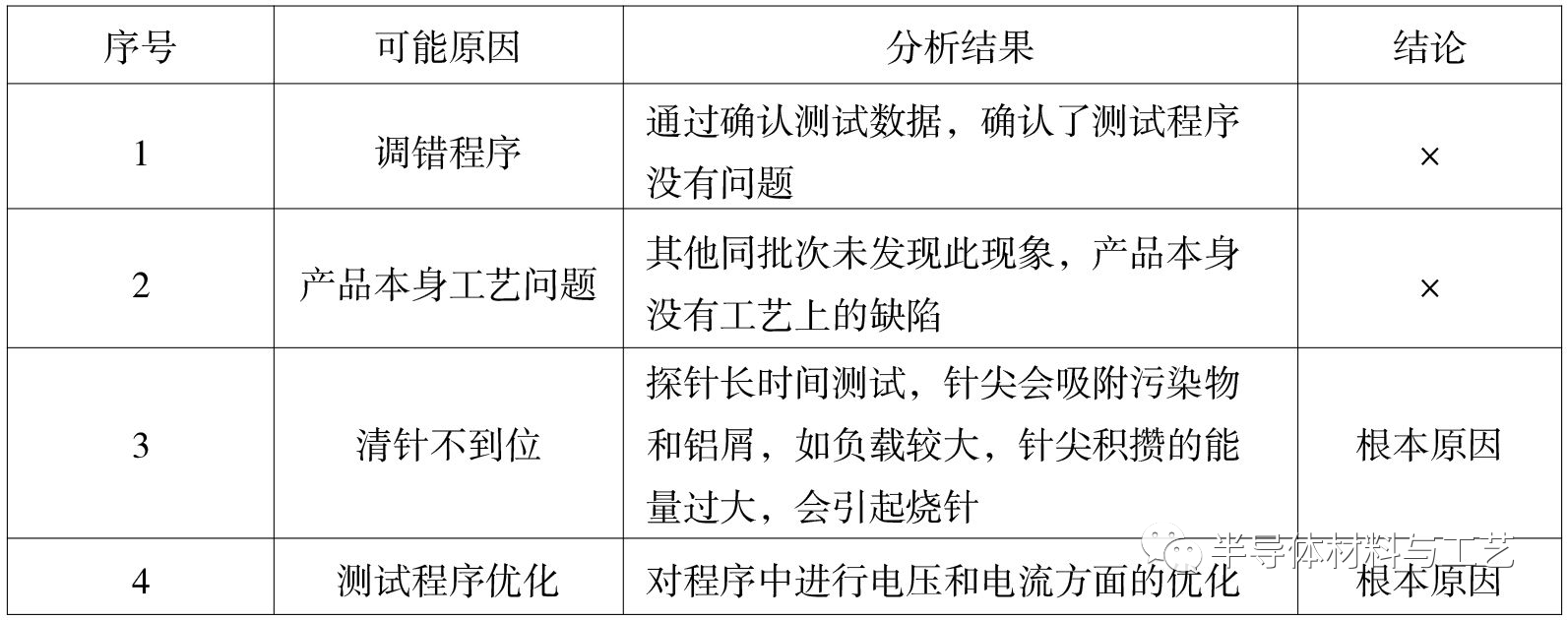

我们要弄清楚为什么会烧针?首先我们要了解针尖的瞬时阻抗,测试过程中,测试机通过探针施加一定的电压信号到芯片上,使芯片处于工作状态,以完成一系列的电性能测试,一般芯片工作电流在微安(uA)或是毫安(mA)级别,探针可以承受这些电流[3]。但在实际的测试过程中,会存在坏的芯片,电源PAD 可能是开路或是短路,如果是开路则探针不通电,芯片无法正常工作,如果是短路则在芯片工作电压下,探针上会流过相当大的电流,有的甚至高达数百毫安(mA)。这时针尖温度会上升,针尖和pad 接触,针尖和pad 之间就有电势差,金属铝的熔点是660 ℃,当针尖温度超过660 ℃,pad 上的金属铝会融化并被吸附在针尖上,并且由于场发射效应,不会掉下来,然后这些吸附在针尖的金属铝通过高温会迅速氧化,变成氧化铝(AI2O3),导致针尖的接触电阻变大。这时不能导电的氧化铝阻挡了针尖和pad 接触的面积,从而限制了电流的大小,当有大电流流过针尖和pad 的接触区域时,由于接触面变小,承受的电流变小,导致针尖温度继续上升,从而使更多的氧化铝吸附在针尖,使得接触面积更小,多次的循环,针尖温度不断上升,达到探针的熔点(钨的熔点3422 ℃)就会烧针。多大的电流属于大电流呢?利用已知信息和物理公式来算一下。以常见的悬臂针(cantilever needle)为例(钨含量97% 铼含量3%),已知参数如表2 所示。  利用物理公式:W=Q=P·t (能量=功率×时间);Q=m·C·Δt (能量=质量×比热容×温度变化)两者的关系,得出公式Q=I2·R·t=m·C·Δt,由公式可知,随着测试时间的上升,能量Q 会逐步上升,导致针尖温度不断上升。其中,I 代表测试电流;R 代表探针自身电阻,实测为0.465 Ω 左右;t 代表测试时间;m 代表探针质量,通过公式:质量=密度×体积(钨的密度为19.35 g/cm3)计算得出;C 代表钨的比热容24.27 J·mol·K;Δt 代表探针的温度变化,从常温达到熔点(钨熔点3422 ℃)为3400℃左右;由如上公式得出I2t ≈1.822×10-3。从数据上看,假设测试电流是200 mA,测试时间超过45 ms,探针上的电流就超出承受范围,从而出现烧针情况。实际生产过程中,由于金属的热传导,针尖的热量会快速传到晶圆的其他区域,从而测试持续时间会大大增加,但如果清针不到位,如上文所说大量氧化铝吸附在针尖上,使得接触面积变得越来越小,针尖承受的电流会越来越小,烧针是完全有可能的,由此可见清针在晶圆测试过程中是非常的重要。 3.2 优化测试程序 检查测试程序,主要注意从两个方面进行优化,电压和电流。 电压方面的优化: (1)在程序中,测试完每一项都要有下电步骤,一个是防止器件的热切换(hot switch),另一个是防止电流在探针上持续时间太长,积攒能量过大导致烧针; (2)测试外围一般都会有很多的继电器(relay),避免继电器的热切换,程序中尽量采用先打继电器再上电的原则; (3)测试卡板上的测试外围如有电容的,用完后应该及时放电。 电流方面的优化: (1)烧针一般都是Power/GND pin 出问题,所以对功率大的产品,在卡板设计时可考虑做成双针,从而分散每根针上的电流; (2)测试源在切换档位(range)时,会产生瞬时的大电流,可以优化切换档位的时机、次数、和方法等。通过上述两项改善措施后,对测试的晶圆做了验证,分别在改善前和改善后对管芯进行LOOP50 次的实验,如图5 所示,改善前测试不仅把针尖烧了,同时管芯的PAD 也烧成了大面积的黑点,改善后做同样的实验,在显微镜下查看针痕正常,同时追踪了后续测试过程也未发现烧针现象的出现。  (a)改善前的验证结果  (b)改善后的验证结果 图5 验证前后对比 4 结论 我们总结了晶圆(wafer)在测试过程中,探针烧针情况的可能性,并进行了改善措施,造成烧针现象的原因及结论,如表3 所示。 表3 烧针的可能原因及结论  通过这个案例,我们总结出两点:第一,晶圆测试过程中,清针是非常有必要的,能够大大减少针尖上吸附的氧化铝,从而增加针尖所能承受的电流;第二,工程师在程序开发过程中,特别是一些大功率电路的测试,一定要充分考虑针尖电流的承受能力。 |