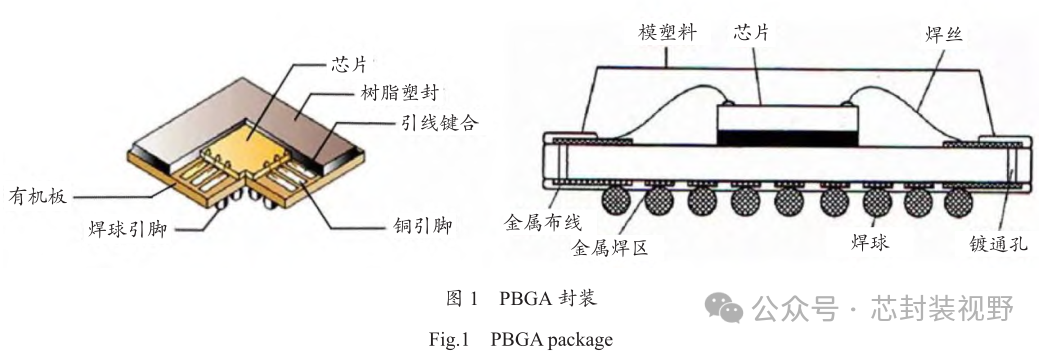

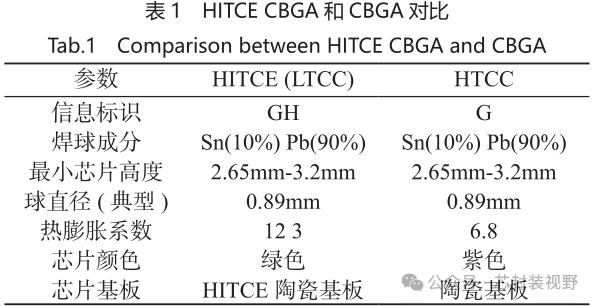

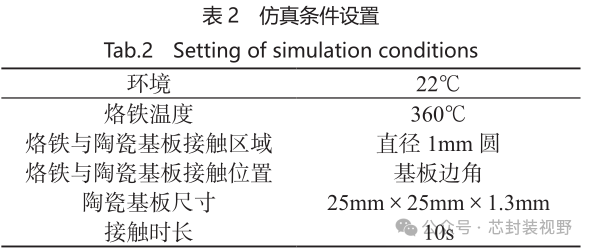

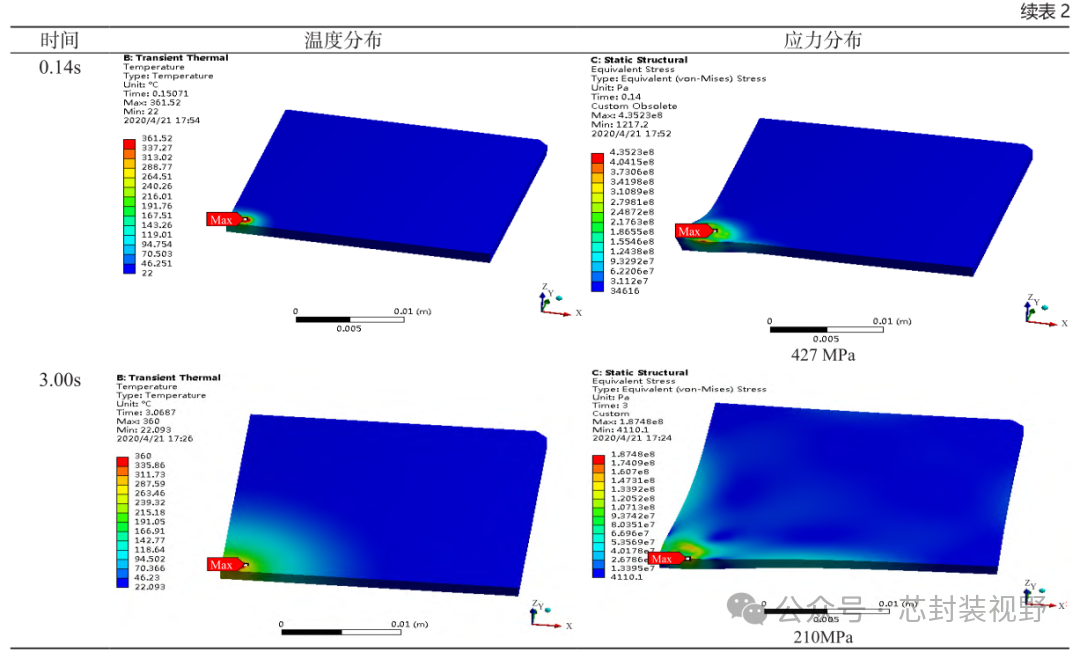

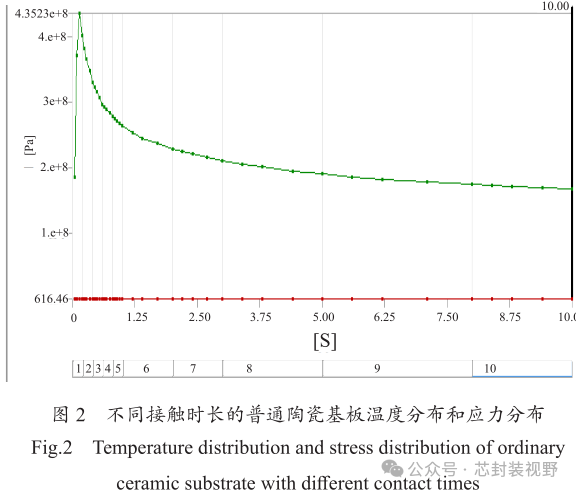

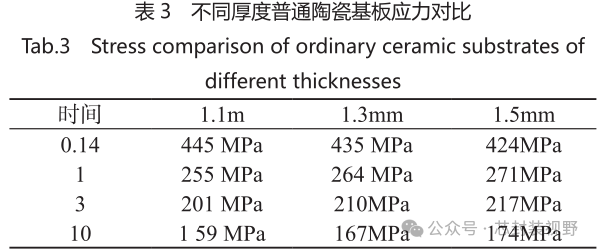

球栅阵列封装(BGA封装)是将裸芯片安装在不同材料的多层基板载体顶部表面形成的,根据基板材料的不同主要分为塑封BGA(PBGA)和陶瓷BGA(CBGA)。本文主要就这两种封装类型,研究植球过程对BGA封装器件本体的影响。1 BGA芯片封装形式 1.1 PBGA封装 采用塑料材料和塑料工艺制作,基板类型为PCB基板材料(BT树脂/玻璃层压板),裸芯片经过粘接连接到基板顶部及引脚框架后,采用注塑成型方法实现整体塑模。焊球材料通常为63Sn37Pb焊料合金或者无铅焊球(如图1)。  1.2 CBGA封装 CBGA是将裸芯片安装在陶瓷多层基板载体顶部表面形成的,CBGA采用的是多层陶瓷布线基板,焊球材料通常为高熔点90Pb10Sn焊料合金。 PC755BMGU350LE属于CBGA封装,基板材料为陶瓷,内部的硅晶圆采用倒装形式与基板相连接,芯片与键合区域通常采用灌封胶密封保护,焊球材料为10Sn90Pb。PC755BMGU350LE采用紫色陶瓷基板,CTE约为7ppm/cc。 2 植球工艺影响分析 2.1 现有植球工艺 BGA植球过程中,主要涉及六个环节:①先进行除锡;②用酒精棉球将器件上的残留助焊剂擦洗干净,检查焊盘清洁度;③准备与芯片相匹配的植球工装及锡膏;④锡膏印刷, 锡膏印刷要求均匀,无桥连、漏印缺陷;⑤漏球,选择合适的焊球,双手端起植球器,轻轻晃动使焊球进入植球网板开孔;⑥焊接。 2.2 现有植球工艺对PBGA的影响 PBGA基板材质通常为环氧树脂,BGA植球目的是对无铅焊球有铅化以此保证焊点的可靠性。根据现有的工艺参数,环氧树脂(基板材质)的热膨胀系数相比陶瓷较高,在受到热冲击时,基板材料不会开裂。统计目前的典型无铅PBGA型号植球后质量,均未发现开裂现象。通过数据也能够说明目前植球操作工艺方法对于PBGA器件无影响。 2.3 现有植球工艺对CBGA的影响 CBGA是将裸芯片安装在陶瓷多层基板载体顶部表面形成的,CBGA采用的是多层陶瓷布线基板,焊球为90Pb10Sn焊料。为保证焊点的高可靠性,需要将90Pb10Sn高铅球重新植63Sn37Pb焊球。由于除球过程中操作手法不同而无法快速对无铅焊料进行除球工作,因此针对不同型号的CBGA进行影响性分析。 2.3.1 CBGA陶瓷基板的影响 CBGA陶瓷按基板材料可分为高温瓷材料与低温瓷材料。从外观判断,高温瓷材料呈现灰紫色,低温瓷材料呈现绿色。采用紫色陶瓷基板,其CTE约为7ppm/cc。根据仿真结果,对比普通HTCC陶瓷与HITCE陶瓷基板的应力,结果为HTCC陶瓷基板材料的热匹配性差,陶瓷基板热应力大于材料的抗拉强度,有开裂风险,CBGA芯片主要两种封装形式的对比,如表1。  烙铁与陶瓷基板接触过程中,由于温度的传导,陶瓷基板产生的内应力,对比普通陶瓷和HITCE陶瓷基板的应力,见表2。    如图2所示,烙铁与陶瓷基板接触0.14s时,应力达到最大值427MPa。随后应力逐渐降低,到10s时,应力为167MPa。氧化铝陶瓷抗拉强度≥199MPa,从曲线可看出,当陶瓷基板受热时间小于5s时,陶瓷基板热应力大于材料的抗拉强度,有开裂风险。受热时间大于5s时,陶瓷基板热应力小于材料的抗拉强度。  如图3所示,烙铁与陶瓷基板接触0.14s时,应力达到最大值98MPa。随后应力逐渐降低,到10s时,应力为28MPa。氧化铝陶瓷抗拉强度≥199MPa,此过程陶瓷基板应力满足强度要求。根据上述分析,说明目前植球操作工艺方法对于LTCC陶瓷器件开裂风险小。  2.3.2 CBGA陶瓷基板厚度的影响 CBGA(HTCC)0.89mm器件,包括TSPC750AMGB/T12LH,SM91C142B,PC755BMGU350LE,PC755CMGH400LE四种,根据四种不同基板厚度进行仿真,其受到的应力见表3。  基板越厚,其0.14s的最大应力越小,但后续时间应力较大。由于最大应力发生在刚开始接触的0.14s,因此基板越薄,开裂风险越大。根据上述分析,说明SM91C142B开裂风险小。 3 结论 根据上述分析,CBGA型号为PC755BMGU400LE、TSPC750AMGB/T12LH两种芯片,与PC755BMGU350LE封装形式、陶瓷基体、内部结构基本类似,也存在植球后失效的风险。但是根据数据反映,除PC755BMGU350LE大规模出现失效外,TSPC750AMGB/T12LH、PC755BMGU400LE跟踪使用情况后,未发生大量失效问题。 |