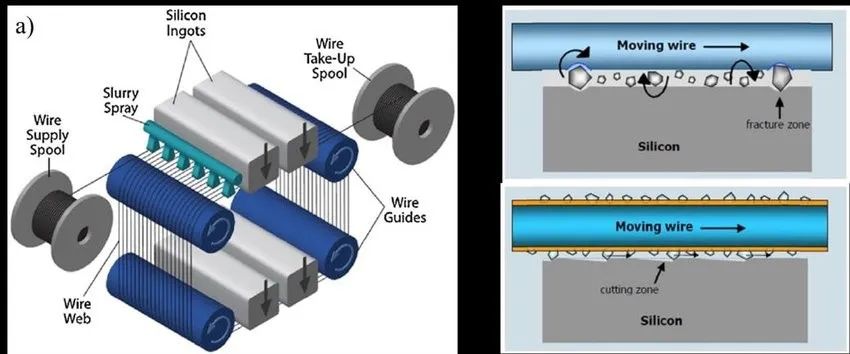

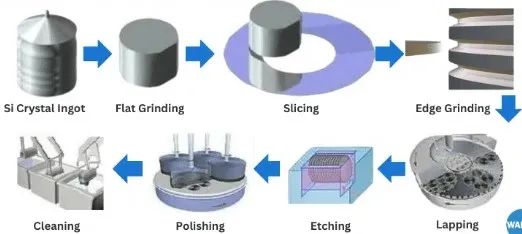

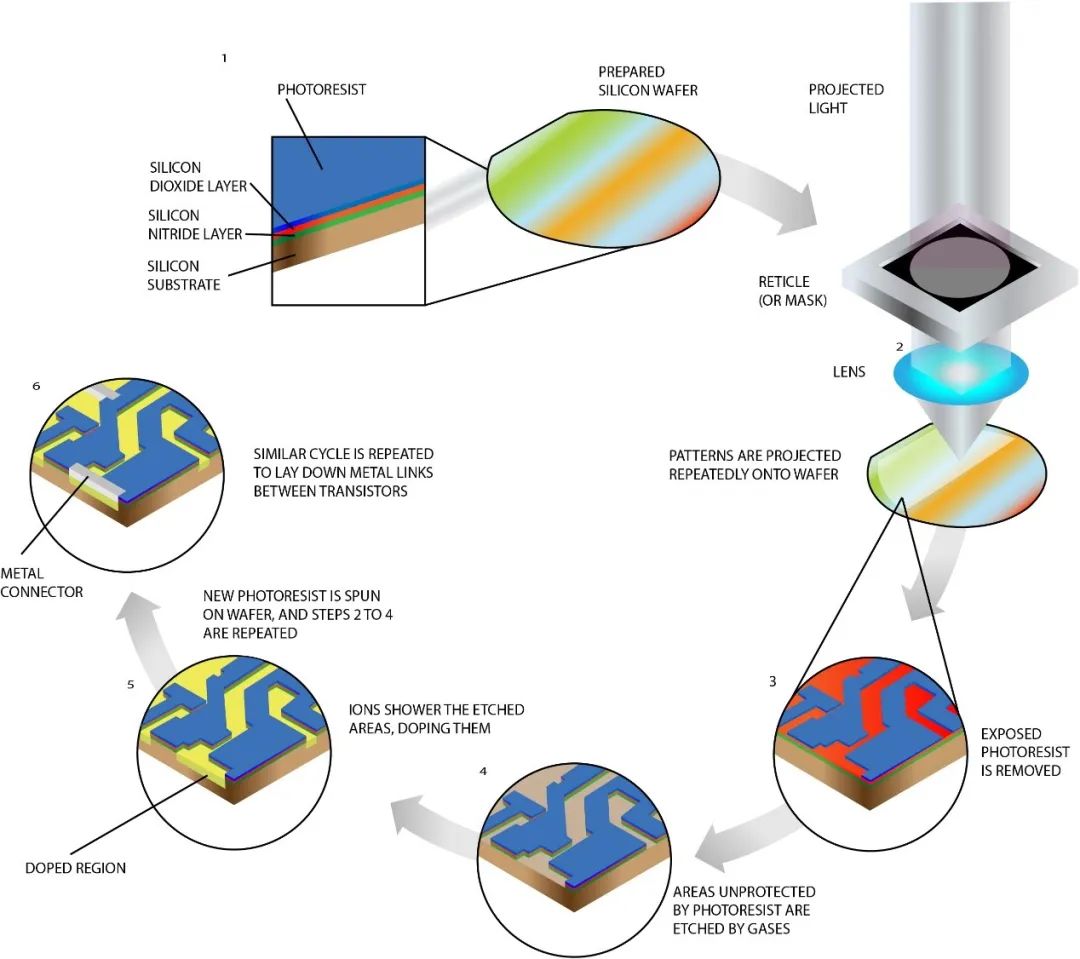

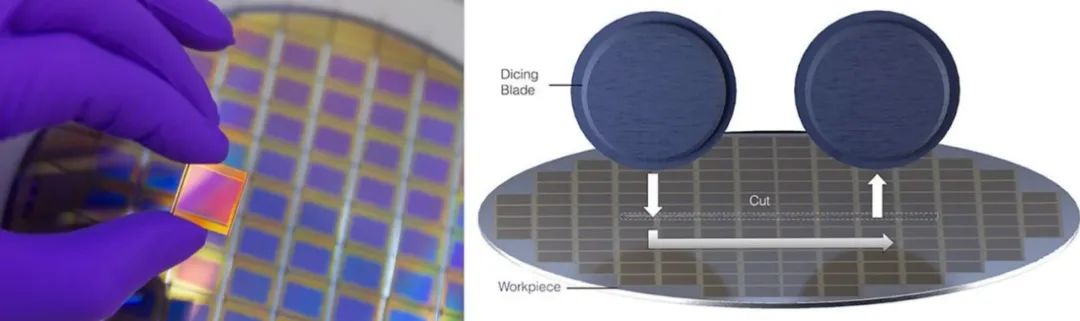

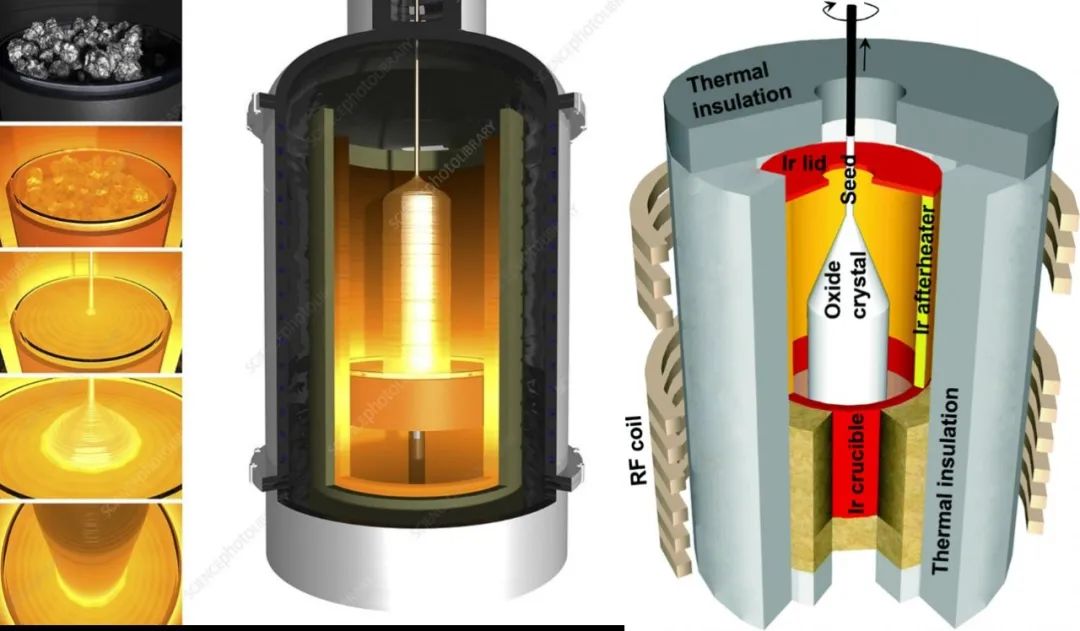

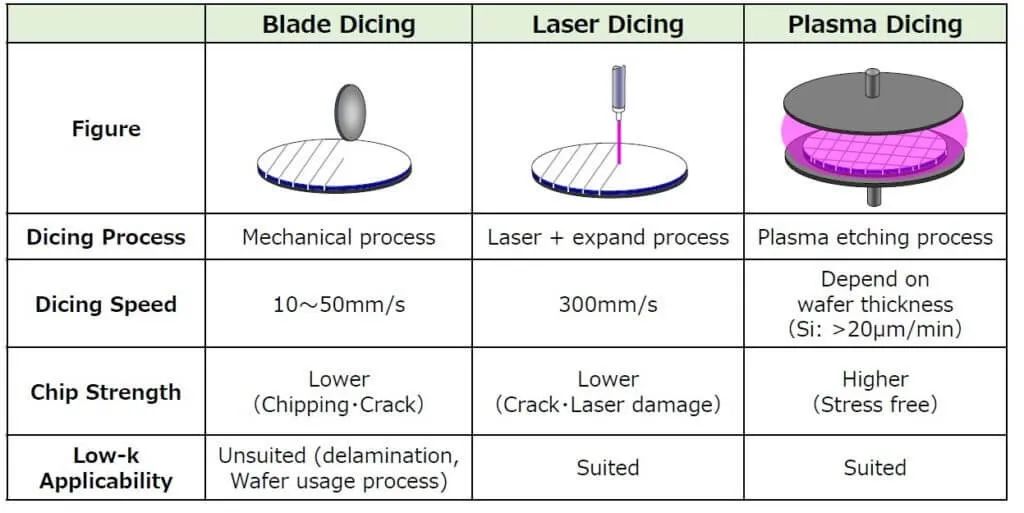

详解晶圆切割工艺、方法与挑战晶圆切割/裂片是芯片制造过程中的重要工序,属于先进封装(advanced packaging)的后端工艺(back-end)之一,该工序可以将晶圆分割成单个芯片,用于随后的芯片键合。随着技术的不断发展,对高性能和更小型电子器件的需求增加,晶圆切割/裂片精度及效率控制日益不可或缺。晶圆切割的重要性在于它能够在不损坏嵌入其中的精细结构和电路的情况下分离单个芯片,成功与否取决于分离出来的芯片的质量和产量,以及整个过程的效率。为了实现这些目标,目前已经开发了多种切割技术,每种技术都有其独特的优点和缺点。本文探讨了晶圆切割在半导体制造中的重要性、所使用的技术以及应对复杂半导体设备挑战的新兴创新。前 言 晶圆切割的核心在于确保在分离单个芯片时,不会损坏其中的精密结构和电路。切割质量与良率直接影响芯片的最终性能和制造工艺的整体效率。为实现这一目标,不同的切割技术被广泛应用,每种技术都有其独特的优缺点。 · 机械刀片切割:适用于厚度超过100μm的晶圆 · 激光切割:通常用于厚度小于100μm的晶圆 · 等离子切割:主要用于厚度小于30μm的晶圆 01 什么是半导体晶圆  半导体晶圆是一种薄而平的半导体材料圆片,组成通常为硅,主要用于制造集成电路(IC)和其他电子器件的基板。晶圆是构建单个电子组件和电路的基础,各种材料和图案层在晶圆上逐层堆叠形成。 由于优异的电子特性,硅成为了最常用的半导体晶圆材料。根据掺杂物的添加,硅可以作为良好的绝缘体或导体。此外,硅的储量也十分丰富,上述这些特性都使其成为半导体行业的成本效益选择。其他材料如锗、氮化镓(GaN)、砷化镓(GaAs)和碳化硅(SiC)也具有一定的适用场景,但它们的市场份额远小于硅。

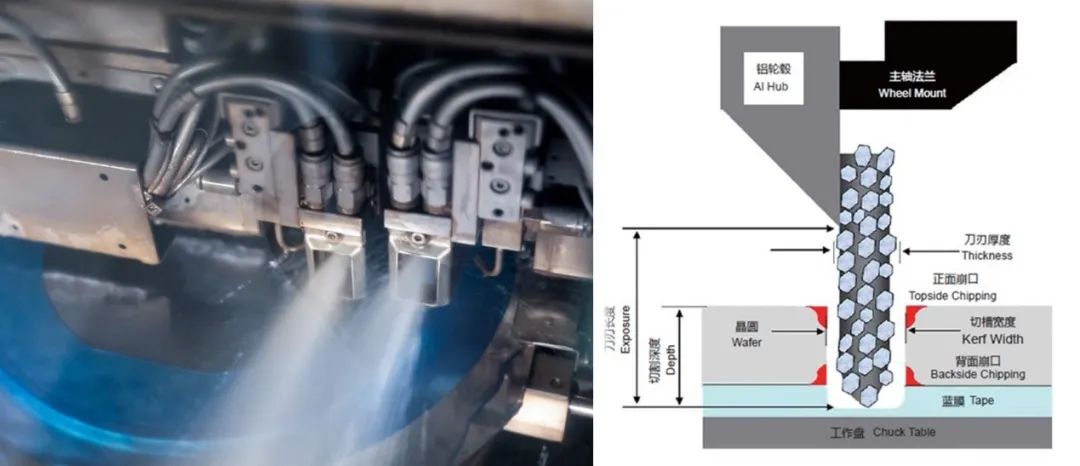

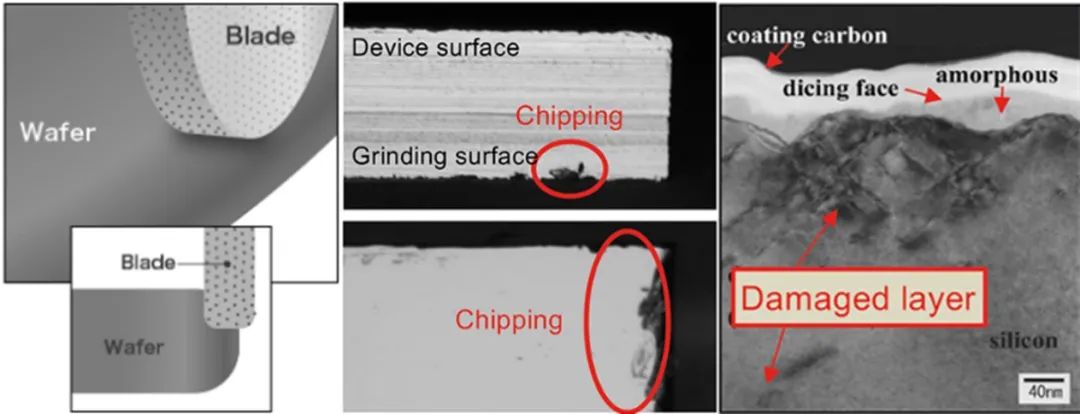

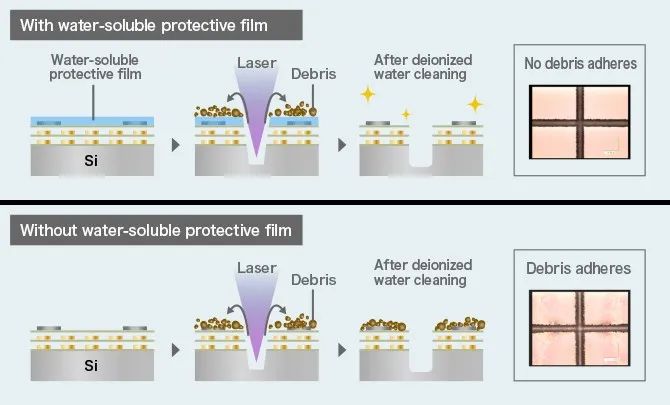

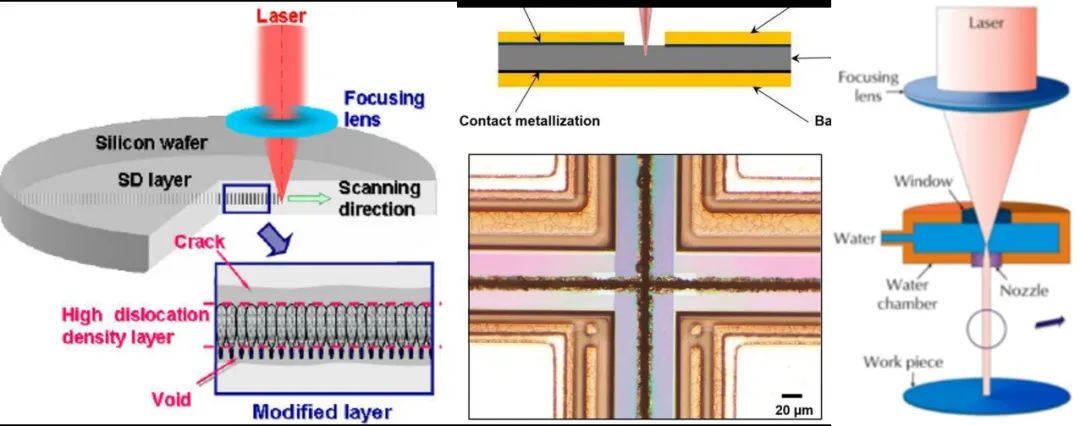

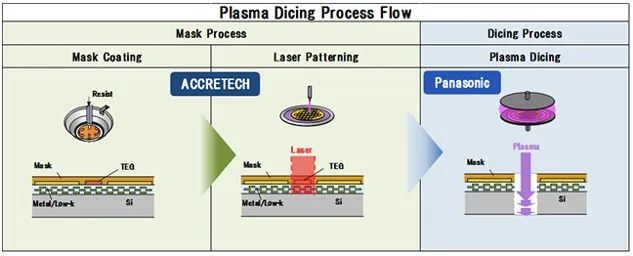

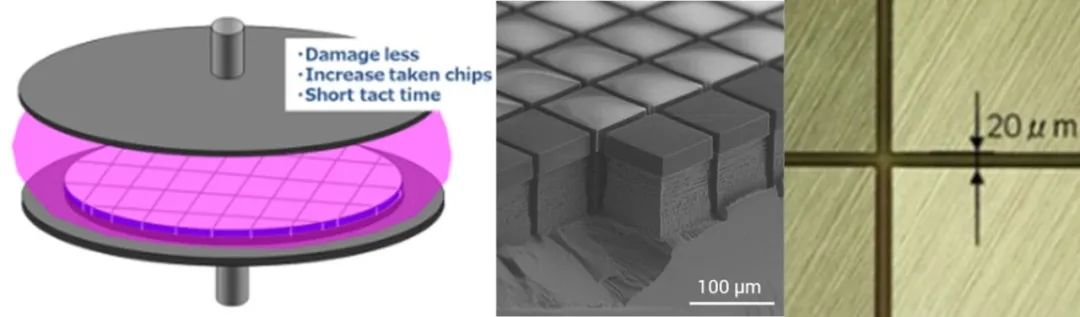

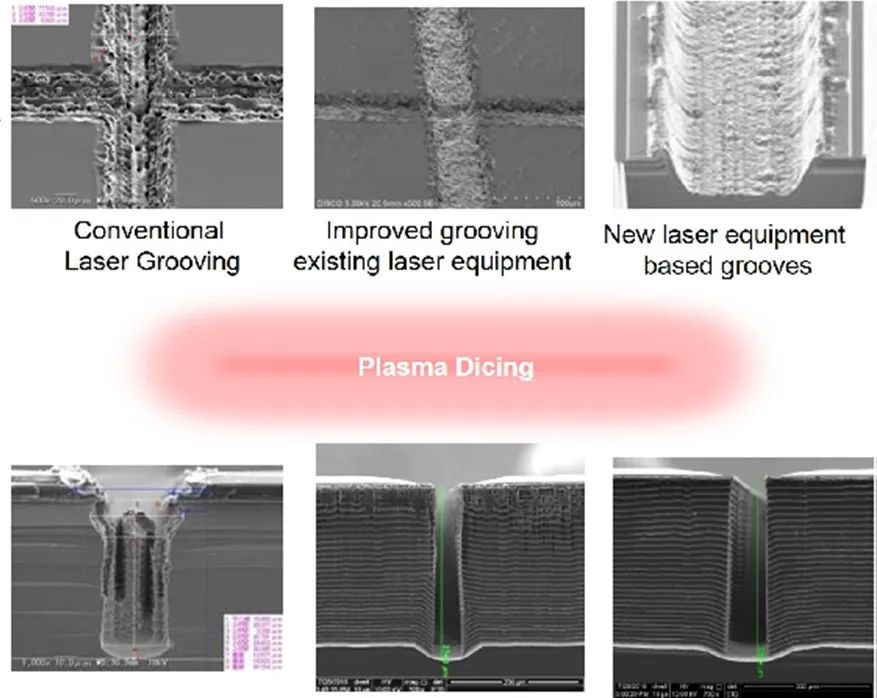

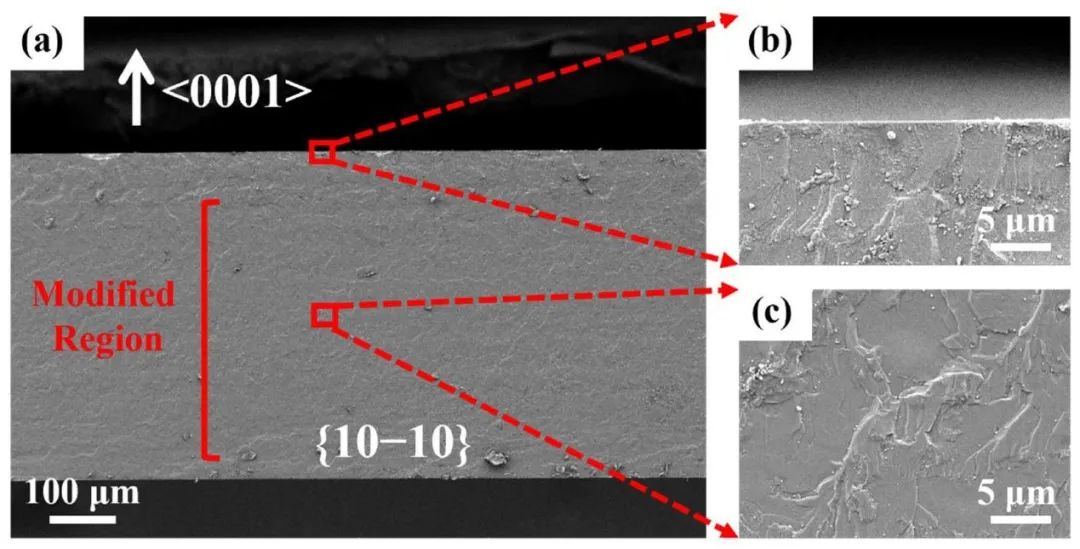

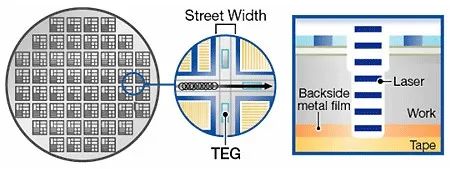

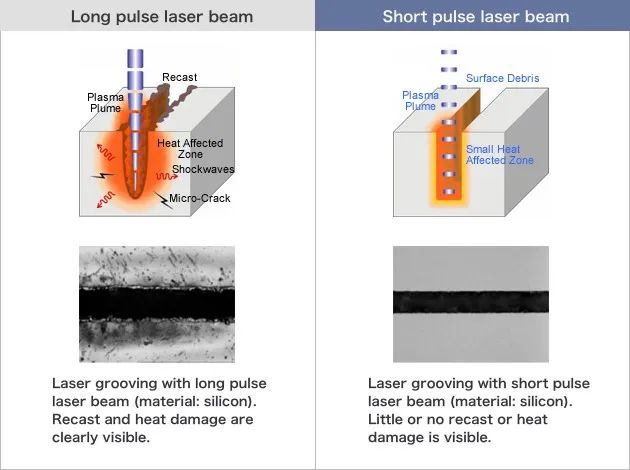

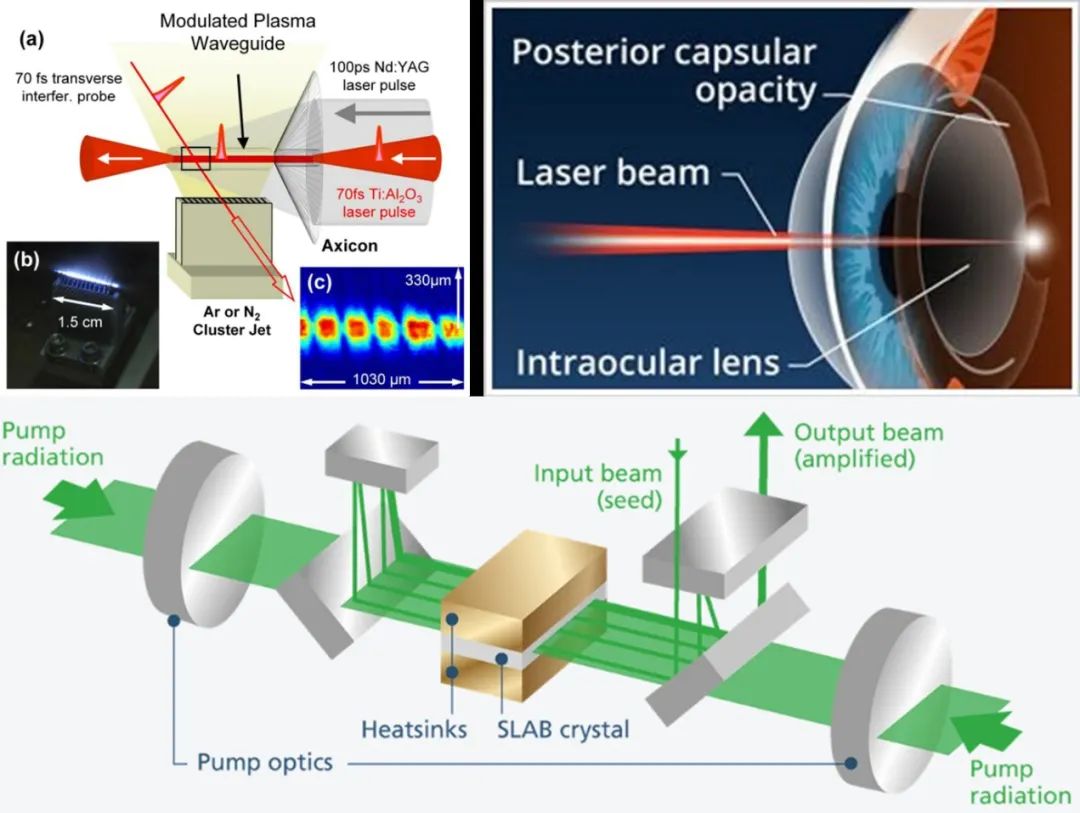

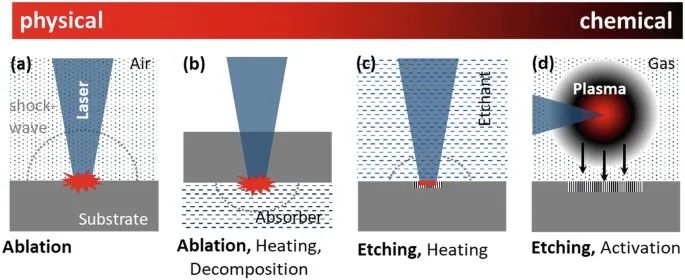

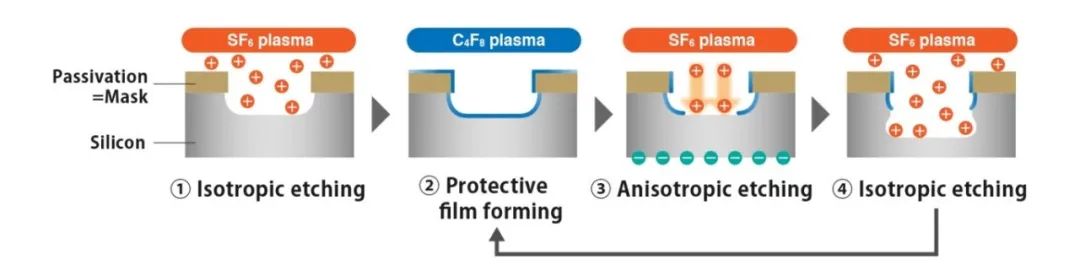

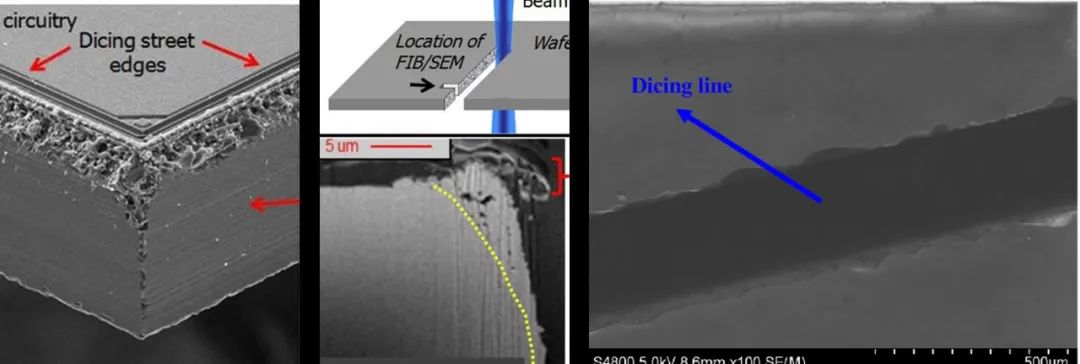

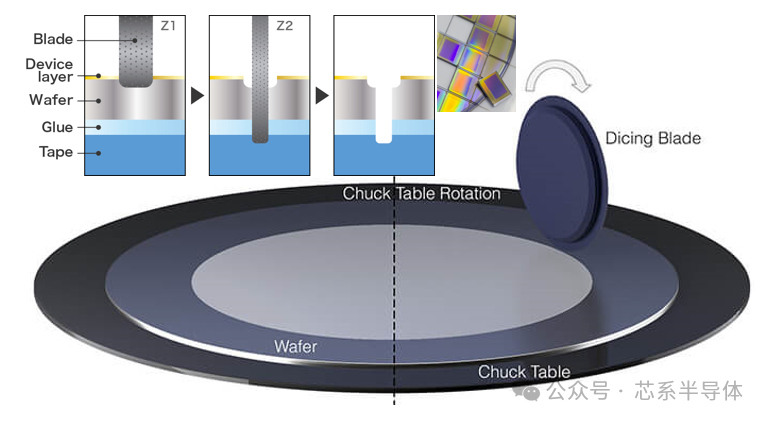

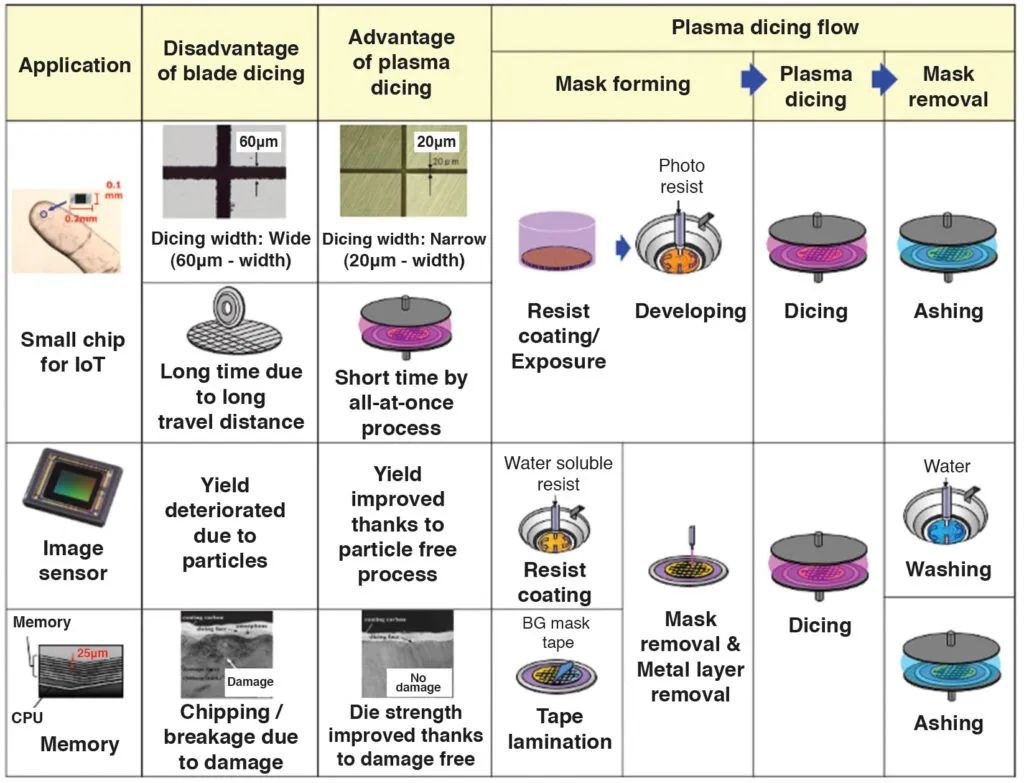

02 晶圆切割的重要性 晶圆切割在保持单个芯片的质量方面起着重要作用。随着芯片变得更小且电子组件更加密集,切割过程中的损坏风险也随之增加。这些损坏可能表现为切屑、裂纹或芯片内部精细结构的变形,使其在操作过程中无法正常工作或容易失效。有效的晶圆切割过程必须将这种损坏的风险降至最低,同时分离出来的芯片要保证结构完整性和性能良好。  晶圆切割的主要目标之一是从每片晶圆中获得高产量的、功能完整且无损的芯片。产量是半导体制造中的一个关键性能指标,因为它直接影响电子器件生产的成本和效率。更高的产量意味着每个芯片的成本更低,制造能力更大,制造商更能满足不断增长的电子器件需求。晶圆切割直接影响到包含这些分离芯片的电子器件的整体性能。切割过程的精度和准确性需要确保每个芯片按照设计规格分离,尺寸和对准的变化最小。这种精度对于在最终设备中实现最佳电气性能、热管理和机械稳定性至关重要。  03 晶圆切割技术 半导体行业有几种晶圆切割技术,每种技术都有其独特的优点和缺点。选择哪种切割技术取决于多种因素,如晶圆的材料特性、芯片的大小和密度,以及最终产品的质量和产量要求。在本节中,我们将探讨最常见的晶圆切割技术:刀片切割、激光切割和等离子切割。

04 技术选择的考量因素 选择最合适的晶圆切割技术对于实现目标质量、产量和成本效益至关重要。在决定哪种切割方法最适合特定应用时,需要考虑各种因素,包括晶圆的材料特性、芯片的尺寸和几何形状、所需的精度和准确度以及整体生产成本和效率。

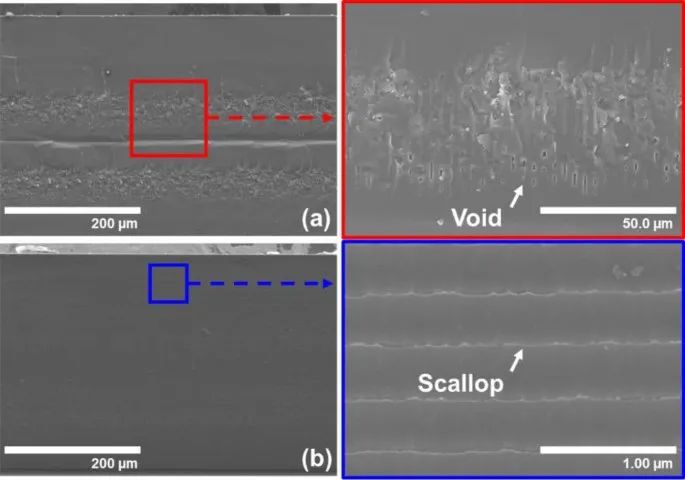

05 挑战及解决方案 虽然晶圆切割是半导体制造中的关键工序,但也存在若干挑战,这些挑战会影响最终器件的质量和产量。在本节中,我们将讨论晶圆切割过程中常见的问题,并探讨解决这些问题的方法。

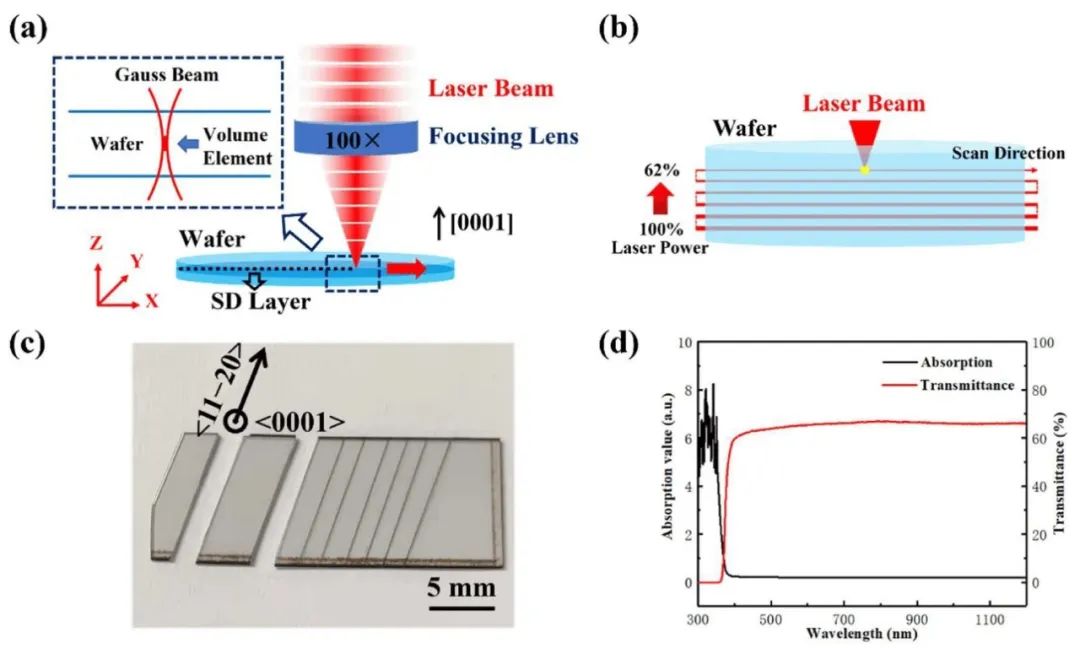

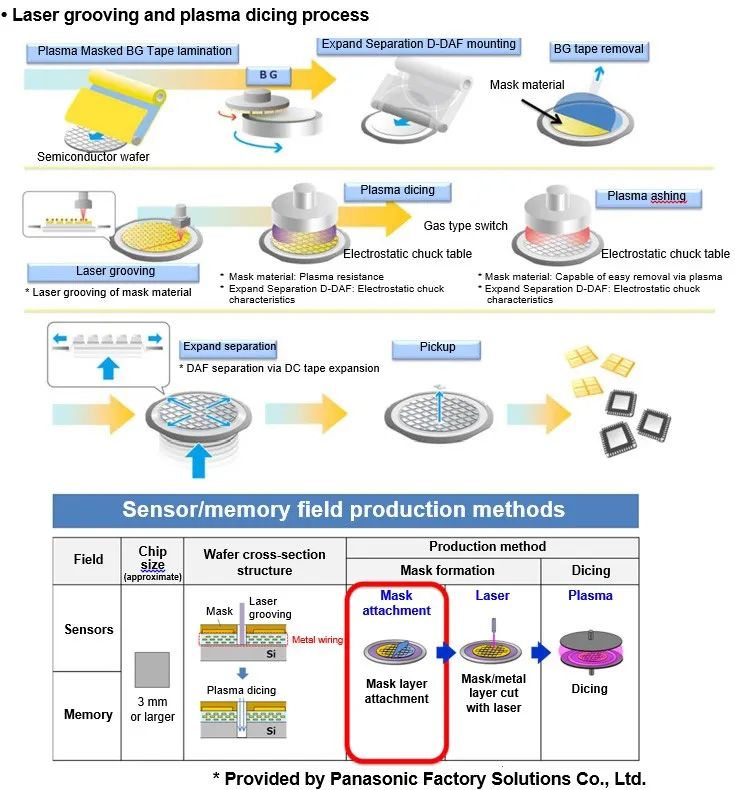

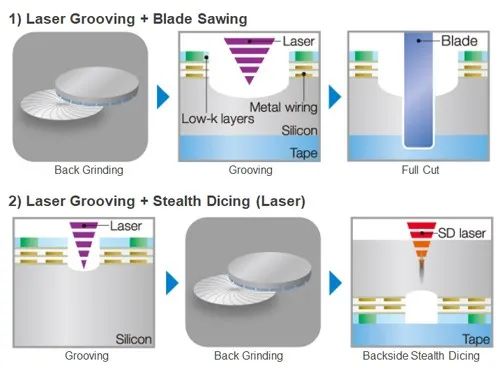

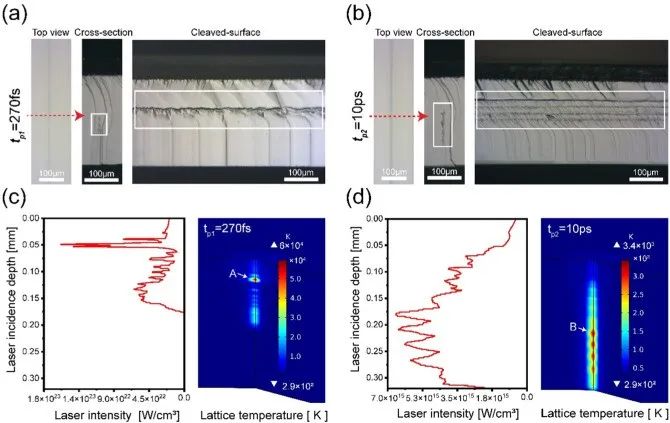

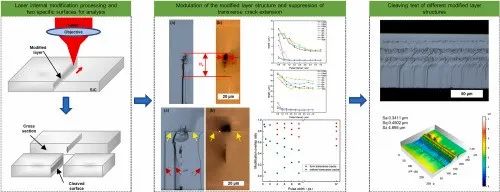

06 切割技术的创新 近年来,为应对半导体行业日益增长的需求,晶圆切割技术出现了众多创新。这些进展旨在提高切割精度,最小化损伤,并在保持高水平的清洁度和准确度的同时增加产量。本节将探讨晶圆切割技术的最新发展,重点关注先进的激光切割系统。

07 切割设备和工具 为了实现高质量的切割结果,选择适当的晶圆切割设备和工具至关重要。适当的设备确保半导体晶圆能够高效且精确地切割,同时最小化损坏并最大化产量。本节讨论了适用于不同切割技术的各种晶圆切割设备和工具选项。

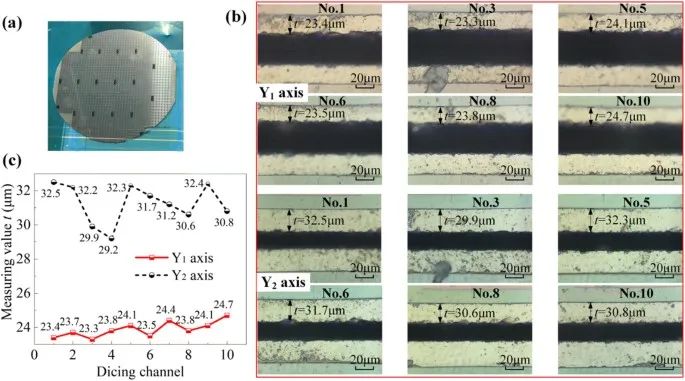

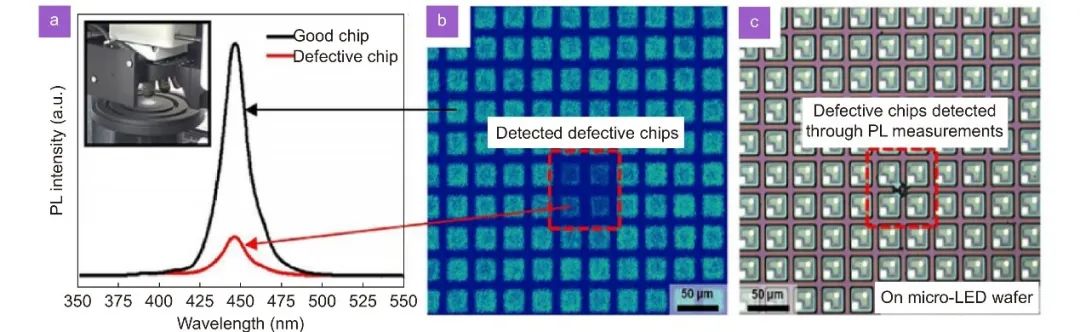

08 切割工艺优化 优化晶圆切割工艺对于半导体制造商而言至关重要,因其有利于实现更高的产量、降低成本并提高产品质量。设备设置、工艺参数和材料特性等多个因素会影响切割工艺的效率和精度。在本节中,我们将讨论各种优化晶圆切割工艺的策略和考虑因素。 a. 设备校准和维护:正确校准和维护切割设备对于确保一致的性能和实现所需的芯片质量至关重要。定期校准切割锯、激光系统和等离子反应器有助于保持设备的准确性和精度。此外,例行维护,如清洁和更换磨损的组件(如锯片或电极),可以防止工艺波动并减少缺陷的可能性  b. 选择切割方法和参数:选择最适合特定晶圆材料和应用的切割方法和工艺参数对于获得最佳结果至关重要。在选择机械、激光或等离子切割技术时,应考虑材料特性、芯片尺寸和所需的吞吐量。此外,调整切割速度、进给速度和激光脉冲持续时间等工艺参数可以帮助平衡精度、质量和吞吐量之间的权衡 c. 材料表征和分析:了解晶圆及相关薄膜或涂层的材料特性对于优化切割工艺至关重要。材料特性,如硬度、断裂韧性和导热率,会影响切割方法的选择和工艺参数的设置。X射线衍射(XRD)、扫描电子显微镜(SEM)或原子力显微镜(AFM)等材料表征技术可以提供有关材料特性的宝贵见解,帮助识别切割工艺的潜在挑战和解决方案 d. 工艺监控和反馈控制:实施工艺监控和反馈控制系统可以帮助半导体制造商实时识别和纠正工艺偏差。等离子切割中的光学发射光谱,机械切割中的激光干涉仪等监控技术可以提供有关工艺条件和设备性能的实时数据。将这些监控技术与反馈控制系统集成,可以实现工艺参数的自动调整,确保一致的性能并最大限度地减少缺陷的发生 e. 可制造性设计(DFM):在半导体器件设计阶段考虑晶圆切割要求可以改善切割结果并提高制造效率。可制造性设计原则,如在设计中引入应力缓解特征(刻痕线或沟槽)和优化芯片布局以提高切割效率,可以帮助在切割过程中减少潜在问题并提高芯片产量  m. 09 质量控制和检测 严格的质量控制和检测程序有助于识别缺陷、提高工艺效率和减少浪费。在本节中,我们将讨论晶圆切割过程中使用的各种质量控制和检测技术。 a. 自动光学检测(AOI):一种在半导体制造中广泛使用的检测技术,通过相机捕捉晶圆表面的高分辨率图像,并使用图像处理算法进行分析。AOI可以将捕捉到的图像与预定义标准进行比较来检测各种缺陷,如崩边、分层和污染。借助快速数据采集和分析能力,AOI系统可以迅速识别和分类缺陷,从而及时采取纠正措施  b. 扫描声学显微镜(SAM):一种无损检测技术,利用高频超声波探测晶圆的内部结构,并检测隐藏的缺陷,如空洞、裂缝和分层。通过测量在不同深度反射的超声波强度,SAM可以生成晶圆的声学图像。该技术可以揭示光学检测方法无法检测的缺陷,提供有关工艺改进和质量控制的宝贵信息 c. 在线计量和过程控制:该技术用于实时监控晶圆切割过程,收集切割速度、进给速率和激光功率等过程参数的数据。通过连续监控这些参数并将其与反馈控制系统集成,半导体制造商可以保持一致的工艺条件,减少变异性,并提高整体产品质量  d. 统计过程控制(SPC):一种使用统计技术分析和控制晶圆切割过程的方法。通过收集过程参数和缺陷率的数据,SPC允许制造商识别趋势、模式和变异源,从而做出基于数据的工艺改进决策。SPC工具,如控制图和过程能力指数,可以帮助制造商保持工艺稳定性,减少缺陷,提高整体产品质量 e. 芯片强度和可靠性测试:这两点对于确保半导体器件的机械和功能完整性至关重要。线拉测试、芯片剪切测试和热循环测试等测试可以提供芯片的机械强度、键合质量和热性能的信息。这些测试有助于识别切割过程中的潜在弱点,使制造商能够进行必要的调整和改进 .  10 结论 晶圆切割是半导体制造过程中的关键步骤,在此步骤中,半导体晶圆被切割成包含完整功能集成电路的单个芯片。由于对更小、更快和更节能组件的需求,半导体器件的发展推动了晶圆切割技术和技术的进步。这些发展主要用于解决芯片崩边和破损、污染和清洁度以及精度和准确性等挑战,同时提高切割过程的整体效率。 创新的晶圆切割方法,如先进的激光切割系统和新颖的切割技术和材料,允许实现更高的精度、减少损坏和提高产量。设备和工具的创新,包括不同类型的切割锯和刀片、激光切割系统和组件以及等离子切割设备和气体,对于实现半导体器件的卓越质量和性能也至关重要。 优化晶圆切割过程并实施严格的质量控制和检测方法,如自动光学检测(AOI)、扫描声学显微镜(SAM)、在线计量和统计过程控制(SPC),可以进一步提高产品质量和良率。通过持续改进和创新,半导体行业可以满足现代世界对先进电子器件日益增长的需求。 11 常见问题解答(FAQs) 1: 什么是晶圆切割? 晶圆切割是半导体制造过程中的一个步骤,在此期间,多个集成电路的薄圆形晶圆被切割成单个芯片。每个芯片包含一个完整功能的集成电路,可以封装并用于电子器件中。 2: 晶圆切割过程中面临的主要挑战是什么? 主要挑战包括芯片崩边和破损、污染和清洁度,以及精度和准确性。解决这些挑战对于确保高质量的半导体器件和最大化良率至关重要。 3: 晶圆切割技术的创新有哪些? 创新包括先进的激光切割系统、新颖的切割技术和材料,以及新设备和工具的发展,如专业的切割锯和刀片、激光切割系统和组件以及等离子切割设备和气体。 4: 晶圆切割中的质量控制和检测如何进行? 质量控制和检测涉及各种技术,如自动光学检测(AOI)、扫描声学显微镜(SAM)、在线计量和过程控制、芯片强度和可靠性测试以及统计过程控制(SPC)。这些方法通过识别缺陷、监控过程参数和实施持续改进策略,帮助确保生产出高质量、可靠的半导体器件。 5: 哪些因素影响特定半导体应用的切割方法选择? 影响选择的因素包括晶圆的材料特性、集成电路的尺寸和特征、所需的精度和准确性、预期的产量以及切割过程的总体成本。不同的切割方法,如机械切割、激光切割和等离子切割,可以提供不同的性能和成本效益,其选择取决于半导体应用的具体要求。 |