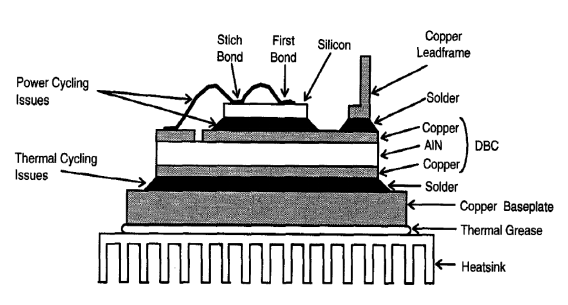

一、功率循环故障分析1.引线断裂 主要由于驱动电流过大 2.Die Attach 主要由于功率循环造成 3.Solder 焊接层 主要由于温度的冷热循环造成 故障不同,测试的方法也不一样  二、常见的可靠性标准

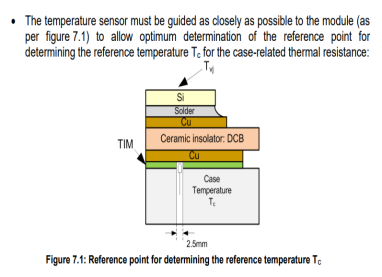

通过导入电流使芯片发热,然后在关断电流的情况下使芯片降温,如此反复,在不断的造成器件内部温度不均匀分布结合器件封装材料物理特性的差异(例如热膨胀系数CTE)造成器件内部的互联结构的逐渐老化从而最终造成器件的失效。 三、AQG 324 功率循环测试 1.秒级循环/分钟级循环/结温测量标准IEC 60749-34:2011  2.失效判据:导通压降变化大于5%,热阻变化大于20% 3.判据分析 (1)正向电压增加5% 主要原因:引线断裂 因为导通电流大于85%,Bond Wire是主要损伤的位置。 其他原因:Die Attach的老化,未断裂处接触电阻变化等。 (2)Rthjc, Rthjs, Rthjf 增加20% ü Rthjc = (结温-Tc)/P ü Rthjs = (结温-Ts)/P ü Rthjf = (结温-Tf)/P 结温的定义:芯片发热区域的平均温度 Tc,Ts, Tf : 标准中规定的特定测量方式获得的温度值,也有一些企业有自己改良的规定。 功率:芯片的发热功率 (3)Tc,Ts 及 Tf 的测量

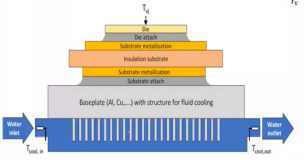

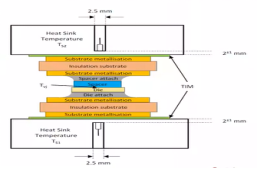

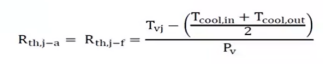

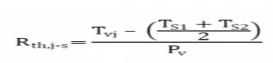

(4)Tf的测量及双面散热——热阻公式

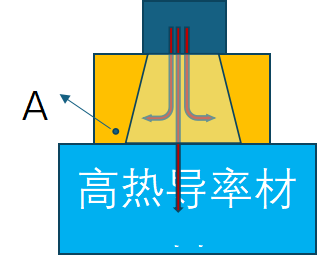

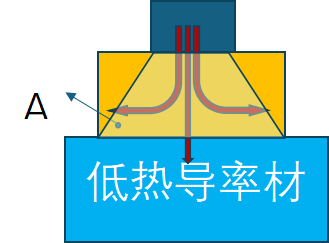

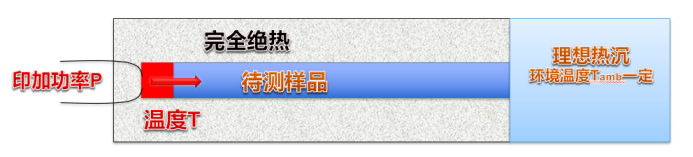

(5)热阻的定义的潜在风险 热阻用于衡量热量在热流路径上遇到的阻力,反映介质或介质间的传热能力的大小,表明了 1W热量所引起的温升大小,单位为℃/W或K/W。  (6)散热路径变化会改变材料热阻

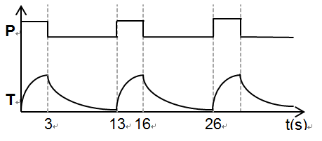

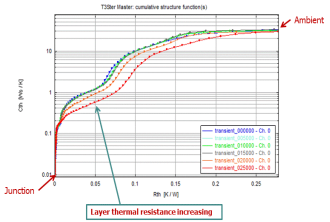

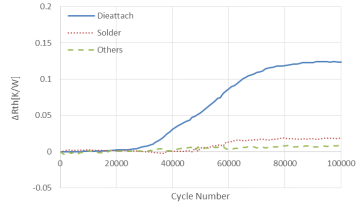

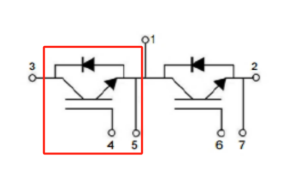

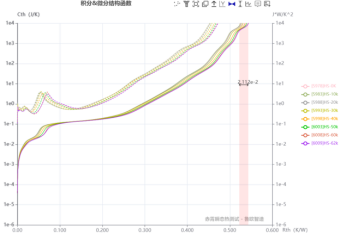

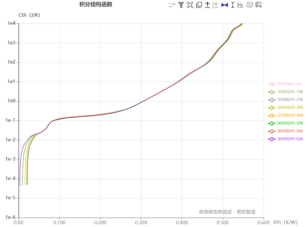

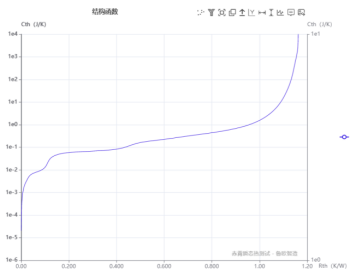

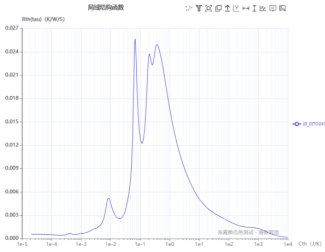

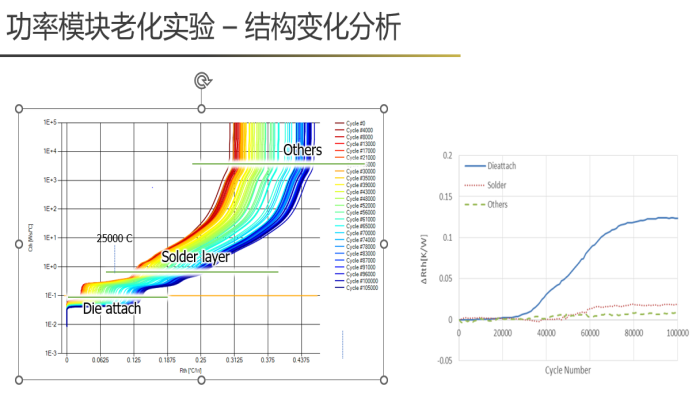

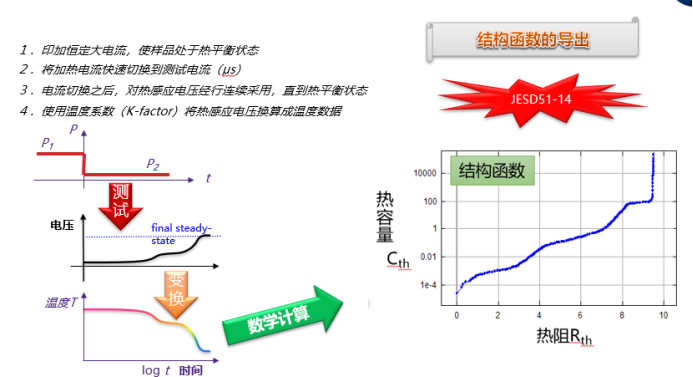

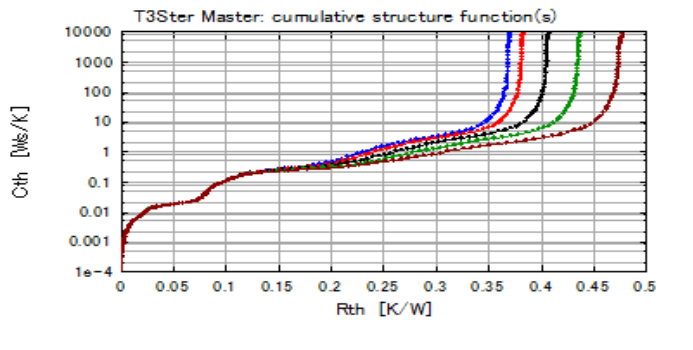

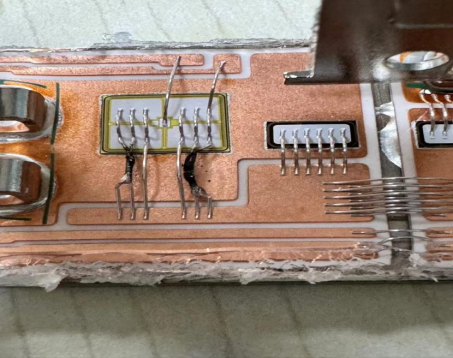

(7) 实际功率循环中热阻测量的重复性不好 lTc的测量相对于实际壳温偏高,从而导致结壳热阻偏小,功率循环前后,其物理意义发生了很大变化; lTs,Tf的测量通样存在物理意义会发生变化; l双面散热器件的热阻测试完全不靠谱,因为热是相互耦合的,三维温度场的变化用一维公式计算,误差无法估计; l热阻值的变化体现了系统散热路径上所有材料的降级总和,包含Die Attach,焊接层,和接触热阻,而无法确定每一层材料在实际过程中所占的降级权重。 基于AQG324标准的热阻测量,无法精确和重复,用20%的增量作为判据来判定失效,不严谨。 4.寿命模型的影响因素 (1)影响因素 封装形式 材料,尺寸,材料之间的相互关系,温度分布 设计目标 电流,电压,动静态特性 工作状态 环境条件(温度,湿度,震动,粉尘),功率(额定功率,载荷谱) 常见的功率循环失效实验,是通过需求反推功率循环次数,如果条件控制得比较好,IGBT的结果相对稳定(尽管,大部分失效的表现形式是Bond wire的脱落),但是众多的实验数据表明,SiC的循环实验,传统的功率循环实验结果的重复性并不好。 (2)是否有办法去解决? Ø热阻测试遵循标准:IEC 60749-34:2011 等同于JESD 51-1 ØTc,Ts,Tf测量误差不可避免 Ø需要通过实验设计,分别针对Bond wire,Die Attach,焊接层材料,进行单一变量的功率循环实验 尝试的改进策略:采用结构函数功率循环过程中,穿插结构函数测试,形成结构函数谱,对比同一个热容值下热阻的变化。  (3)瞬态热测试原理(JEDEC JESD51)  IGBT功率器件的功率循环-Bond wire 测试方法是大电流,低电压。 大电流通过时在引线处会出现应力集中现象。 测试条件设定: •ΔTj=100℃固定、加热电流=160A •Ch1和Ch2测电压 •引线故障时,电压变化明显  IGBT功率器件的功率循环-Die Attach 测试方法是小电流,高电压。 电压提高,降低了电流引起引线处的应力集中,在Die Attach处出现问题。 测试条件设定: •ΔTj=100℃固定、加热电流=25A、电压=8V、功率=200W •引线故障不会发生 Die Attach故障时,结果函数变化明显

通过等热容线的热阻之变化来判断

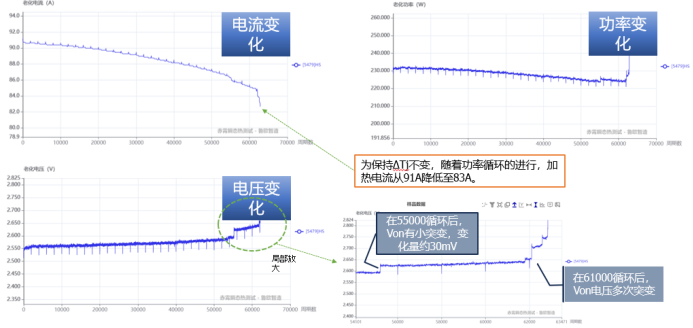

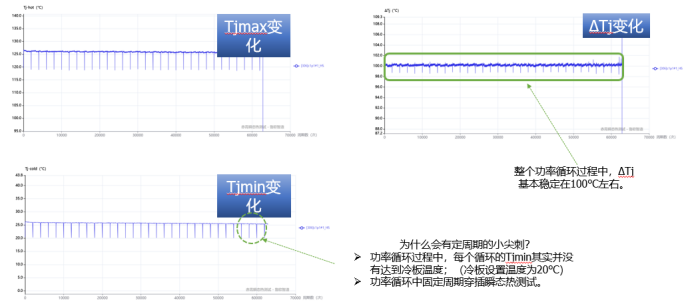

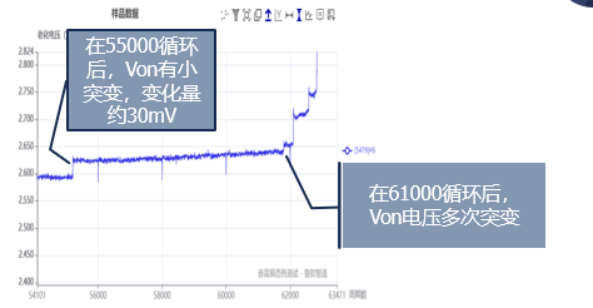

(4)IGBT功率器件的功率循环-焊接层 测试方法是小电流,低电压,温度控制。 电压和电流都很小,在引线和Die Attach处均不会出现问题。利用制冷剂的开关,控制ΔTc的发生较大变化。 焊接层故障示例:  (5)功率循环实际案例-恒定结温差

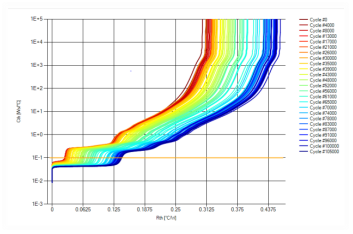

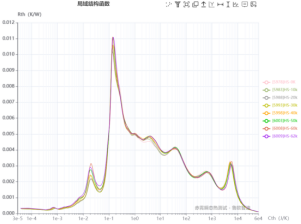

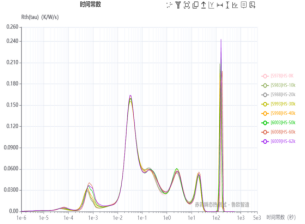

加热区数据变化  冷却区数据变化  穿插热测试数据分析

局域结构函数

穿插热测试数据分析

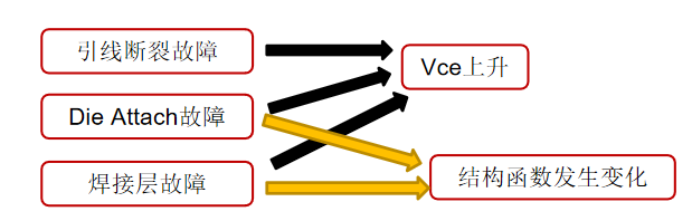

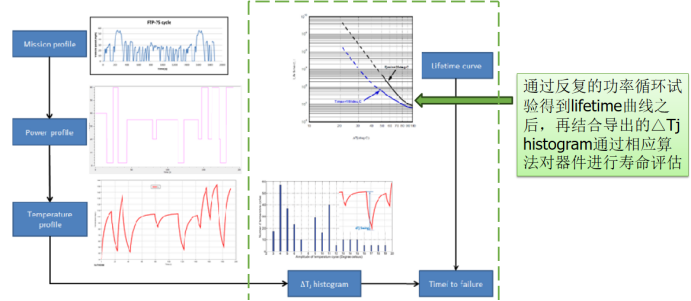

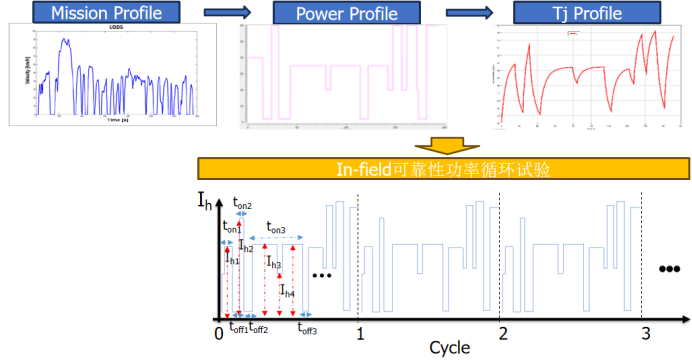

失效原因分析   (6)IGBT功率器件的测试 实际问题上,很多故障模式同时发生的事也很多  Vce的漂移值对故障定性的判断是做不到的。在循环测试中,无法通过热界面(TIM)的热阻的变化判断故障模式。 与此相对,结构函数的同时使用,不仅可以正确判断故障模式,即使是很小的故障也不会错过,同时结合模型校准,可以通过仿真得到故障发生时,器件内部的热流分布。 (7)器件寿命评估模型  (8)通过目前的功率循环试验的问题点  如上图一般目前的功率循环试验中的ton,toff是固定值,自始至终不会改变, ΔTj固定模式下的Ih的调节也只为了满足固定的结温变化条件。这样的试验模式并不能直接体现功率半导体在实际Mission Profile下的寿命评估 换言之,通过目前的功率循环试验可以得到,ton,toff以及Ih等设定条件与半导体器件老化程度之间的相应关系,但是因为这里的ton,toff,Ih并非器件实际的Mission Profile条件,所以不能把老化程度跟器件的实际寿命做直接关联。 特别是在针对车载功率器件时,In-field可靠性功率循环试验变得很重要。  四、技术实现: 可通过设备升级实现Ton,Toff以及加热电流连续变化的功率循环试验。(功率器件的in-field寿命评估)。 功率载荷谱或者结温的变化更接近于实际工况 ØIn-field可靠性功率循环会根据Mission Profile导出的Power Profile或者Tj Profile来实时调整ton,toff,Ih设定值来推进老化试验,把整个Mission Profile周期作为一个cycle,重复施加,实现对半导体器件的加速老化。 ØIn-field可靠性功率循环试验可以通过半导体器件的老化程度对其寿命进行更直接,准确的评估和预测 1.功率半导体器件的In-field可靠性功率循环试验  In-field可靠性功率循环会根据Mission Profile导出的Power Profile或者Tj Profile来实时调整ton,toff,Ih设定值来推进老化试验,把整个Mission Profile周期作为一个cycle,重复施加,实现对半导体器件的加速老化。 In-field可靠性功率循环试验可以通过半导体器件的老化程度对其寿命进行更直接,准确的评估和预测 2.结构函数的应用 结构函数的热容信息,对应的是相应的材料,结构函数的漂移值,体现的是材料退化程度; 在特定的实验设计条件下,结构函数体现的是该条件下的散热路径,数据有明确的物理意义; 通过结构函数漂移量的数据,建立多种加速实验之间的等效关系; 优化功率循环的实验设计和判据,以实际使用工况为目标,建立科学的寿命模型。 五、总结:应用改进策略探讨  1.功能循环和JESD 51-14热阻测试高度集成 2.循环实验过程中,不要移动DUT,并监控结构函数曲线的变化 3.尝试建立温度-应力-疲劳等物理模型之间的关联,从材料的底层去探索失效机理 4.根据实际工况的加速老化数据,尝试建立寿命模型 5.探索新的失效判定标准 |